波音777飞机前起落架转弯计量活门试验支架的设计

2020-04-08周璐张磊

周璐 张磊

摘要:飞机前起落架转弯系统是由前起落架上的转弯计量活门控制的,转弯计量活门通过控制与之相连的左右转弯作动筒的伸出/缩回达到起落架转弯的目的。在参考附件维修手册执行转弯计量活门功能测试时,需设计试验支架完成测试要求。本文详细介绍了该试验支架的设计过程。

关键词:转弯计量活门;试验支架;设计

Keywords:steering metering valve;test fixture;design

1 前起落架转弯系统简介

前起落架转弯系统的功能是控制飞机在地面的转向。前起落架转弯系统是一套液压-机械系统,能使前起落架向左或向右最大转动70°。飞机的中央液压系统向前起落架转弯系统提供液压压力。转弯计量活门与左右两个转弯作动筒相连,转弯计量活门通过改变系统内压力使左右两个转弯作动筒伸出或收缩,以达到转向的目的。

2 转弯计量活门介绍

转弯计量活门主要由歧管组件、补偿器、动态阻尼器和左右旋转活门组成,如图1所示。歧管组件为旋转活门提供液压通路,控制进入转弯作动筒的液压压力,它通过弹簧加载回到中立位置。补偿器的作用是保持系统内的回油压力为250psig,防止在阻尼过程中转弯作动筒产生气穴現象。动态阻尼器的作用是减少转弯计量活门的振动。左右旋转活门的作用为转动的液压连接和转动的液压选择组件,转弯计量活门通过两个旋转活门与左右转弯作动筒相连。当飞机在地面需要右转时,左转弯作动筒伸出,右转弯作动筒收缩。左转则反之。

3 转弯计量活门试验支架设计

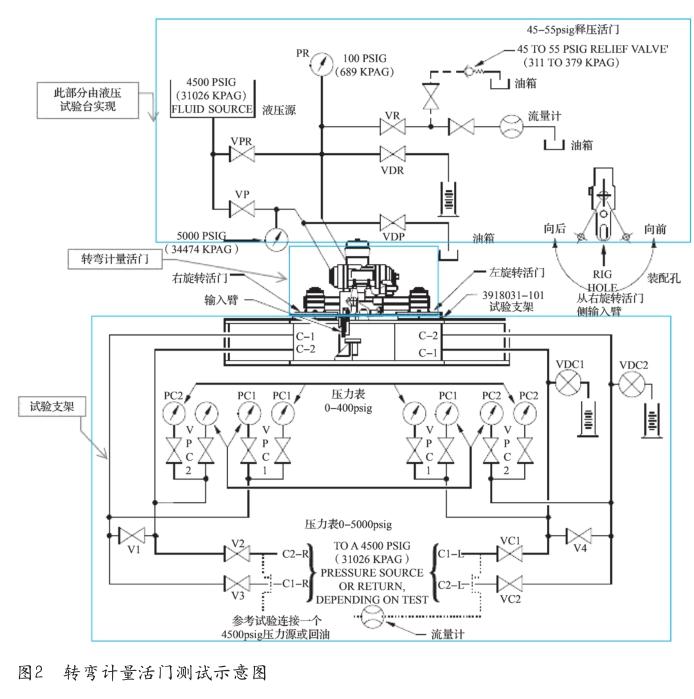

在执行转弯计量活门功能测试时,其功能测试支架按照附件维修手册中的示意图进行设计,如图2所示。从手册中的示意图可知,转弯计量活门的功能测试由三部分组成:液压试验台(提供供油压力和回油压力等)、转弯计量活门及试验支架。试验支架由机械部分和管路开关压力指示两部分组成。机械部分与转弯计量活门相连,管路开关形成液压油路。

实际设计转弯计量活门试验支架时,在手册原来示意图上进行略微改动,以便工作者可以更好地操作,设计示意图如图3所示,由图中可以看出试验支架由小车、支架及硬管、开关、压力传感器组成。

3.1 小车

在执行转弯计量活门功能测试时需将试验支架移至测试台附近,故将试验支架固定在可移动的小车上,同时小车的上面板由带孔的钢板构成,下部配有接油槽,方便功能试验过程中接收多余的油液,或是转弯计量活门在试验过程中出现漏油故障时可避免液压油流到地上。

3.2 支架

转弯计量活门通过两个旋转活门与支架相连。与旋转活门相连的模块模仿转弯作动筒,每个模块有两条液压油路,分别代表转弯作动筒的伸出口和收缩口,采用标准的航空密封圈进行封严。同时,在支架表面左右两边设置转动角度组件,用于模拟转弯计量活门的转动角度,当转弯计量活门转到某个角度时,模块出口的压力随之变化,使转弯作动筒伸出或收缩以达到转向目的。

3.3 硬管、开关和压力传感器

模块有4个出口,采用硬管连接方式,硬管所能承受的压力大于试验要求的最高压力,且硬管最高点距离地面约1.2m,符合人体工程学要求,便于工作者在管路上执行相应的操作。按照附件维修手册示意图在管路上安装6个断开关用于控制管路的通断,安装2个针型开关用以释放活门内的残余压力。所有开关采用的都是耐航空液压油开关。按附件维修手册在管路4个出口处安装4块高压压力表和4块低压压力表,用于读取不同条件下的压力值。在设计中使用压力传感器和相应的显示器代替压力表,既减少了压力表的数量也更方便工作者读取压力值。将4块压力传感器固定在小车上,将电器元件和机械元件分离以更好地保护电器元件。试验支架实物图如图4所示。

4 结论

1)转弯计量活门用于控制起落架地面转向。

2)转弯计量活门主要由歧管组件、补偿器、动态阻尼器和左右旋转活门组成。

3)转弯计量活门试验支架由小车、支架及硬管开关压力传感器组成,在满足附件维修手册要求下优化试验支架以方便工作者操作。

4)此转弯计量活门已获得适航维修能力,支架已申请专利并获批。

参考文献

[1] B777 Steering Metering Valve Component Maintenance Manual [Z].