大型客机结构试验主起落架随动加载技术

2020-04-08刘玮郑建军

刘玮 郑建军

摘要:对大型客机全机结构试验主起落架垂向加載方法进行分析研究,提出一种基于双层滚柱平台的随动加载技术,并给出了加载装置设计方案。通过计算及模拟试验对加载装置的承载能力及阻尼特性进行验证,最终成功应用于型号试验。相比现有加载方法,该技术同时保证了加载精度与大载荷施加能力,能够满足静强度试验及疲劳试验的需要。

关键词:民用飞机;结构试验;加载技术;起落架;随动加载

中图分类号:V216.1文献标识码:ADOI:10.19452/j.issn1007-5453.2020.12.005

起落架连接区是飞机设计、分析、验证的重点部位,对飞机的安全运行有着重要影响[1]。《中国民用航空规章》(CCAR)25部“运输类飞机适航标准”(CCAR-25-R4)中对新研飞机地面载荷情况有详细、明确的验证要求。大型客机主起落架连接区一般位于机翼根部附近,受到机翼载荷和起落架载荷的综合作用,具有载荷幅值大,传力路径复杂的特点,必须通过地面静力试验对其结构强度及分析模型进行验证。但是,由于起落架周边空间紧张,不利于搭建大型加载设备,增加了试验难度。因此试验加载方案是否科学合理,直接关系到试验质量和试验结果的有效性。

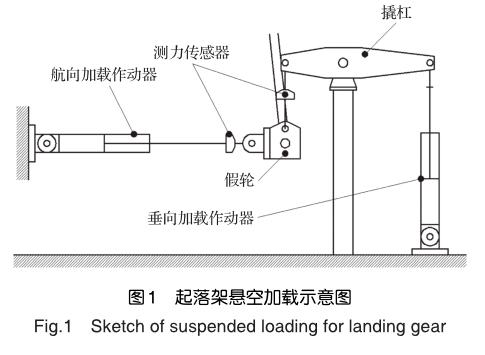

在国内以往的全机静强度试验中,主要采用一种悬空加载技术对起落架进行加载[2-4]。这种方法如图1所示,将起落架通过假轮悬挂在撬杠的一端,在撬杠的另一端通过力控作动器施加主动载荷,或通过约束位移施加被动载荷。航向和侧向的载荷通过水平安装的作动器直接施加。这种加载方式的优点在于,被悬挂起来的起落架假轮在试验中的受力是收敛的,有助于保持飞机姿态稳定。近年来,随着新型号的不断涌现,出现了一些高支柱、大变形的起落架结构,起落架变形引起的载荷方向偏转对试验的影响变得不可忽略[5-6]。在某大型客机首飞前静力试验中,采用了预置加载技术,根据预估的起落架轮轴点变形量试前调整加载设备安装位置,使得试验加载至最大载荷时垂向和水平方向加载力线与实际方向基本一致[7]。这种方法需要通过分析仿真和反复预试给出较为准确的起落架变形量预估值,工作量较大。在某大型运输机全机静力试验中,首次应用了一种随动单向支持技术,对飞机54框进行支持[8];杜星提出了一种对起落架施加垂向载荷的随动加载方法,并分析了随动加载的稳定性问题,应用于无人机等小型飞机的试验[5];严冲针对水陆两栖飞机的试验需求,提出了一种提高随动加载装置稳定性的方法[9]。上述几种随动加载方法均基于滚珠式平面滚动轴承实现随动功能,承载能力受到一定限制。段宝利针对单独起落架试验设计了一种综合试验台[10],但因结构庞大、复杂,不适合在全机试验场合下应用。

综上所述,随着民用飞机结构强度考核验证体系的不断发展,起落架变形引起的加载误差越来越受到重视。但现有的技术或者涉及较多的计算、换装工作量,或者承载能力不足,难以满足大型客机静强度试验和疲劳试验的需求。本文提出了一种基于双层滚柱平面轴承的大吨位起落架随动加载方案,在实现垂向加载位移跟随的同时大幅降低了随动机构的最大应力水平,提高了加载装置承载能力,经验证后成功应用于型号试验。

1起落架随动加载问题

1.1随动加载原理

起落架垂向随动加载技术的核心思想是,当起落架受到试验载荷作用而发生变形时,垂向加载力线能够自动跟随起落架轮轴点平移,在此过程中保持载荷方向始终垂直于地面。

现有的随动加载装置采用滚珠式的平面滚动轴承结构形式。一种典型的随动加载机构如图2所示,滚珠以上的钢板成为移动板,滚珠以下的钢板成为固定板,将用于垂向加载的作动器固定在移动板上。机构充分利用了滚动运动阻力低的特点,消除了作动器在水平面内受到的约束。参考文献[5]证明,当加载装置随动机构运动阻力足够小时,装置没有倾倒的风险。

起落架是全机静力试验中载荷量级最大、最集中的部位,随动加载装置自身必须具备充分的承载能力,在最大加载载荷下仍能正常工作。随动机构中,滚珠与上下钢板接触形式类似于点接触,在加载过程中会产生较高的应力水平,可能在钢板表面产生压痕,或使得滚珠发生塑性变形,导致运动阻力升高。目前所见的文献中,主要通过模拟试验的方法对随动机构的承载能力进行测试,尚无定量的计算或仿真结果见报道。

1.2大型客机主起随动加载装置设计思路

现有的加载技术并不能完全满足大型客机起落架静强度试验或疲劳试验需要,有必要在现有技术上进行改进,开发一种新的加载装置,在保证加载精度的同时大幅提升装置自身的承载能力。为此需要考虑以下几个方面:(1)装置必须与试验机几何边界条件匹配,且足够紧凑,能够在试验现场局促的环境下安装,并选择合理的位置建立与试验机的接口;(2)装置需要有充裕的承载能力储备,以满足大型客机静强度试验或疲劳试验的需要;考虑使用滚柱替代现有随动机构中的滚珠,变点接触为线接触,从而大幅降低接触区的应力水平;(3)装置需要实现垂向加载设备在水平面内任意方向对起落架假轮的位移跟随,并尽可能降低随动机构的阻尼;可通过正交布置两层滚柱阵列的方式,将水平面内的运动分解后分别实现跟随;(4)必须考虑假轮在试验中可能出现的最大位移,合理设定装置行程指标;(5)需要考虑应用该装置时试验机的约束及保护形式。

2大型客机主起随动加载技术方案

针对大型客机全机结构强度试验的需要,提出一种新的起落架随动加载方案,设计一种全新构型的随动机构,在不增加机构尺寸的前提下大幅提升承载能力,同时选择合适位置建立加载装置与起落架的接口,最大程度地利用空间。

2.1技术指标

综合分析某大型客机限制载荷静力试验结果和极限载荷静力试验任务要求,对各个工况下主起落架轮轴点的变形量进行预估,筛选出垂向载荷及预计航向、侧向变形最大的严重工况,见表1。

根据表1中的载荷及预估变形,考虑一定余量后,确定随动加载装置设计指标:(1)承载能力:能够施加900kN垂向载荷,各零组件不能发生有害永久变形。(2)位移跟随性:随动阻力不大于垂向载荷的0.3%。(3)行程指标:加载作动器行程200mm;随动机构行程航向-150~250mm;侧向-200~200mm。(4)空间协调性:能够在飞机水线距地面高度5000mm的条件下安装,占地面积不大于1.5m×1.5m。

2.2技术方案

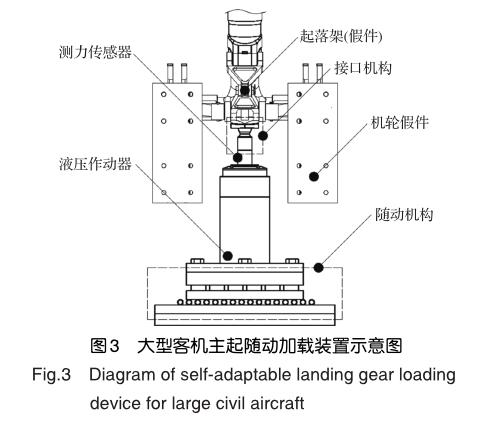

大型客机主起随动加载装置由随动机构、加载机构和与起落架连接的接口机构三部分组成,如图3所示。

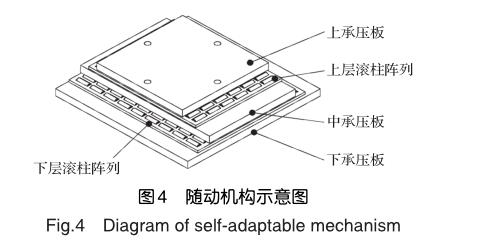

隨动机构位于加载装置的底部,既要能够承受试验载荷作用,又要能够在平面内低阻运动,是整个加载装置的关键承载部件。随动机构结构如图4所示,由三层承压板和两层滚柱阵列组成。承压板为GCr15轴承钢材质,整体锻造成形,热处理后精磨,表面硬度达到HRC 65。由下往上三层承压板面积分别为1200mm×1200mm、800mm×1200mm、800mm×800mm;滚柱材质与承压板相同,直径38mm,长105mm,下、中层承压板之间布置144枚,中、上层承压板之间布置96枚。格栅托盘为铝制,仅用于约束滚柱相对位置,不起承载作用。

加载机构主要为一台液压作动器,额定压力21MPa,最大加载能力940kN,最大行程200mm。作动器上安装测力传感器,量程1100kN。为适应不同试验场景需求,加载机构具备主动和被动两种工作模式。对起落架连接区考核工况,要求尽可能准确地施加起落架载荷,采用主动加载模式,作动器带油压,活塞杆主动伸出施加力载荷,并通过力传感器和伺服控制系统对载荷进行监控;对起落架连接区非考核工况,采用被动加载模式,作动器不带油压,通过机械装置锁定活塞杆伸出量,为起落架提供垂向支持。

选择起落架支柱底缘作为实际施加载荷的部位,在起落架支柱底部安装插入式碗形顶垫,通过球头顶杆与碗形顶垫建立对起落架的加载接口。在大型客机结构强度验证体系中,起落架本体通常规划有单独的试验进行考核,全机静力试验只需关心机翼根部主起连接区的载荷传递,因此选择起落架支柱底缘而非假轮进行加载,不会对试验考核有效性造成影响。

2.3承载能力计算

2.3.1随动机构承载能力

随动机构是整套加载装置的关键承载部件,在最大试验载荷作用下,随动机构的任何部件不能发生损伤或有害永久变形。滚柱-承压板副的接触应力问题可以看作是经典的圆柱-平面接触问题,对于此类问题可通过赫兹(Hertz)接触理论进行求解[11]。假设两个平行圆柱之间存在线接触,作用于接触面上的总压力为F,初始接触长度为B,圆柱半径分别为ρ1、ρ2,材料弹性模量E1、E2,泊松比μ1、μ2,则接触区域最大应力经验公式:

2.3.2接口连接件承载能力

作为加载装置与起落架连接接口的球头顶杆与碗形顶垫是传载的关键机构,使用ABAQUS有限元分析软件对顶杆顶垫进行校核,建立了ABAQUS CAE环境下的零件有限元模型。计算结果显示,在900kN载荷作用下,顶杆整体应力水平较低;顶垫部件在球窝内表面下部应力水平稍高,最高约244MPa,满足强度要求。碗形顶垫有限元应力云图如图5所示。

3模拟试验验证

大型客机主起随动加载技术采用了新的设计构型,新型随动机构的承载能力和阻力特性直接关系到全机试验的有效性和安全性,需要用模拟试验验证,满足各项设计指标后,方能用于正式型号试验。

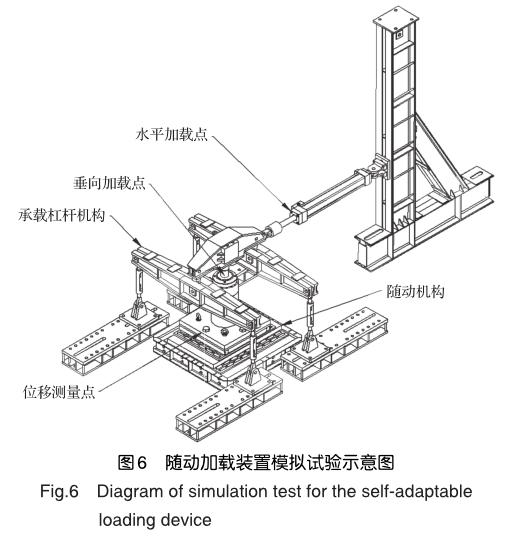

模拟试验装置如图6所示,通过加载装置自带的垂向作动器对随动机构施加垂向载荷,通过连接至地面的承载杠杆机构承受垂向加载反力;水平加载点通过承载杠杆作用于随动机构,用于评估随动机构的运动阻力。

3.1承载能力验证

承载能力试验目的在于验证随动机构及垂向加载作动器的设计、制造是否达到设计指标。垂向加载点逐级加载至900kN,保载30s后退载。试验中,加载过程平稳,反馈跟随良好,无异常响声。试验后拆解检查,全部滚柱未发现永久变形或裂纹,承压板与滚柱接触面未发现明显压痕;球头顶杆及碗形顶垫未发现有害变形,顶垫球窝内面下部发蓝层有磨损,磨损位置与有限元分析的高应力区基本一致。试验后碗形顶垫照片和承压板表面及照片分别如图7和图8所示。

3.2运动阻力测试

运动阻力测试对随动机构逐级施加垂向下压载荷,测试随动机构在各级载荷下的运动阻力是否满足设计指标。由于随动机构运动时会受到来自承载杠杆机构的水平附加约束,因此直接测量随动机构运动阻力是较为困难的。本文采用一种试推法对随动机构运动阻力进行估测。垂向点加载至200kN、400kN、600kN、800kN,分别保载,每次保载时,水平加载点施加相当于垂向点载荷±0.3%的水平恒定力,通过位移传感器测量随动平台上承压板位移,如果上承压板能够被往复推动,则证明随动机构运动阻力小于垂向载荷的0.3%。试验结果见表2。

由表2中的试验数据可见,在200~800kN的各级垂向载荷下,随动平台受水平加载点推拉均可往复移动,表明随动平台运动阻力小于垂向载荷的0.3%,能够达到设计指标的要求。

经过模拟试验验证,大型客机主起随动加载装置的承载能力、运动阻力均达到了设计指标要求,能够实现预期功能,可以应用于型号试验。

4型号应用

大型客机主起随动加载技术在完成模拟试验验证后,已成功应用于某型在研民机的全机静力试验,共参与了首飞后13个限制载荷工况和23个极限载荷工况的静力试验。以主起落架连接区极限载荷试验的转弯工况中为例,右主起垂向最大载荷达到807kN,起落架轮轴点航向变形188mm,侧向变形156mm。试验过程中,随动加载装置工作正常,随动机构运动顺畅,试验加载平稳、准确。试验时保留了撬杠机构作为备份,撬杠机构连接件始终处于松弛状态,不传递试验载荷。试验现场照片如图9所示。

5结论

以大型客机主起落架加载技术为研究对象,对原有技术进行重大改进,提出了基于双层滚柱式平面轴承的随动加载方案,并针对某在研民机静力试验需求给出了加载装置具体设计方案,经分析校核及模拟试验结果表明,新型加载装置具备承载能力强、运动阻力低、结构紧凑等特点,能够有效地提升试验加载精度,并减少加载点预置等工作量,提高了试验考核的质量与效率。

参考文献

[1]中国飞机强度研究所.航空结构强度技术[M].北京:航空工业出版社, 2013. AVIC Aircraft Strength Research Institute. Aircraft structure strength technology[M]. Beijing: Aviation Industry Press, 2013.(in Chinese)

[2]刘冰.大型飞机全机静力试验静定支持与约束技术及其应用[J].科学技术与工程, 2019, 19(11): 286-291. Liu Bing. Research and application of statically determinate support and restraint technology for static test on large aircraft[J]. Science Technology and Engineering, 2019, 19(11): 286-291.(in Chinese)

[3]曹景涛.六自由度静定支持与约束技术在飞机载荷校准试验中的应用[J].应用力学学报, 2014, 31(3): 317-321. Cao Jingtao. The application of six degree of freedom statically determinate support and restraint technology in aircraft load calibration test[J]. Chinese Journal of Applied Mechanics, 2014, 31(3): 317-321.(in Chinese)

[4]何月洲,赵洪伟.水陆两栖飞机静强度试验悬空支持技术研究及应用[J].工程与试验, 2018, 58(4): 98-101. He Yuezhou, Zhao Hongwei. Study on suspended support technology in static strength test of full-scale amphibian aircraft and its application[J]. Engineering & Test, 2018, 58(4): 98-101.(in Chinese)

[5]杜星,冯建民,贺谦.全机结构试验起落架随动加载技术研究[J].科学技术与工程, 2017, 17(2): 288-292. Du Xing, Feng Jianmin, He Qian. Self-adaptable loading technique for undercarriage in full scale aircraft structure test [J]. Science Technology and Engineering, 2017, 17(2): 288-292.(in Chinese)

[6]王彬文,董登科,陈莉,等.大型水陆两棲飞机起落架强度试验技术[J].西安交通大学学报, 2020, 54(7): 1-9. Wang Binwen, Dong Dengke, Chen Li, et al. Srtength test technique for large amphibious aircraft landing gear[J]. Journal of Xian Jiaotong University, 2020, 54(7): 1-9.(in Chinese)

[7]郑建军,唐吉运,王彬文. C919飞机全机静力试验技术[J].航空学报, 2019, 40(1): 522364. Zheng Jianjun, Tang Jiyun, Wang Binwen. Static test technology for C919 full-scale aircraft structure[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(1): 522364.(in Chinese)

[8]孙侠生.飞机结构强度新技术[M].北京:航空工业出版社, 2017. Sun Xiasheng. Aircraft structure strength new technology[M]. Beijing:Aviation Industry Press, 2017.(in Chinese)

[9]严冲,何月洲.全机静力试验起落架加载技术[J].工程与试验, 2019, 59(3): 46-47. Yan Chong, He Yuezhou. Loading technology of landing gear for full scale aircraft static test[J]. Engineering & Test, 2019, 59(3): 46-47.(in Chinese)

[10]段宝利,葛玥.通用起落架静力/疲劳综合试验台的研制[J].机床与液压, 2019, 47(8): 57-61. Duan Baoli, Ge Yue. Development of a general undercarriage test bench for static and fatigue comprehensive test[J]. Machine Tool & Hydraulics, 2019, 47(8): 57-61.(in Chinese)

[11]朱滨.弹性力学[M].合肥:中国科学技术大学出版社, 2008. Zhu Bin. Elastic mechanics[M]. Hefei: China University of Science and Technology Press, 2008.(in Chinese)

[12]成大先.机械设计手册:第1卷[M].北京:化学工业出版社, 2017. Cheng Daxian. Handbook of mechanical design:volume 1 [M]. Beijing: Chemical Industry Press, 2017.(in Chinese)

(责任编辑陈东晓)

作者简介

刘玮(1988-)男,硕士,工程师。主要研究方向:飞机结构试验技术。

Tel:15002110447E-mail:liuweifdu@126.com

鄭建军(1986-)男,硕士,高级工程师。主要研究方向:飞机结构试验技术。

Self-adaptable Loading Technique for Main Landing Gears in Structural Test of Large Airliner

Liu Wei*,Zheng Jianjun

Key Laboratory of Static and Fatigue Test of Full Scale Aircraft,AVIC Aircraft Strength Research Institute,Xian 710065,China

Abstract: In order to meet the requirements of model test, the vertical loading method of the main landing gears in full scale aircraft structure test of large civil aircraft is analyzed and studied. A self-adaptable loading technology based on double roller platform is proposed, and the design scheme of the loading device is given. The load-bearing capacity and damping characteristics of the loading device are verified by calculation and simulation test. The new technology is successfully applied to model test. Compared with the original loading method, this technology ensures not only the loading accuracy, but also the bearing capacity, which can meet the needs of ultimate load test and fatigue test.

Key Words: civil aircraft; structural test; loading technique; landing gear; self-adaptable loading