面向高效节能的数控滚齿加工参数多目标优化模型

2020-04-08李聪波陈行政季倩倩

李聪波,付 松,陈行政,季倩倩

(重庆大学 机械传动国家重点实验室,重庆 400044)

0 引言

滚齿是使用最为广泛的齿轮加工工艺。滚齿机床能耗特性复杂,能量消耗大,加工参数的合理选择对滚齿加工能耗产生显著影响,因加工参数选择不当,使得滚齿机床的整体性能没有得到充分发挥,也造成了巨大能耗浪费。如何综合考虑能耗和加工时间、成本等传统目标开展数控滚齿加工参数优化,是一个在绿色制造背景下亟待解决的问题。

目前针对滚齿加工参数优化研究,较多着眼于刀具振动、加工精度、切削热量、加工成本及刀具寿命等目标。例如,D.R等[1]构建了滚刀冲击频率与加工参数的优化函数模型,通过实验分析加工参数对滚齿切削振动影响规律。Sun等[2]以最小齿形几何误差为目标,通过改进粒子群算法对滚刀转速和进给量进行优化,用于提高齿轮的加工精度。Yang等[3]分析了切削热传递三阶段,以滚刀转速、进给量和空气流速等加工参数为变量建立切削时间和切削热量优化模型。Kane等[4]建立了滚齿加工参数与加工成本的函数模型,对滚刀转速和进给量进行优化。Karpuschewski等[5]以硬质合金滚刀为对象,通过实验加工研究了加工参数对滚刀刀具磨损、刀具寿命的影响规律,并得出最适滚刀转速和进给量范围。

然而,随着机械加工能源消耗问题日趋严峻以及机械加工绿色化转型的必要性,已有部分学者针对滚齿加工参数能耗优化问题开展了研究。Liu等[6]提出一种模糊自适应控制方法,通过加工实验实时优化改变滚刀轴向进给速率,使切削扭矩恒定,从而减少加工时间、降低切削过程能耗。钟健等[7]以滚齿切削能耗最低为目标,提出一种基于实例推理的优化决策方法以获得最优加工参数。Cai等[8]通过滚齿加工实验,对滚齿切削时间和比能进行优化研究,发现一定范围内提高切削转速能降低切削时间和切削消耗。Cao等[9]开展实验研究建立滚齿加工成本和能耗的优化模型,提出一种蚁狮搜索算法对加工参数进行优化以降低切削能耗。

上述研究主要集中在切削时段内揭示加工参数对滚齿切削能耗的影响规律,事实上,非切削时段(待机、空载、换刀)也对滚齿综合能耗有较大影响,如因数控滚齿机床换刀而使机床处于待机状态时,机床辅助系统能量损耗巨大;同时,上述研究针对特定的滚齿机床及加工环境对加工参数能耗优化问题开展了实验研究,主要在实验范围内获取最优参数或最优参数范围,未构建较为精确的加工参数与能耗的数值模型。因此,如何综合考虑数控滚齿机床各时段能耗,通过实验拟合得出加工参数与滚齿加工能耗的关系模型,进而基于数控滚齿机床加工过程能耗预测开展数控滚齿加工参数节能优化,是一个亟需深入研究的关键问题。

鉴于此,本文对面向高效节能的数控滚齿加工参数多目标优化模型开展研究。首先系统地分析了数控滚齿机的能耗构成特性;其次分析了数控滚齿机的时段特性和加工耗能机理,构建了能耗优化函数;然后建立以加工能耗和加工时间为目标的数控滚齿加工参数多目标优化模型;最后基于帝国竞争算法对多目标模型进行优化求解,并通过实验案例验证该模型和方法的有效性。

1 数控滚齿机床能耗时段特性及能效函数

1.1 数控滚齿加工能耗特性分析

数控滚齿机床的能耗规律复杂多变,相对于其他普通数控机床,数控滚齿机床还具备其本身独自的特点,例如滚齿机的主轴与工作台是双旋转定传动比运动。因此,本节通过数控滚齿切削加工案例分析,对切削过程进行阶段划分,并建立了数控滚齿切削加工过程的能耗函数模型。

1.1.1 数控滚齿机床加工过程总能耗

数控滚齿机床的运行过程一般划分为启动—待机—空载—切削—退刀等阶段,各阶段的能耗部件相对固定,因此对应各阶段的功率跃变较稳定。以某一数控滚齿机加工齿轮为例,通过能耗监控平台实时获取滚齿机床从开机启动到齿轮粗加工完成这一过程的实时功率曲线,如图1所示,数控滚齿机床加工过程能耗主要由系统辅助能耗、空载能耗、切削能耗和附加载荷能耗构成,现针对数控滚齿机床加工启停过程逐一分析各组成能耗特性。

1.1.2 数控滚齿机床启动能耗Estart

滚齿机床总电源开启上电后,数控滚齿机床的照明系统、触控操作面板、数控系统、机床变频器、伺服驱动器等部件开启,该过程时间短,功率变化幅度较大,因而滚齿机床开启过程能量消耗较少,所以在对数控滚齿加工过程能耗建模时可将启动部分能耗Estart忽略。

1.1.3 数控滚齿机床待机能耗Est

机床开启后即进入机床待机阶段,文献[10]指出此阶段的待机功率Pst值由机床动力关联辅助系统功率Pau-power、电机变频器Pinverter、伺服器Pdriver构成。可表示为:

(1)

式中:M为数控滚齿机床变频器个数,N为数控滚齿机床伺服器个数。

待机功率不与加工负载和加工环境有关,是由机床本身性能决定的,因而可以看作是一个定值。所以待机时段能耗Est可表示为Pst与待机时长tst的积分:

(2)

滚齿机床系统辅助能耗按照机床的状态可以划分为两个部分:一部分是随着滚齿机床开启而启动的数控系统、照明系统、显示器、电箱空调等能量消耗部件,统称为动力关联辅助系统能耗Pau-power;另一部分是在滚齿机床切削加工过程开启的能耗消耗部件,如空冷机、水冷机、粉尘收集器、送进料仓和液压系统等,统称为加工关联辅助系统功率Pau-machine,机床辅助系统功率可表述为:

Pau=Pau-power+Pau-machine。

(3)

1.1.4 数控滚齿机床空载能耗Eu

滚齿机床空载是指滚齿机床的滚刀空转、工作台空转或伺服驱动轴无载荷工况下平稳运转时的状态,且空载能量消耗存在于空走刀和切削过程中。结合滚齿机床加工运动副特性,滚齿切削过程滚刀转速n、工作台转速nt及Z轴向进给速度Fz是以一个严格的传动比进行,可分别表示:

nt=nK/Z,

(4)

Fz=fzKn/Z。

(5)

式中:K为滚刀头数、Z为工件齿数、fz为轴向进给量(工作台旋转一周时滚刀沿Z轴进给距离)。同时文献[11]指出机械传动空载损耗功率与主轴转速n存在一种二次函数关系,那么各传动轴的空载功率可分别表示为:

(6)

(7)

(8)

(9)

滚刀沿X轴进给时空载功率Pxu表示为:

(10)

滚刀沿Z轴进给时空载功率Pzu可表示为:

(11)

1.1.5 数控滚齿机床空切能耗Eair

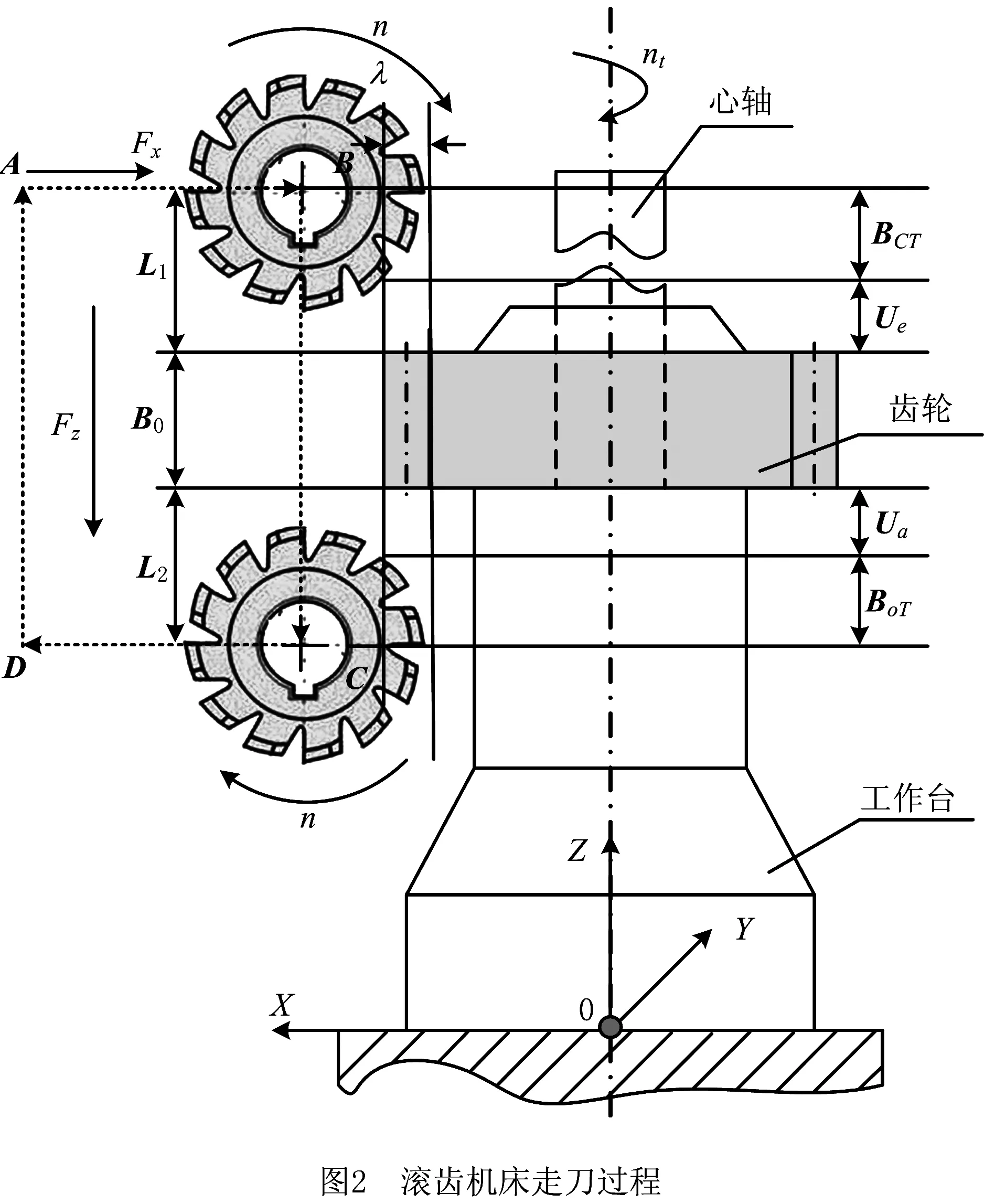

滚齿机床空切即在机床滚刀空转及工作台空转的基础上开启轴向进给运动,结合数控滚齿加工过程,以滚齿切削一次走刀过程为例,滚齿机床走刀过程如图2所示。

滚刀从A位置沿X轴慢进到B位置、B位置在固定进给速度下沿着Z轴走刀经过路径Ue(接近安全允量)、Ua(退出安全允量)及BoT(过切保护行程),一般取Ue=Ua=2 mm,然后经由位置C、D快速退刀至机床原点A位置。由于快速退刀时间较短,可忽略,则空切时间tair可表示为:

(12)

滚齿机床空切时开启空气冷干机、干式除尘器、粉尘收集器等加工关联辅助系统,此时机床总功率由空载系统功率Pu、辅助功率Pau组成,即空切功率Pair=Pu+Pau,则空切能耗可表示为:

(13)

1.1.6 数控滚齿机床切削能耗Ecutting

滚齿切削时段总功率主要由空载功率Pzu、辅助系统功率Pau、切削功率Pc、负加载荷功率Pa四部分组成,即可表示为:

Pcutting=Pzu+Pau+Pc+Pa。

(14)

切削能耗指滚刀沿Z轴逆向滚削时切除齿轮工件材料所消耗的能量。切削过程如图3所示,可划分为切入lAB、完全切入lBC、切出lCD三个阶段[12],且存在齿厚B0=lAB+lCD、lAB=lCD数值关系。

滚削力计算公式[13]为:

(15)

式中:XF、YF、ZF、UF、VF均为滚切力指数;m为滚刀法向模数;fz为滚刀轴向进给量;n为滚刀转速;Z为工件齿数;ε为吃刀深度,

(16)

由式(15)和式(16)可得切削功率公式:

(17)

(18)

(19)

滚齿机床附加载荷能耗Ea是由于机床在滚切加工时,因滚切力和滚切扭矩的增加而引起的附加载荷损耗。文献[10]指出附加载荷损耗功率Pa与切削功率Pc成近似二次函数关系,可表示为:

(20)

式中e0、e1、e2为附加载荷系数,则附加载荷能耗可表示为:

(21)

切削时间tcutting可表示为:

(22)

1.1.7 数控滚齿机床换刀能耗Ect

滚刀磨损到一定限度时,需要对滚齿机床更换新的滚刀,更换刀具过程中机床一直处于待机状态,此时机床功率为待机时段功率,即换刀功率Pct=Pst,换刀能耗主要考虑一次换刀能耗在本次加工过程内的分摊。则换刀能耗Ect可表示为:

(23)

式中:tptc为本次切削时间内的分摊;tct为换刀时间;T为刀具寿命。

滚齿加工时刀具寿命计算公式可表示为[14]:

(24)

式中:Cv、mv、Kv、xv、yv为刀具使用寿命系数;tptc为本次切削时间内的分摊;v为滚刀线速度;m为滚刀法向模数;fz为轴向进给量。

1.2 数控滚齿加工能耗函数

数控滚齿机床运行过程中的能量消耗规律复杂,但是运行过程各个阶段相对稳定,对应各阶段的功率较稳定。因此,在对滚齿机床能耗建模计算时,因机床启动、滚刀加速、退刀时间较短,且对应的以上过程功率跃变较大,因而能耗消耗较少。因此,本节在建模时只考虑数控滚齿机的待机时段、空切时段、切削时段以及换刀时段,由此建立数控滚齿加工能耗函数Etotal可表示为:

(25)

将各个功率的函数及其时间函数带入式(25),即可得到数控滚齿机床的加工过程能耗函数与加工参数的关系式,可表示为:

(26)

2 数控滚齿能耗模型相关参数实验获取

2.1 数控滚齿实验及其设备

本实验以重庆机床集团公司研制生产的YDE3120CNC直驱数控高速干切滚齿机为实验平台,采用重庆大学自主研发的机床能耗监控系统对滚齿机实时功率进行采集。该系统通过在机床电器柜串接HC33C3功率传感器实时采集滚齿机总输入电流和电压信号,经滤波处理后,在智能终端实时显示功率值。并将所测数据导入Minitab 17对原始数据拟合,从而获取相关功率系数。滚齿切削监测平台及功率传感器如图4所示。

(1)滚齿机参数如表1所示:

表1 滚齿机型号及其参数

(2)齿轮参数如表2所示:

表2 齿轮材料及参数

(3)刀具参数如表3所示:

表3 滚刀材料及其参数

(4)滚切力及刀具寿命计算相关参数[15]如表4所示:

表4 相关计算参数

2.2 数控滚齿加工空载系统功率Pu获取

实验安排及采集数据如表5所示,采样区间为500~1 300 rpm,采样间隔为100,分别记录机床在不同主轴转速n状态下的总输入功率,同时记录机床在待机状态下的待机功率Pst=2 205 W。

表5 主轴转速n与空载功率

(27)

3.4×10-5n2。

(28)

表6 主轴转速n与对应和

实验安排及采集数据如表7所示,采样区间为30~270 rpm,采样间隔为30,分别记录机床在不同工作台转速nt状态下的总输入功率。

表7 工作台转速nt与空载功率

(29)

(30)

表8 工作台转速nt与对应和

实验安排及采集数据如表9所示,采样区间为40~280 rpm,采样间隔为30,分别记录机床在不同X轴进给速度Fx状态下的总输入功率。

表9 X轴进给速度Fx与空载功率

(31)

(32)

表10 X轴进给速度Fx与对应和

实验安排及采集数据如表11所示,采样区间为60~300 rpm,采样间隔为30,分别记录机床在不同Z轴进给速度Fz状态下的总输入功率。

表11 Z轴进给速度Fz与空载功率

(33)

表12 Z轴进给速度Fz与对应和

(34)

2.3 数控滚齿切削功率Pc与附加载荷功率Pa获取

由式(14)可知,切削功率Pc与附加载荷Pa均是滚齿切削时段功率Pcutting中的一部分,其关系复杂,因此本实验采取的方案是将切削功率Pc与附加载荷Pa整体拟合。

基于滚齿切削功率随着滚刀切入深度增大而增大,当滚刀完全切入工件时,Pc不变,当滚刀切出时,Pc又随着切削深度减小而减少,因此实验过程中只记录滚刀完全切入时的功率,实验参数设定如表13所示。

表13 实验参数设定与采集

由式(14)可知,滚齿切削时段总功率Pcutting与机床空载功率Pzu、辅助系统功率Pau的差值可计算出切削功率Pc与负载载荷功率Pa之和,具体计算可表示为:

Pc+Pa=Pcutting-Pzu-Pau=Pcutting-Pair。

(35)

滚齿切削功率值加工参数的函数,滚齿切削功率可由式(17)计算得到,计算结果如表14所示。

表14 切削时的Pc与对应的Pa

根据表14数据拟合得到Pa与Pc的数学关系式为:

(36)

3 数控滚齿加工参数多目标优化模型

3.1 优化变量

3.2 优化目标函数

3.2.1 能耗函数Etotal

将各拟合式(28)、式(30)、式(32)、式(34)和式(36)代入式(26)得到滚齿加工总能耗Etotal,滚齿机床待机功率Pst经测得为2 205 W,Pau-machine的值近似为空冷机功率90 W,则加工能耗函数Etotal可表示为:

(37)

3.2.2 时间函数Ttotal

考虑到滚齿机床加工特性,机床启动、滚刀主轴和工作台加速、滚刀快速退刀时间较短,因而只考虑滚齿机床的待机时间、空切时间、切削时间及换刀时间,则时间Ttotal可表述为:

(38)

3.3 约束条件

数控滚齿机床加工参数选择,是在确保滚齿机床加工零部件质量和自身性能的前提下进行约束的,需要满足包括滚刀主轴转速、X向进给速度、Z向进给量、加工表面质量、刀具耐用度、机床功率在内的多种条件约束。优化变量应满足以下约束条件:

(1)nmin≤nz≤nmax,nmin和nmax分别表示滚齿机床滚刀所允许的最小与最大的转速;

(2)fmin≤fz≤fmax,fmin和fmax分别表示滚齿机床沿Z轴进给时所允许的最小与最大的进给量;

(5)Pc<ηPmax,η为滚齿机床功率的有效系数,Pmax为滚齿机床主轴电机额定功率;

基于以上所述,数控滚齿加工参数多目标优化模型表示如下:

minF(n,Fx,fz)=(minEtotal,minTtotal);

s.t.

nmin≤n≤nmax,

fmin≤fz≤fmax,

Pc≤ηPmax,

(39)

4 基于帝国竞争算法的模型求解方法

4.1 帝国竞争算法

帝国竞争算法(Imperialist Competitive Algorithm, ICA)[17]是在模拟人类社会殖民竞争过程的基础上提出的一种元启发式算法,因其独特优化机制和通用性,已在低维度连续性优化领域得到了广泛运用。由于数控滚齿加工参数优化的优化变量(滚刀n转速、X轴向进给速度Fx、Z轴向进给量fz等)都是连续变量,其本质上也是一个典型的连续性优化问题。因此,本文通过引入ICA算法,在满足滚齿加工工艺要求条件下,对数控滚齿加工参数优化问题进行求解。算法具体流程如图5所示。

(1)帝国初始化建立

在ICA算法中,由于优化变量包括滚刀转速、X向进给速度、Z轴向进给量,因此解为一个3维优化变量矩阵Country={X}=[n,Fx,fz]T,每个解的成本是指该国家在当前优化问题目标函数下的Etotal与Ttotal值,由变量组成的函数g决定,计算每组设计变量下的成本函数定义为cost=g(Country)=g[n,Fx,fz]T。

每个解的权力与其成本函数成反比关系。优化目标函数值Etotal与Ttotal低的前几个国家成为当前解,其余国家成为候选解,定义每个帝国主义国家的规范化成本为:

(40)

(41)

式中:Mmip为总的帝国数,即当前解集[n,Fx,fz]T向量的个数。分配给每个当前解的候选解为:

M.CM=round{PM·Mcol}。

(42)

式中:Mcol为候选解的总数;M.CM为第M个当前解的候选解的数量。

(2)帝国之间同化

同化即指所有候选解向其各自所属当前解靠近。每个候选解通过一个均匀随机数Z来控制候选解向当前解移动的距离。随机数Z服从均匀分布Z~U(0,β×d),其中:d是候选解与当前解之间的距离,β>1保证了候选解可以从不同方向向当前解靠近,一般情况下β=2可以较快地得到全局最优解。为了扩大候选解的搜索范围,一般加入一个随机偏移变量θ,且θ服从均匀分布随机数,可表示为θ∈U(-γ,+γ),其中γ为调整偏移量的参数,通常取π/4。

(3)帝国内更新

当存在的候选解都向当前解靠近之后,若有一个候选解的成本值gMol[n,Fx,fz]T低于当前解gM[n,Fx,fz]T成本值,在此情况下,该最佳候选解与当前解交换位置,即最佳候选解成为下一代当前解。

(4)殖民地间竞争

一个帝国的权力与该帝国的总成本大小成反比,帝国的总成本为与其中的殖民国家和所有殖民地的成本有关,可表示为:

T.CM=gM[n,Fx,fZ]T+ξ·

(43)

式中:T.CM为第M个帝国的总成本;ξ系数用来平衡殖民国家影响力在整个帝国中的比重,且0<ξ<1,ξ越大会使殖民地对帝国集团的影响越大。

在竞争中,每个当前解都有可能占据最弱当前解中所属候选解。为了衡量每个当前解的权力,首先计算不同当前解的标准化后的总成本:

(44)

(45)

根据每个当前解的权力,候选解自由分配给殖民国家,形成权力向量P=[Pp1,Pp2,Pp3,…,PPimp]。然后创建一个与P相同大小且元素均服从均匀分布的概率矩阵向量r=[r1,r2,r3,…,rMimp],r1、r2、r3、…、rMimp~U(0,1)。最后,通过运算得到向量D=P-r,且D中元素最大值相对应的当前解将获得拥有权,该最佳当前解会获得最弱当前解中的最弱的候选解。

(5)帝国吞并算法终止

当迭代N次后,最弱的当前解会逐渐失去所属的候选解。即该当前解会被其他最优解吞并而成为新一代候选解。当仅剩唯一最优解集时,算法结束,输出最优解[n,Fx,fz]T。

4.2 优化结果及分析

表15 优化结果对比

通过对比分析以上优化结果可得:

(1)单独优化总能耗Etotal时,优化后的加工参数都要比方案2、方案3要低,得到的滚齿切削总能耗要低于优化Etotal&Ttotal时的方案。这是因为较小的滚刀转速n、X轴进给速度以及工作台转速nt使得总能耗中的空载功率、空切功率和切削功率相对较小,同时切削力随着转速增大而减小,使得滚刀切削过程负载降低,提高了滚刀刀具寿命,减少了换刀次数以及因为换刀而产生的换刀能耗,虽然由于进给速度减小导致切削时间有所增大,但是对能耗影响不大,总体会减少滚齿机床总能耗。

(2)单独优化总时间Ttotal时,优化后的Z轴向进给量fz和X轴向进给速度Fx都相对较大。轴向进给速度Fz随着轴向进给量fz增大而增大,降低了Z轴切削与空切时间;较大的X轴速度Fx降低了X向空走刀时间,从而使得滚齿切削总时间要低于方案1和方案3。同时优化后的进给量fz较大使得切削总时长较低,但是较大的进给量fz导致切削力明显增大,会造成滚刀切削磨损加剧,进而增加了换刀次数,使得滚切过程总能耗因换刀待机时能耗的增加而增加。

(3)优化Etotal&Ttotal时,则是综合考虑滚齿机床所消耗的能耗和切削时间。与方案1相比,其综合能量消耗增加了8.81%,但是时间减少了5.41%;与方案2相比,其综合能量消耗降低了6.87%,但是时间增加了3.69%;与经验方案4相比,其综合能量消耗降低了12.09%,而且滚齿消耗时间降低了18.23%。因此,综合优化Etotal&Ttotal时的方案要优于方案1、方案2和方案4,达到了加工能耗与加工时间的协调最优。

4.3 实验验证

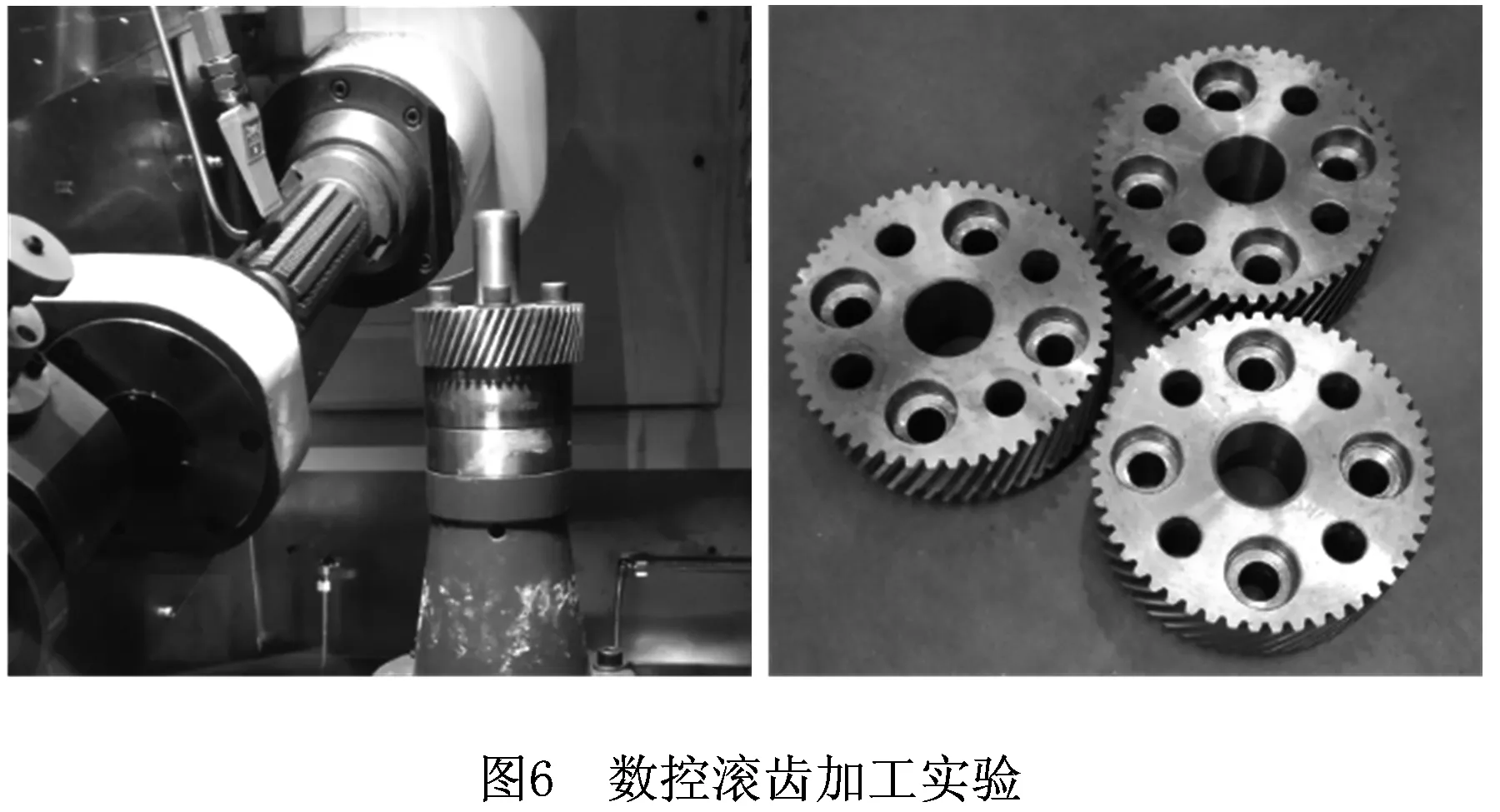

为验证模型的可靠性,本文将表12中方案1、方案2和方案3三种优化方案的最优加工参数进行了实验验证,如图6所示。3种方案的实验结果及其与模型预测计算结果的对比分析如表16。由表16可知,优化能耗、时间、能耗和时间的误差率分别为3.15%、3.21%、2.56%,其均在5%以内。可见,本文所建立的面向高效节能数控滚齿加工参数多目标优化模型具有较高的可靠性和实用性。

表16 实验结果与模型优化结果对比

方案实验(J)模型(J)|差值|误差率/%单独优化Etotal6.21×1056.02×1050.19×1053.15单独优化Ttotal6.76×1056.55×1050.21×1053.21优化Etotal& Ttotal6.40×1056.24×1050.16×1052.56

5 结束语

本文系统地分析了数控滚齿加工能耗构成特性和时段特性,建立以最低能耗和最短加工时间为目标的数控滚齿加工参数多目标优化模型,提出一种帝国竞争算法对面向高效节能的数控滚齿加工参数多目标优化模型进行了求解,得到了最优参数组合方案。将综合优化Etotal&Ttotal时的结果与单独优化Etotal、单独优化Ttotal及经验参数方案进行了对比分析,证明所提出的面向高效节能的数控滚齿加工参数多目标优化多方法可有效降低数控滚齿加工能耗和加工时间,从而验证了该模型的有效性和实用性。

本文在进行数控滚齿加工参数多目标优化时只考虑了工艺参数对能效的影响,而滚刀刀具磨损和数控滚齿机床精度状态也是影响机床能效的因素,因此如何综合考虑滚刀刀具寿命和数控滚齿机床精度状态,开展面向高效节能的数控滚齿加工参数多目标优化,将是下一步研究的重点。