大跨径斜拉桥钢箱梁疲劳破坏的评估与加固方法研究

2020-04-08

(福建工程学院 土木工程学院, 福建 福州 350118)

0 前言

斜拉桥的跨越性能较好,而且箱型结构抵抗风力的性能又较强,所以二者相互结合使得斜拉桥钢箱梁成为了大跨度桥梁的重要选择方案。当前采用钢箱梁的桥型呈现出跨径越来越大、结构越来越轻的发展趋势,这样有利于材料的节省,但斜拉桥钢箱梁由于不断承受高频变幅荷载的冲击,容易产生频率裂纹,使得大跨径斜拉桥钢箱梁的寿命降低[1]。正交异性桥面板虽然有很多优势,比如承载力好、本身自重轻等,但因其构造较复杂,需要焊接的部位太多,容易产生应力集中现象,且其受力不顺畅,各应力的影响线也较短,最终会出现疲劳开裂等问题[2]。

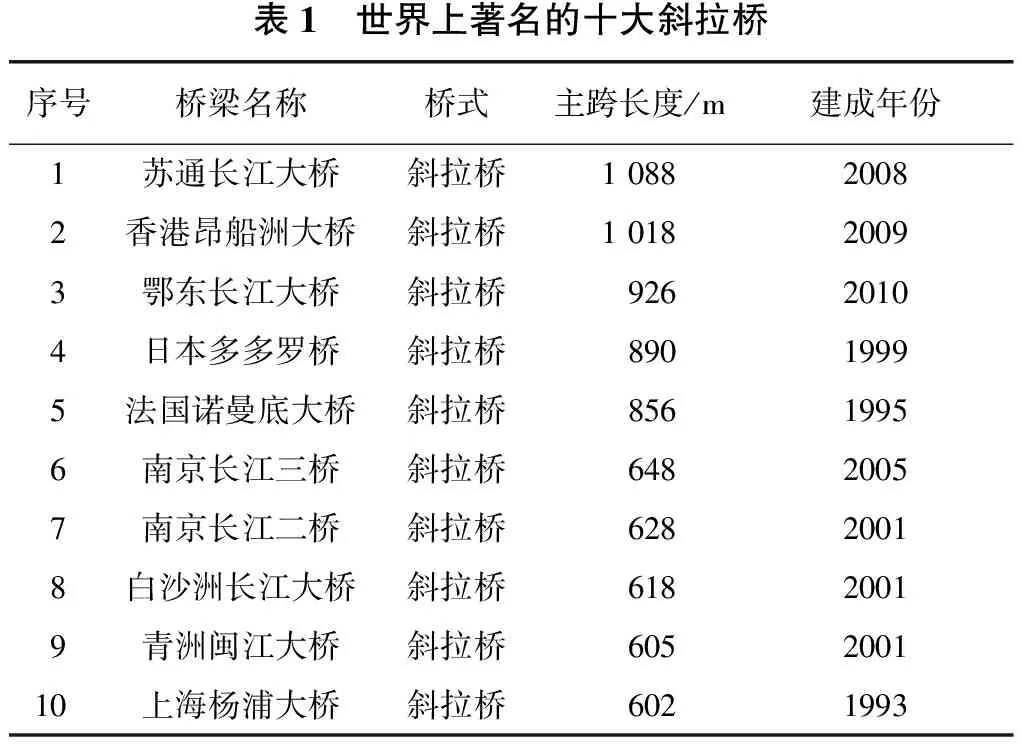

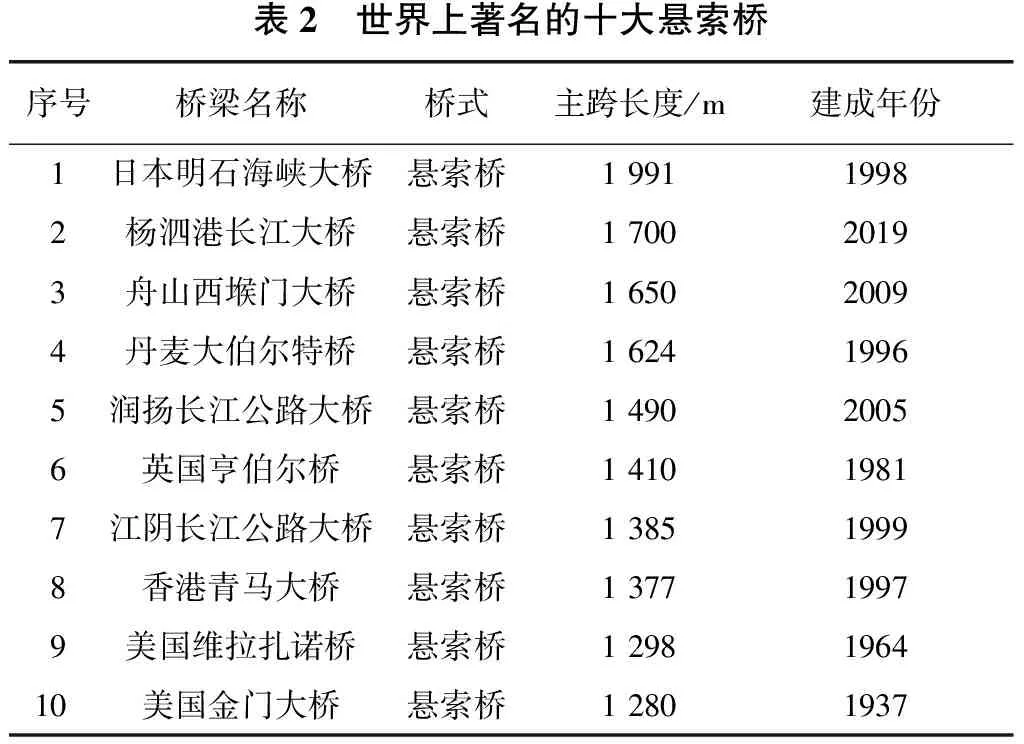

国外较早在大跨径斜拉桥的主梁上应用钢箱梁,如英国的赛文桥、日本多多罗桥等;而国内在20世纪80年代之后才开始采用[3];目前,全球比较有名的十大斜拉桥国内就占了8座,见表1,典型的有江苏的苏通大桥、南京的长江二桥以及三桥等。除了这些已建成的斜拉桥,在建的江苏沪通长江大桥主跨也是达到了1 092 m。此外,全球十大悬索桥中国占了5座,见表2,其中武汉的杨泗港长江大桥仅次于日本明石海峡大桥,主跨长度为1700 m。

中国经济日益壮大,基础设施的投入也不断加大,交通量、车辆总重以及车辆速度都大幅提高,车辆的超载超限运输严重损坏公路基础设施,对桥梁的寿命也产生很大影响,尤其是钢桥面板的疲劳问题突出,有些大跨径斜拉桥钢箱梁的使用寿命未达到1/2就产生严重的裂缝、疲劳损伤,甚至破坏。

表1 世界上著名的十大斜拉桥序号桥梁名称桥式主跨长度/m建成年份1苏通长江大桥斜拉桥1 08820082香港昂船洲大桥斜拉桥1 01820093鄂东长江大桥斜拉桥92620104日本多多罗桥斜拉桥89019995法国诺曼底大桥斜拉桥85619956南京长江三桥斜拉桥64820057南京长江二桥斜拉桥62820018白沙洲长江大桥斜拉桥61820019青洲闽江大桥斜拉桥605200110上海杨浦大桥斜拉桥6021993

表2 世界上著名的十大悬索桥序号桥梁名称桥式主跨长度/m建成年份1日本明石海峡大桥悬索桥1 99119982杨泗港长江大桥悬索桥1 70020193舟山西堠门大桥悬索桥1 65020094丹麦大伯尔特桥悬索桥1 62419965润扬长江公路大桥悬索桥1 49020056英国亨伯尔桥悬索桥1 41019817江阴长江公路大桥悬索桥1 38519998香港青马大桥悬索桥1 37719979美国维拉扎诺桥悬索桥1 298196410美国金门大桥悬索桥1 2801937

疲劳损伤问题不仅出现在国内,国外也一样,当桥梁建成通车后,就会产生局部的疲劳裂缝[4-5]。英国、美国、法国、日本等国家都出现过大跨径斜拉桥钢箱梁桥面板疲劳破坏的问题,中国也不例外,如杭州湾大桥、桃夭门大桥等[6-8]。

综上可知,大跨径斜拉桥钢箱梁疲劳破坏的问题与日俱增,国内外学者对这些破坏形式、疲劳开裂的评定和加固方法进行了深入研究,但在大跨径斜拉桥钢箱梁疲劳破坏的具体评估方式和修复方法中缺乏一个整体性方案。因此,本文通过对大跨径斜拉桥钢箱梁疲劳破坏的方式、评定以及修复问题进行探讨,总结出大跨径斜拉桥钢箱梁疲劳问题的加固与修复技术,可为今后大跨径斜拉桥钢箱梁的疲劳损伤修复问题提供一定的指导和借鉴。

1 钢箱梁疲劳破坏形式

以天津海河大桥为例,该桥位于天津市滨海新区,于2002年开始使用,是一座钢混合型大跨径斜拉桥,主跨为310 m;该桥在主孔位置采用钢箱梁,是为了提高该桥的跨越性能,长度为289.2 m;该桥紧挨着天津港的散货物流中心以及临港的工业区,成为该地区重要的交通道路,又因其地理位置比较特殊,所以很多中型以及大型货车都要经过此桥,随着疲劳损伤的不断累积,最终导致该桥出现以下几种破坏形式。

1.1 横隔板开裂

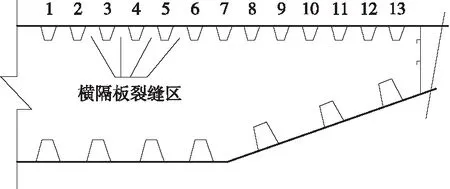

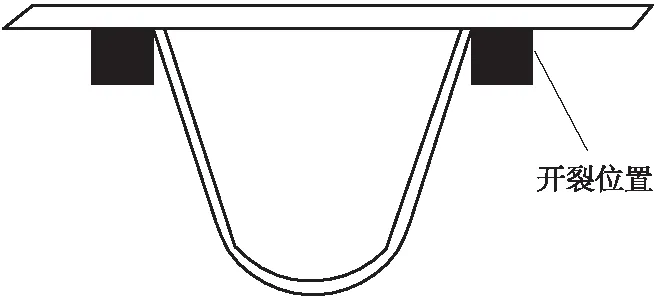

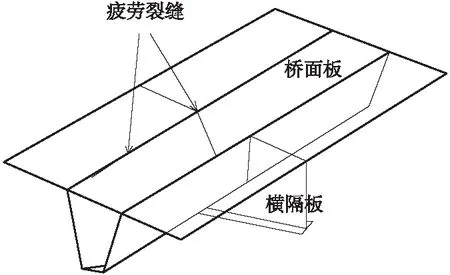

该桥的横隔板开裂集中于中空式的横隔板上方,裂纹大部分出现于U型肋焊缝处以及横隔板加劲肋的上部[9]。如图1所示,横隔板的开裂一般出现于2、3、4、5、6的区间内;从图2可以看出,裂缝从横隔板与U型肋连接处向两侧不断扩大,将会影响周边的连接。

图1 横隔板裂缝分布区

图2 横隔板裂缝

1.2 U型肋开裂

横隔板和U型肋之间的裂纹会出现于起焊段;钢箱梁内的脚趾焊缝也存在病害问题[9]。U型肋与顶板间焊缝部位出现的疲劳裂缝数目较多,是疲劳破坏较为严重的位置,危害性也是较大的。U型肋与顶板间焊缝开裂位置见图3。

U型肋中的腹板开裂也是比较常见的问题,应该特别注意裂缝的变化,避免出现疲劳问题。此外,焊缝缺陷大多数产生于顶板U肋和横隔板之间,横隔板上的焊缝会因焊缝不完整而出现焊缝位置开裂的现象。

图3 U型肋与顶板间焊缝开裂位置

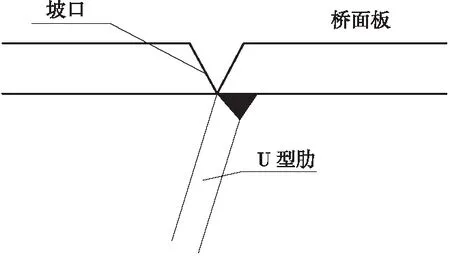

1.3 桥面板开裂

桥面板开裂有发生在顺桥方向,也有发生在横向方向,顺桥方向主要发生在横隔板的交接处,而横向集中于U肋处[9]。除了天津海河大桥外,Second Van Brienenoord桥、军山长江大桥以及苏通长江大桥等桥梁均在通车几年后,桥面板不同程度地出现疲劳裂缝,最终导致桥面板需要全方面的维修。Second Van Brienenoord桥桥面板的疲劳裂缝见图4。

图4 Second Van Brienenoord桥顶板裂缝

2 钢箱梁破坏成因分析

2.1 横隔板的裂缝成因

横隔板产生裂缝是因为桥面板承受过重的活荷载,导致该部位的应力集中,从而发生疲劳破坏。横隔板裂缝区的应力由两方面产生:一是由于轮载作用于桥面板上,使桥面板局部累积过大的应力;二是横隔板上某些部位形成悬臂梁而引起应力集中现象[10]。

2.2 U型肋的裂缝成因

因车轮荷载直接作用于U型肋和钢箱梁顶板上,使得在大跨径斜拉桥钢箱梁顶板与U型肋的中部产生挠曲现象,引发该焊缝处出现疲劳裂缝;在竖向轮载不断重复作用下,端部的钢箱梁桥面板与U型肋的焊缝接口处产生过大的固端弯矩,而应力集中现象也较突出,最终发生疲劳破坏[11]。现场检查时发现U肋腹板和横隔板之间的角焊缝往往未能在上下端焊趾处形成包角,或包角焊缝存在明显缺陷,且焊缝表面未进行修磨,最终将陆续引起同类疲劳裂缝[12]。出现焊缝缺陷大部分是因焊缝未焊实、缺焊以及焊缝不密实所引起。

2.3 桥面板裂缝成因

大跨径斜拉桥钢箱梁桥面板与U型肋在竖向活荷载不断重复作用下会产生挠曲现象,引起某部位变形,甚至引起桥面板的上部变形,影响行车;大跨径斜拉桥钢箱梁桥面板与U型肋角焊缝的焊跟处、焊趾处会发生次弯矩[11]。人为、温度、刚度不足等因素也会造成桥面板寿命降低,甚至引起桥面板破坏。

2.4 设计构造因素

与设计构造因素相关的主要为钢箱梁钢材种类、桥面板厚度、底板厚度、纵向加劲肋厚度及型式、横隔板钢板厚度及型式等主要设计参数的选择[13]。

3 钢箱梁疲劳破坏的评估

大跨径斜拉桥钢箱梁出现疲劳开裂是因为该处有相当大的应力或生产时存在缺陷等;钢箱梁因其构造较复杂,需要焊接的部位多,开孔的数目也多,难以避免出现应力集中现象以及初始裂纹的问题,所以使用钢箱梁时要注意焊接部位,焊接部位都是比较敏感的部位,稍有不慎就会引起疲劳破坏问题[3]。大跨径斜拉桥钢箱梁在运营时,一直承受由重型车辆引起的随机荷载作用,钢箱梁的局部不断累积损伤,使得大跨径斜拉桥钢箱梁桥面板出现新的疲劳裂缝,并且会使已经开裂的裂缝不断扩展,随着作用的增加,最终大跨径斜拉桥钢箱梁会在毫无征兆的情况下发生破坏[13]。所以,对大跨径斜拉桥钢箱梁的疲劳状况进行评估是非常重要的。

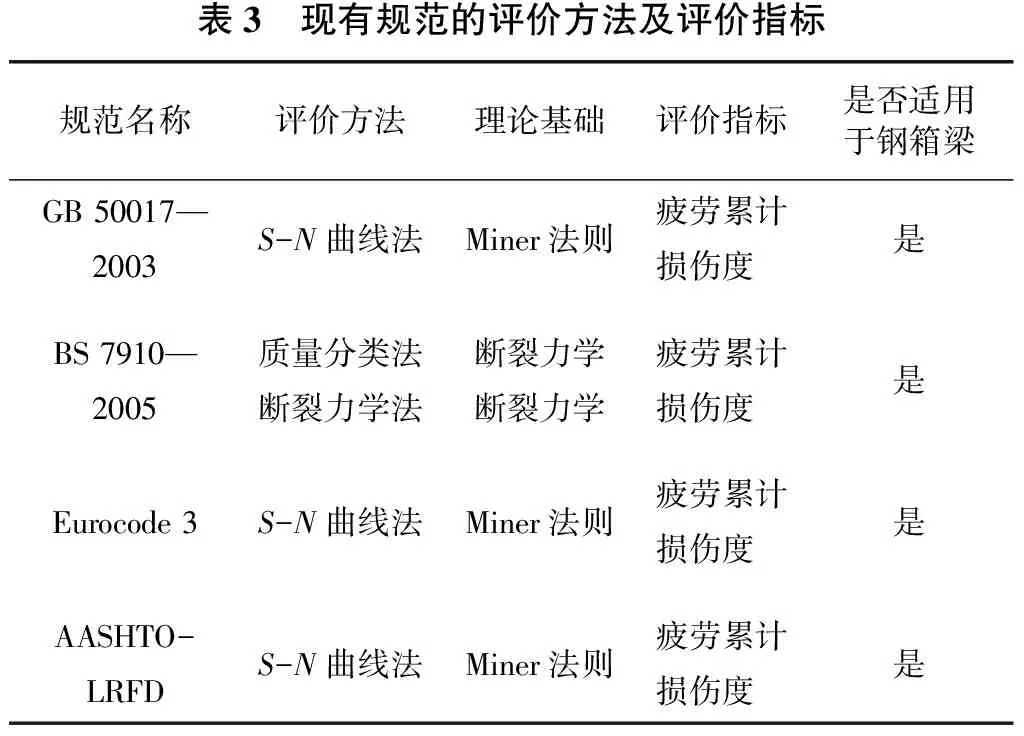

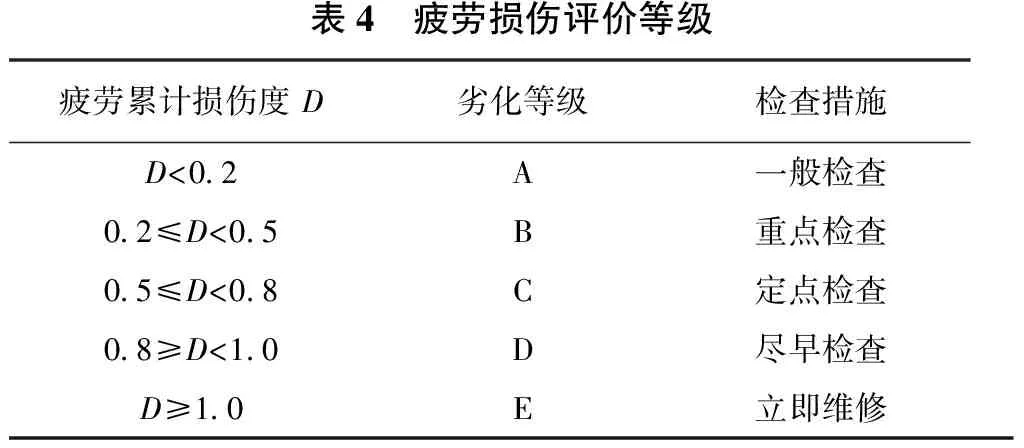

大跨径斜拉桥钢箱梁疲劳破坏的评估需要通过准确的荷载谱、疲劳损伤的相应理论、材料属性等因素[3]。当前,国内外的一些规范都对钢结构的疲劳设计做了相应的规定,主要有2种方法:一是基于 Miner线性累计损伤法则的S-N曲线法[14],这种方法在现阶段比较常用;二是基于断裂力学的损伤容限法,该方法起源于航空领域,目前已广泛应用于老化钢箱梁的寿命评估[15]。表3为现有规范采用的评价方法及评价指标。

表3 现有规范的评价方法及评价指标规范名称评价方法理论基础评价指标是否适用于钢箱梁GB 50017—2003S-N曲线法Miner法则疲劳累计损伤度 是BS 7910—2005质量分类法断裂力学法断裂力学断裂力学疲劳累计损伤度 是Eurocode 3S-N曲线法Miner法则疲劳累计损伤度 是AASHTO-LRFDS-N曲线法Miner法则疲劳累计损伤度 是

BS 7910—2005《金属结构缺陷验收评定方法导则》[16]完整详述了金属结构因缺陷破坏的评定准则,对大跨径斜拉桥钢箱梁疲劳破坏的评估有一定的参考意义。另外,要使钢结构的破损程度得到直观表达,就应该根据相应的评估方法采用对应的评估指标,并且划分出评估的等级标准,可参考表4。

表4 疲劳损伤评价等级疲劳累计损伤度 D劣化等级检查措施D<0.2A一般检查0.2≤D<0.5B重点检查0.5≤D<0.8C定点检查0.8≥D<1.0D尽早检查D≥1.0E立即维修

根据以上评价方法所选取的评价指标虽然没有考虑结构的特点,但通过以上介绍的方法对结构的寿命评估具有一定的参考价值。

4 钢箱梁疲劳破坏的加固方法

大跨径斜拉桥钢箱梁在投入使用后,要定期对钢箱梁进行检查,确保钢箱梁桥能够正常运营,同时也是保证桥梁能够达到正常寿命范围。目前比较常用的检测方法有以下两方面:一是目视法,目视法简易,但缺陷也明显,只能检测外部的裂缝,而不能检测到内部的;二是射线、渗透、超声波等探伤法,采用探伤法可以有效检测裂缝的位置及大小,对提高桥梁寿命有很大的帮助。大跨径斜拉桥钢箱梁在检测出疲劳开裂后要及时地进行加固修复,以下归纳了大跨径斜拉桥钢箱梁疲劳破坏的加固方法。

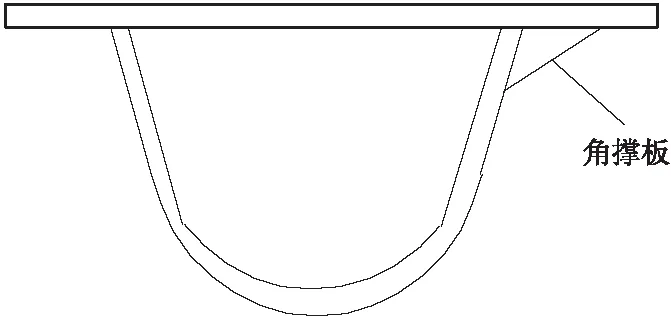

4.1 角撑板补强法

角撑板补强法是指当两U型肋之间的桥面板向下挠曲时,先对裂缝进行修补,然后在加劲肋与钢箱梁桥面板之间的下端安装带有挖孔的三角形钢板,如图5所示。角撑板补强法有助于缓解该裂缝区的变形以及受力情况[17]。

图5 角撑板补强法

4.2 裂缝焊合法

裂缝焊合法适用于疲劳裂缝贯穿钢板,且裂缝处较为狭窄及平顺时;采用裂缝焊合法要先对裂缝进行切割以及打磨,打磨出一定的坡口再进行焊接,其中要注意的是坡口位置的选择,如果选择钢板的上侧,就需要挖开桥面板铺装层,如果选择钢板的下侧,则可以避免,但工人不好施工,所以最终的选择方案还是需要通过现场检测后决定[17]。

4.3 钢板补强法

钢板补强法是指在裂缝区使用相同的钢板进行补强,之后可选螺栓固定或者焊接焊合的方法把钢板加固到钢箱梁桥面板上;因构件的差异,可选用单面或双面加固。钢板补强法可以修补该处的裂纹,还能提高裂纹处的刚度,从原理上说是最有效的补强方法,但也有不利的地方,其一是选用上下侧补强钢板时,作业难度大;其二是选用螺栓加固时,钻孔难度大[17]。

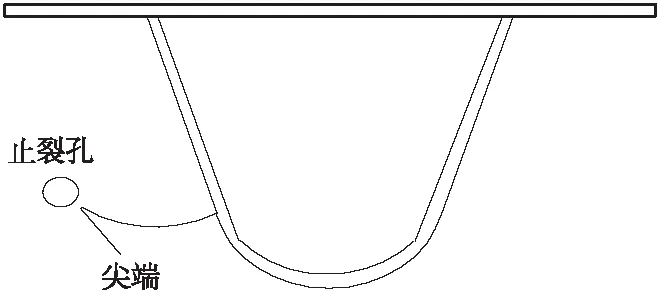

4.4 止裂孔法

止裂孔法[17]是指在开裂区的最尖端打孔,通过打孔减缓该处的受力情况,阻止裂缝的延伸,如图6所示。止裂孔法常用于钢结构的维修,还可与裂缝焊合、钢板补强等方法一起使用,能更好地改善钢板的开裂。

图6 止裂孔法

4.5 裂缝冲击闭合技术(ICR)

裂缝冲击闭合技术(ICR)[18-19]是当前较为新奇的修复技术,该技术可以减轻开裂区的受力状况,可使裂缝口闭合,还有助于减缓疲劳裂缝的进一步扩展;但是国内起步较晚,现阶段还处于试验研究,很少投入到实际工程当中,最终研究的成果能否满足实桥应用,还有待进一步的深入探索。

4.6 U肋替代嵌补法和U肋帮衬加固法

U肋替代嵌补法和U肋帮衬加固法一般适用于U肋断裂的情况[11]。U肋替代嵌补法是指将开裂区的U型肋割除,切割面必须是垂直的,然后进行打磨,最后采用相同材料的U型肋进行嵌补焊缝;U肋帮衬加固法是指先对裂缝区进行修复,然后打磨,最后采用特制U型肋帮衬段进行现场帮衬段与原U型肋周边的围焊。

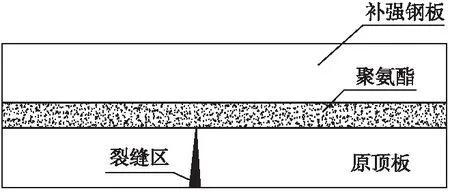

4.7 SPS补强法

SPS(Sandwich Plate System)补强法,是指采用夹芯板加固构件的方法,即在原顶板与补强钢板之间加入弹性较高的聚氨酯材料[17],如图7所示。从原理上说,SPS补强法加固桥面比原桥面板的耐疲劳性能好。

图7 SPS补强法

4.8 粘贴或栓接弯曲成型钢板

粘贴或栓接弯曲成型钢板[17]是当前比较新颖的加固方法,该方法是将制作成型的钢板,使用相应的粘贴剂或者螺栓固定在裂缝区,再将环氧树脂涂抹到钢板上,用于保护钢板。因成型钢板的防腐蚀性能较差,所以该方法还有待进一步深入研究。

4.9 纤维增强复合材料加固法

纤维增强复合材料(Fiber Reinforced Polymer Plastic,简称FRP)[20]是当前较为新奇的加固材料,纤维增强复合材料的优点众多,比如重量较轻、抗腐蚀性较好、材料的强度较大等,目前也已广泛应用于钢箱梁疲劳破坏的加固,常用的纤维增强复合材料有GFRP(玻璃纤维)、CFRP(碳玻混杂纤维)、C/GFRP (碳玻混杂纤维布)等。试验表明,采用碳玻混杂纤维布加固法可以有效提高构件的寿命。

4.10 工程应用

武汉军山长江大桥坐落于湖北省武汉市,是一座特大型钢箱梁斜拉桥,全长为4 881.18 m,该桥采用焊接流线形的钢箱梁,主索塔使用分离式的倒“Y”形状。军山长江大桥于2001年开始运营,通车后因该桥日均通行量超过3万辆,高峰期甚至达到4万辆,以中型货车及大型货车为主,导致该桥承载力不足,全桥多处出现钢箱梁疲劳裂缝[21]。

军山长江大桥于2017年7月—2018年12月进行全封闭式维修,此前都是日常维修。军山长江大桥修复采用的方法有裂缝焊合法、钢板补强法等,如在桥面板疲劳裂缝贯穿钢板时采用裂缝焊合法[22]。如图8所示,通过该方法可以及时修复裂缝,避免裂缝不断扩大。

图8 桥面板裂缝焊合

5 结语

本文针对大跨径斜拉桥钢箱梁疲劳破坏的形式进行总结,分析其破坏的成因,并阐述大跨径斜拉桥钢箱梁疲劳破坏的评估方法,最后对大跨径斜拉桥钢箱梁疲劳破坏的加固方法进行整合,得出以下结论:

1) 大跨径斜拉桥钢箱梁的横隔板开裂集中于中空式的横隔板上方,横隔板与U型肋连接处的裂缝易向两侧延伸,钢箱梁内的脚趾焊缝也存在病害问题,需要多加关注。

2) 因轮压荷载不断作用下,使得桥面板、横隔板、U型肋这3处的应力较大,从而导致大跨径斜拉桥钢箱梁疲劳开裂;出现焊缝缺陷多数是因焊缝未焊实、缺焊以及焊缝不密实所引起。

3) 大跨径斜拉桥钢箱梁疲劳破坏的评估方法有S-N曲线法和损伤容限法,S-N曲线法是现阶段比较成熟的一种方法,而损伤容限法目前也广泛应用于老化钢箱梁的寿命评估。

4) 大跨径斜拉桥钢箱梁疲劳破坏常用的加固方法有止裂孔法、SPS补强法、U肋替代嵌补法和U肋帮衬加固法等。近几年提出了新的修复技术,如裂缝冲击闭合技术(ICR)、纤维增强复合材料加固法、粘贴或栓接弯曲成型钢板法等,这些加固方法可为今后大跨径斜拉桥钢箱梁的加固提供一定的参考和借鉴,但新技术还有待进一步深入研究。