蒸汽-兰炭传热及余热回收特性

2020-04-08高海波刘永启宋晓轶马煜翔高召强

高海波, 刘永启, 郑 斌, 孙 鹏, 宋晓轶, 陆 敏, 马煜翔, 高召强

(山东理工大学交通与车辆工程学院, 淄博 255049)

近年来,随着能源危机和环境污染的加剧,中国制定了各种限制能源消耗的政策法规,同时鼓励节能减排和可再生能源的开发利用,以促进集约型经济的发展[1-2]。兰炭是侏罗纪煤经过低温干馏后获得的清洁燃料,兰炭已经逐步取代冶金焦在烧结矿、高炉喷吹、炼焦等工业生产中得到应用[3]。目前中国兰炭生产规模已超过1亿吨,但生产过程中普遍采用水熄方法对兰炭进行冷却,兰炭含水率高、均匀冷却效果差,影响了兰炭的质量,同时兰炭的显热没有得到回收利用,大量的余热资源被浪费。针对兰炭生产过程中大量余热资源被浪费的问题,提出了在料流换热器内通过蒸汽实现兰炭余热回收的新方法,相比水熄方法节省了水资源和兰炭干燥过程中的煤气,对兰炭余热的回收再利用实现了再生能源替代传统能源的发电方式。该技术在兰炭余热资源化的同时,也减少了排放的热污染,极大地推进了节能减排工作。

在烧结矿余热利用方面,许多学者通过实验和模拟的方法研究了烧结矿内气固对流换热特性[4-7]。Yang等[8]采用圆形和椭圆形的轴承钢作为固体介质通过实验研究了新型颗粒结构填料床内的强制对流换热系数。常庆明等[9]建立了冷却气体与干熄焦的气固换热模型,研究了冷气流量对气固对流传热的影响规律。Bu等[10]采用短圆柱代替颗粒间的接触热阻,研究了颗粒与气体之间的强迫对流换热。Hou等[11]利用CFD-DEM耦合的方法研究了流化床内颗粒材料特性对气固传热机制的影响规律。Zheng等[12]建立了单层石油焦颗粒的非稳态三维传热模型,研究了颗粒传热过程中气固贡献率。

综上所述,国内外学者对蒸汽-兰炭传热过程中的余热回收特性研究较少,气固传热机理尚不清楚。本文建立了蒸汽-兰炭三维非稳态传热模型,对单颗粒传热机理进行了分析,并研究了兰炭粒径、料层厚度和蒸汽流量对蒸汽-兰炭传热及余热回收特性的影响机理,从而为兰炭余热的高效回收和利用提供理论依据和最佳操作参数。

1 模型的简化和数学描述

1.1 模型的简化

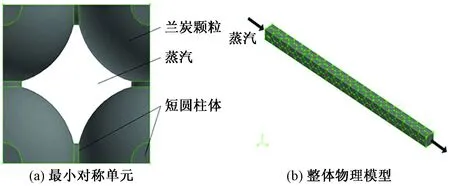

蒸汽与兰炭的对流换热在料流换热器内进行,料流换热器结构如图1所示,兰炭颗粒如图2所示。当高温兰炭在料流换热器内依靠重力向下不断移动时,蒸汽从下向上对高温兰炭进行对流冷却。兰炭流速非常缓慢且兰炭颗粒间的相对位置几乎不变,与蒸汽流速相比可以忽略,因此假定兰炭颗粒是静止的。虽然兰炭形状并非标准的球体,但是兰炭颗粒具有较高的球形度,因而将料流换热器内蒸汽-兰炭换热简化为蒸汽在兰炭颗粒组成的球体间的流动和换热。在颗粒的简单立方堆积中存在最小的对称单元,将最小对称单元中颗粒间接触热阻用短圆柱来代替,如图3(a)所示,利用Gambit建立的颗粒简单立方堆积物理模型整体图如图3(b)所示。

图1 换热器结构Fig.1 Structure of heat exchanger

图2 兰炭颗粒Fig.2 Semi-coke particle

图3 物理模型Fig.3 Physical model

1.2 模型的数学描述

在Fluent 中将换热模型的上、下、左、右面设置为绝热壁面,进口介质为饱和蒸汽,初始温度为378 K,进口速度为0.12~0.32 m/s,兰炭颗粒和短圆柱的初始温度为873 K,蒸汽与固体的接触面设为气固耦合壁面。利用Dracy-Brinkman-Forchheimer方程和非局部热平衡方法获得了蒸汽和兰炭的流动与传热方程。

蒸汽的连续性方程:

(1)

式(1)中:ρf为蒸汽密度,kg/m3;t为时间,s;Vf为蒸汽速度,m/s。

蒸汽的标准动量方程:

(2)

式(2)中:Pf为蒸汽微元体上的压力,Pa;μ为动力黏度,(N·s)/m2;f为蒸汽微元体的体积力,N/m3。

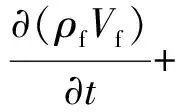

蒸汽的能量方程:

ε·(λfTf)+hv(Ts-Tf)

(3)

式(3)中:ε为孔隙率;Cf为蒸汽比热容,J/(kg·K);Tf为蒸汽温度,K;λf蒸汽导热系数,W/(m·k);hv为蒸汽与兰炭间的体积换热系数,W/(m2·K);Ts为兰炭温度,K。

兰炭的能量方程:

(1-ε)·(λsTs)+hv(Tf-Ts)

(4)

式(4)中:ρs为兰炭密度,kg/m3;Cs为兰炭比热容,J/(kg·K);Vs为蒸汽相对于兰炭的速度,m/s;λs为兰炭导热系数,W/(m·K)。

2 实验系统与模型验证

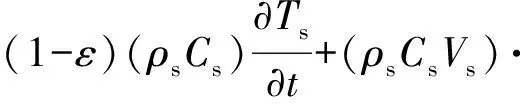

图4为蒸汽-兰炭换热实验台,蒸汽-兰炭对流换热实验由该实验台进行,实验系统具体结构示意图如图5所示。利用实验系统对所建立的模型进行验证,当兰炭粒径为9 mm时,兰炭料床温度的实验与模拟的比较如图6所示。由图6可知,料床温度的实验与模拟的误差小于8%,因此模型是合理的,可以用于进一步的模拟计算。

图4 蒸汽-兰炭换热实验台Fig.4 Heat transfer experimental platform of steam and semi-coke

图5 实验系统结构示意图Fig.5 Schematic diagram of experimental system structure

图6 兰炭料床温度的比较Fig.6 Comparison of semi-coke bed temperature

图7 单颗粒温度变化Fig.7 Temperature variation of single particle

3 结果与讨论

3.1 单颗粒传热机理研究

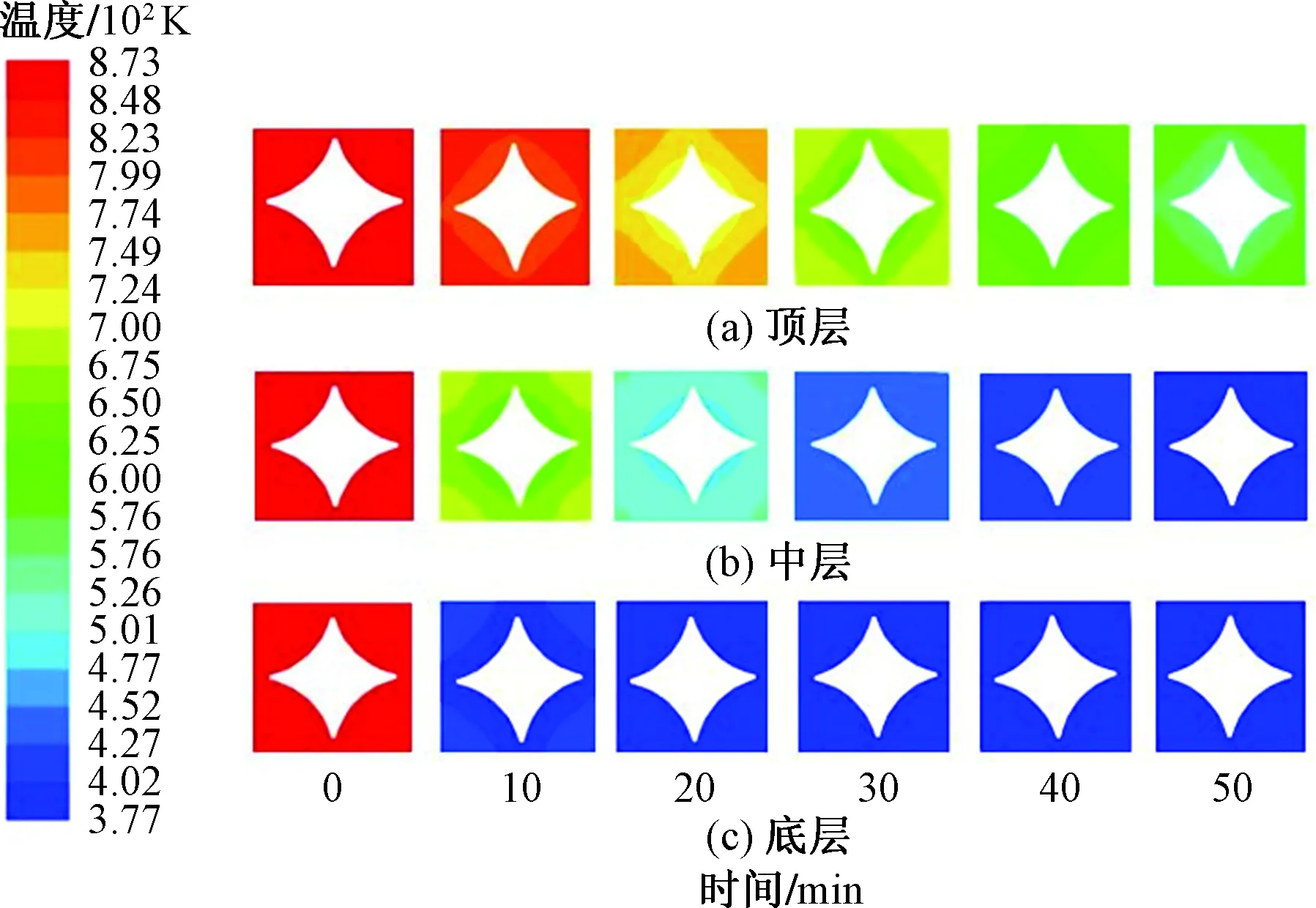

在平均粒径为19.0 mm,料层厚度为400 mm,蒸汽流量为7.5 kg/h时,对底层颗粒、中层颗粒和顶层颗粒的传热机理进行了研究分析。图7为单颗粒温度分布云图。由图7可知,颗粒温度随时间逐渐降低,同一时刻颗粒温度由高到低依次为顶层颗粒、中层颗粒和底层颗粒。底层颗粒和中层颗粒分别在10、30 min左右完成换热,而顶层颗粒在50 min时还未完成换热,这是因为蒸汽由下向上流动时温度逐渐升高,气固温差变小,因此顶层颗粒对流换热差、冷却速率慢。

图8 单颗粒热流量曲线Fig.8 Heat transfer rate curve of single particle

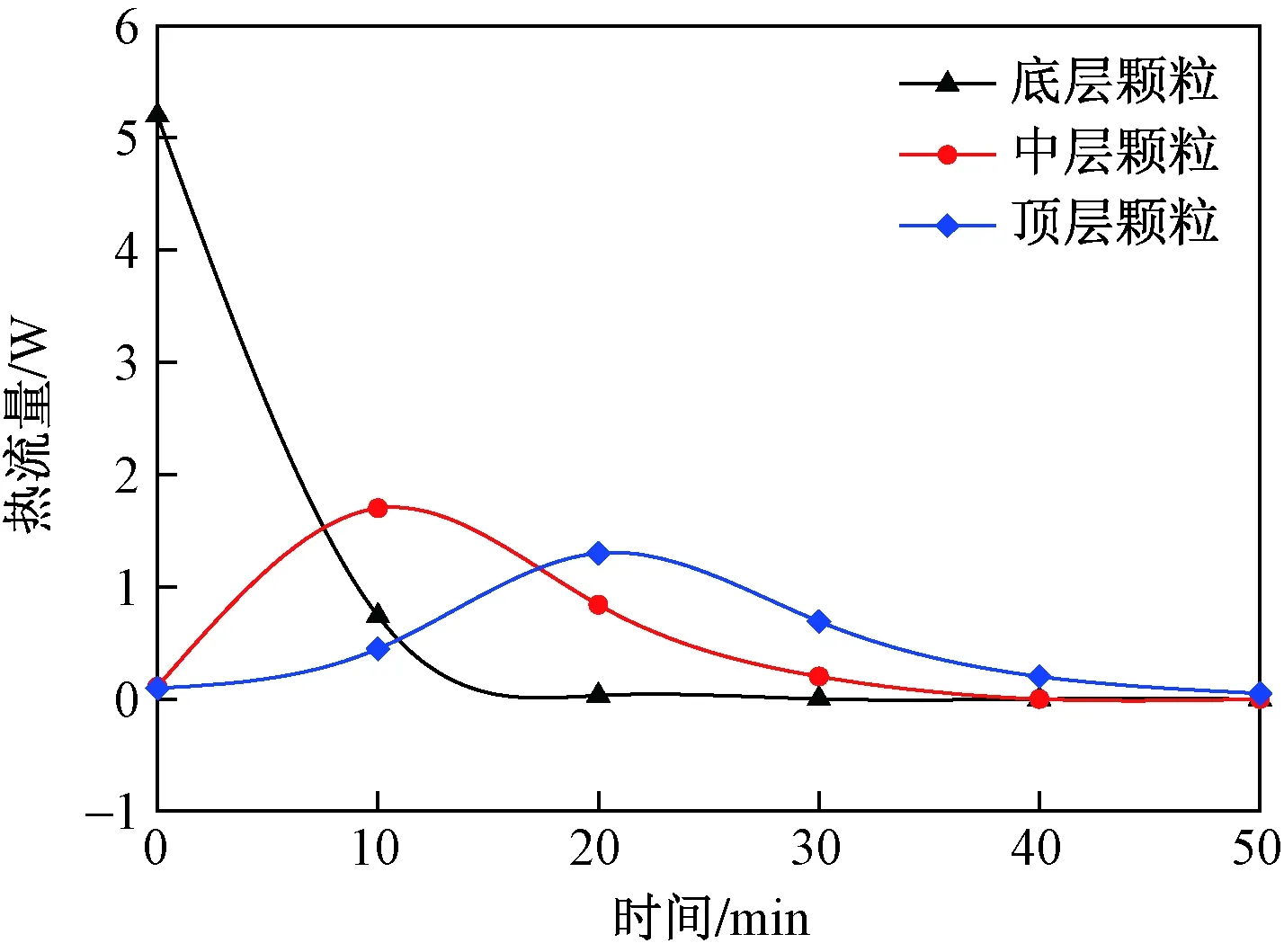

图8为单颗粒热流量变化曲线。由图8可知,底层颗粒热流量随时间先急剧减小后趋于0。因为在换热初期,兰炭与蒸汽温差较大,随后底层颗粒温度逐渐下降,气固温差减小,导致热流量逐渐下降,最后趋于0。当蒸汽经底层颗粒加热后流经中层颗粒时,气固温差较小,对流换热强度小于底层颗粒,因此底层颗粒热流量大于中层颗粒热流量。随后底层颗粒温度减小,蒸汽流经底层颗粒时气固温差小于中层气固温差,导致底层颗粒热流量在7.5 min后小于中层颗粒热流量。随着中层颗粒温度逐渐减小,蒸汽流经中层颗粒时气固温差小于顶层气固温差,导致中层颗粒热流量在17.5 min后小于顶层颗粒热流量。中层颗粒和顶层颗粒热流量均是随着换热时间先增加后减小,具有相似的变化规律,而底层颗粒热流量的变化规律不同于中层颗粒和顶层颗粒热流量的变化规律,底层颗粒热流量是随着换热时间逐渐减小最后趋于0。

图9 不同兰炭粒径下料床的温度分布Fig.9 Temperature distribution of semi-coke bed with different diameter

3.2 兰炭粒径对余热回收特性的影响

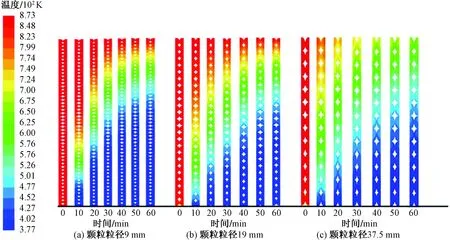

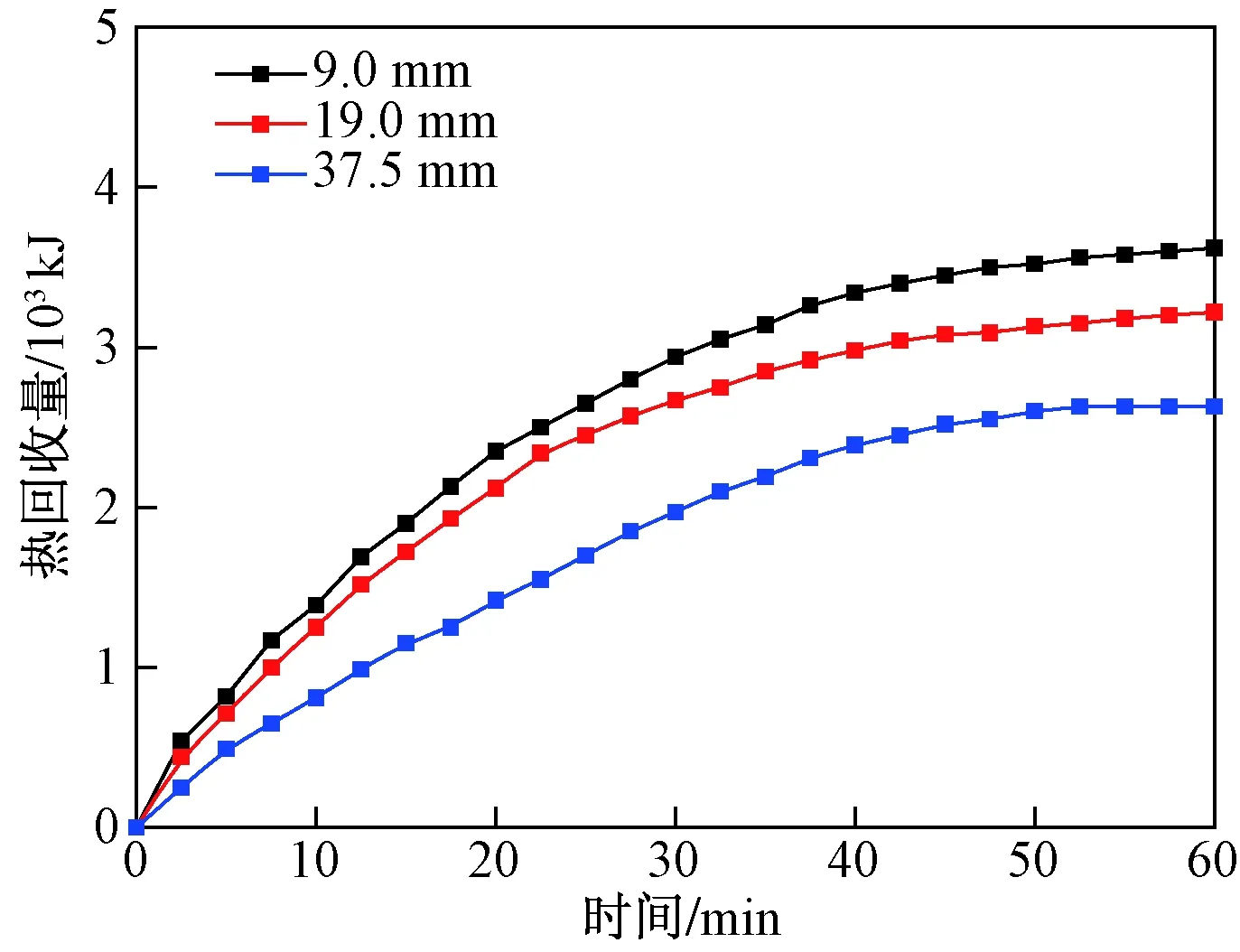

在料层厚度为500 mm,蒸汽流量为7.5 kg/h时,研究了兰炭粒径对余热回收特性的影响规律。图9为不同兰炭粒径下料床的温度分布。由图9可以看出,颗粒越大温度越低,料床温度随料床高度的增大逐渐上升。因为蒸汽从下往上流动过程中不断吸热,气固温差变小,料床上部的对流换热较弱,因此料床温度自下而上逐渐上升。图10为兰炭粒径对热回收量的影响。由图10可知,粒径越大热量回收越慢且热回收量越少,这是由于大粒径料床的初始蓄热量和气固换热面积小,单位时间换热量较小,因此粒径越大热量回收越慢且热回收量越少。

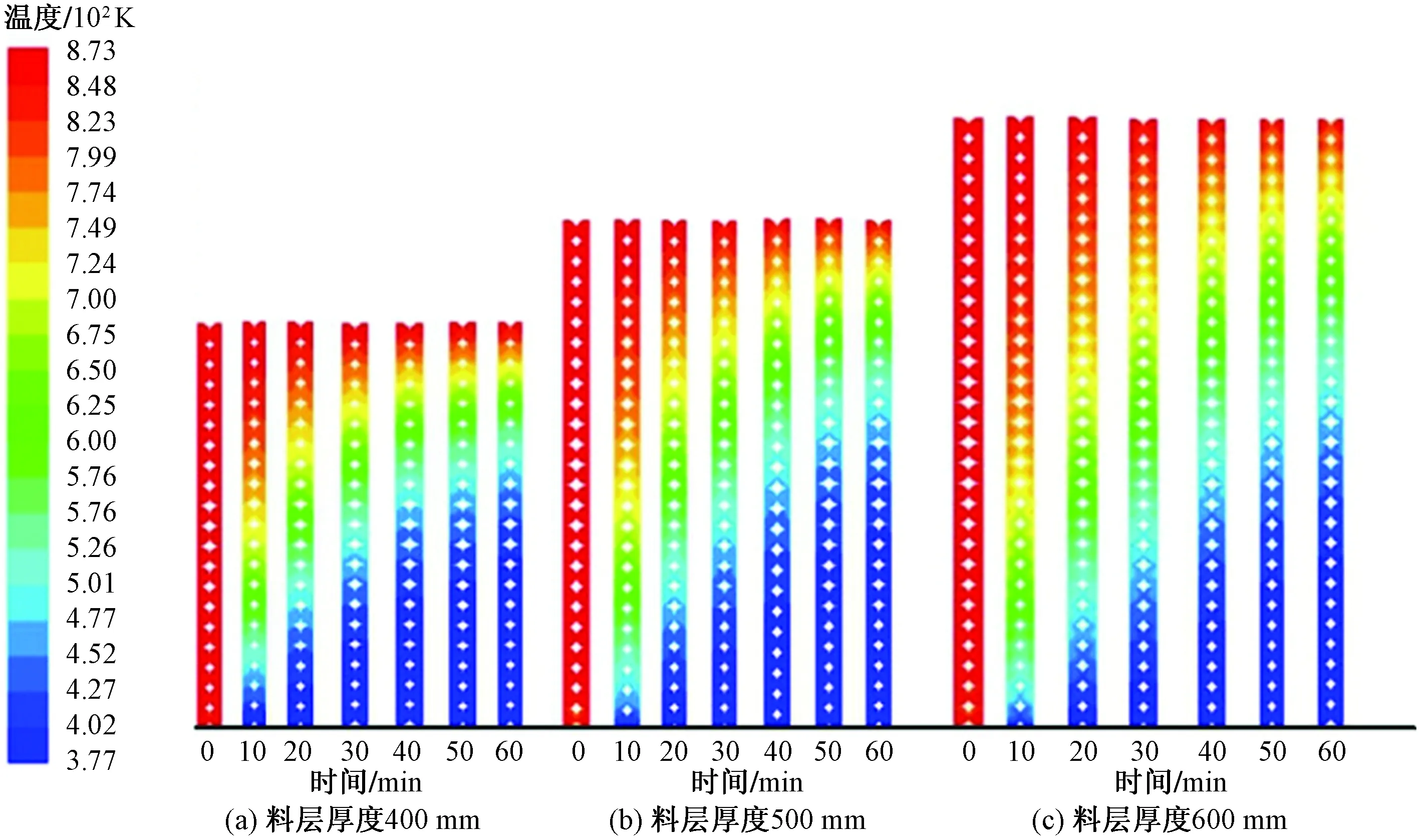

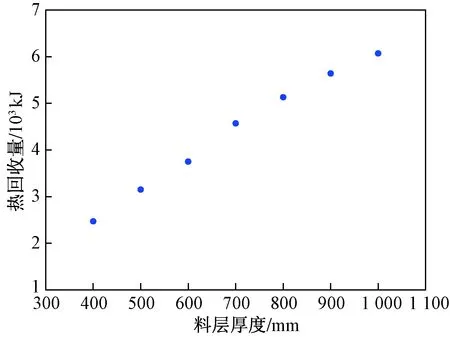

3.3 料层厚度对余热回收特性的影响

当兰炭粒径(19.0 mm)和蒸汽流量(7.5 kg/h)保持不变时,研究了料层厚度对余热回收特性的影响规律。图11为不同厚度兰炭料床的温度分布。由图可知,不同厚度兰炭料床的温度分布具有相似的规律,颗粒温度均是自下而上逐渐升高。热回收量随料层厚度的变化如图12所示。由图12可知,热回收量随着料层厚度的增加几乎呈线性增加,因为随着料层厚度的增大料层的初始蓄热量增加,蒸汽在料层中的流动时间变长,因此料层越厚热回收量越大且几乎呈线性增加。

图10 兰炭粒径对热回收量的影响Fig.10 Effect of semi-coke particle size on amount of heat recovery

图11 不同厚度兰炭料床的温度分布Fig.11 Temperature distribution of semi-coke bed with different thickness

图12 兰炭料床厚度对热回收量的影响Fig.12 Effect of semi-coke bed thickness on amount of heat recovery

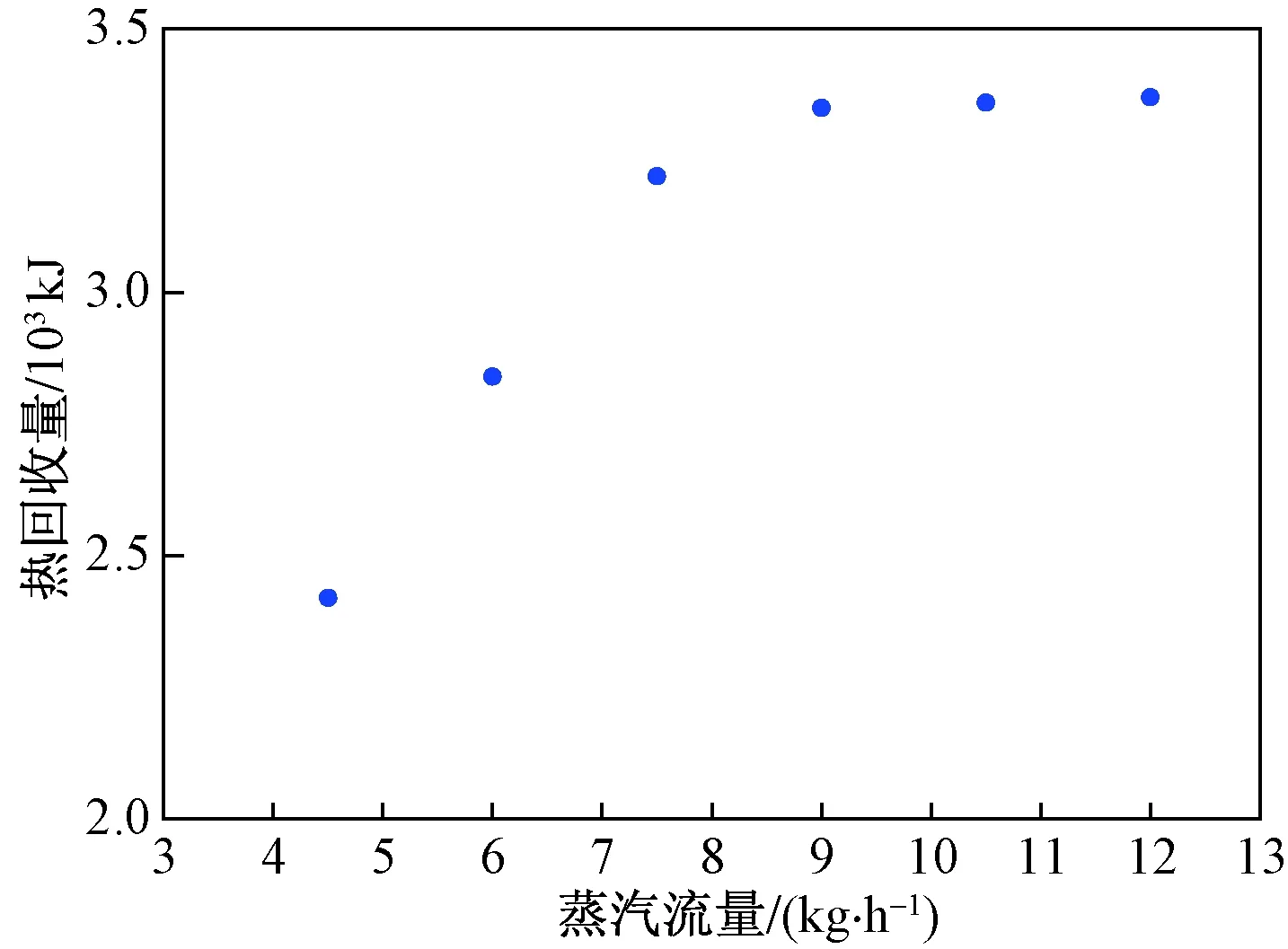

3.4 蒸汽流量对余热回收特性的影响

图13 不同蒸汽流量下兰炭料床的温度分布Fig.13 Temperature distribution of semi-coke bed with different steam flow

在兰炭粒径为19.0 mm,料层厚度为500 mm时,研究了蒸汽流量对余热回收特性的影响规律。图13为不同蒸汽流量下兰炭料床的温度分布。由图13可知,不同蒸汽流量下兰炭料床温度分布同样具有相似的规律,颗粒温度均是自下而上逐渐升高,当蒸汽流量变大时,兰炭料床冷却速率变快。由于对流换热系数随蒸汽流量的增大而增大,因此气固换热加剧,兰炭料床冷却更快。热回收量随蒸汽流量的变化如图14所示。由图14可知,热回收量随蒸汽流量的增大先逐渐增大后趋于稳定,最大热回收量为3.35×103kJ。蒸汽流量大于9.0 kg/h时,热收量几乎不变,因此在保证余热回收量最大的情况下蒸汽的最佳流量为9.0 kg/h。

图14 蒸汽流量对热回收量的影响Fig.14 Effect of steam flow on the amount of heat recovery

4 结论

(1)对于单颗粒传热,在蒸汽-兰炭换热初始阶段,热流量由大到小依次为底层颗粒、中层颗粒和顶层颗粒,在7.5 min后,中层颗粒热流量开始高于底层颗粒热流量,在17.5 min后,顶层颗粒热流量开始高于中层颗粒热流量。

(2)中层颗粒和顶层颗粒热流量均是随着换热时间先增加后减小,具有相似的变化规律,而底层颗粒热流量的变化规律不同于中层颗粒和顶层颗粒热流量的变化规律,底层颗粒热流量是随着换热时间逐渐减小最后趋于0。

(3)蒸汽和兰炭换热初期,热量交换比较剧烈,料层整体平均温度下降较快,热回收量显著增加。热回收量随着兰炭粒径的增大逐渐减小,随着料层厚度的增加几乎呈线性增加,随着蒸汽流量的增大先逐渐增大后趋于稳定,在保证余热回收量最大的情况下蒸汽的最佳流量为9.0 kg/h。