2019年中国光伏技术发展报告(3)

2020-04-08中国可再生能源学会光伏专业委员会

中国可再生能源学会光伏专业委员会

(中国可再生能源学会,北京 100190)

1.4.2 CZTS基薄膜太阳电池研究的国际进展

1.4.2.1 研究进展

2018年CZTS基太阳电池仍受到持续关注,在基础研究和电池转换效率方面都有较大进展。新南威尔士大学通过对CZTS/CdS异质结进行退火处理,获得转换效率为11.01%的纯硫化物CZTS太阳电池,同时在超过1.113 cm2的面积上实现了10.04%的转换效率,大幅提高了纯硫化物CZTS太阳电池的世界纪录[58]。另外,南洋理工大学采用Cd/Ag共掺也制备了转换效率为10.1%的硫化物CZTS太阳电池[59]。在硫硒化物CZTSSe太阳电池方面,韩国仁川大学表示其基于溅射后两步硒硫化法制备出转换效率为12.04%的CZTSSe太阳电池,该效率已通过KIER机构的认证[60]。IBM采用联氨溶液后硒化法制备吸收层,通过引入10 nm厚 Se层做背表面钝化,以MoO3/Au作为背接触层制备出转换效率为12.2%的CZTSSe太阳电池[61]。

2018年CZTS基薄膜太阳电池在基础研究和技术创新方面主要取得的进展如下:

1)吸收层的性能优化。Cd与Ag共掺杂调节CZTS吸收层性能。2018年南洋理工大学(NTU)与德国亥姆霍兹国家研究中心(HZB)合作,研究Cd与Ag共掺杂对CZTS吸收层性能的影响[60]。

南洋理工大学之前的研究工作表明,在CZTS中以Cd替代部分Zn可适当减小CZTS的带隙,同时显著改善吸收层的结晶质量和电学性能,获得效率达9%以上的CZCTS电池。其最新研究表明,在适当掺杂Cd (25%)的基础上,进一步掺杂5%的Ag可以显著改善吸收层的电学性能,延长少子寿命,提高开路电压;并最终在面积为0.16 cm2的电池上获得10.1%的转换效率,开路电压为650 mV,短路电流密度为23.4 mA/cm2,填充因子为66.2%[59]。

CMZTSSe吸收层中掺杂Mn。南洋理工大学采用Mn掺入CZTSSe吸收层中,发现能提高并联电阻,减少CdS/CMZTSSe界面的缺陷浓度,制备出效率为7.59%的CMZTSSe太阳电池[62]。

以Co和Mg替代Zn的Cu2(Zn1-xCox)SnS4和Cu2(ZnxMg1-x)SnS4多晶薄膜。考虑到Cu和Zn的阳离子尺寸相似导致Cu-Zn替位,限制了太阳电池的性能,因此选用尺寸相差较多的Co和Mg代替Zn可以减少阳离子无序性。伊利诺伊大学采用溶液法后退火成功合成Cu2(Zn1-xCox)SnS4多晶薄膜,该学校后续还将继续研究其形貌和电学性能用来制备器件[63]。另外,韩国KOPTI采用脉冲沉积后退火技术成功制备出CZMTS薄膜,实验表明,CZMTS薄膜表面致密、均匀光滑且其有助于形成有益的MoS2层;此外,该薄膜有较高的电导率和合适的光学带隙,有制备出高效太阳电池的潜力[64]。

2)异质结界面的优化。CZTS/CdS异质结界面复合是制约CZTS电池开路电压和器件性能的主要因素之一。由于CZTS表面具有较高的缺陷态密度,且CZTS与CdS缓冲层之间的导带位置关系为“cliff-like”,易引起严重的界面复合。新南威尔士大学深入研究了CZTS/CdS异质结在空气中退火对异质结界面及器件性能的影响[59]。研究结果表明,CZTS/CdS异质结在空气中退火可使Na离子在异质结界面附近聚集,从而钝化异质结附近的缺陷,改善此处的非辐射复合。同时,由于退火导致的Cd、Zn扩散会使异质结界面处形成掺杂相Cu2CdxZn1-xSnS4、ZnxCd1-xS,以及Cu2–xNaxZnSnS4等新物相。这些界面处的新物相改善了异质结界面处的导带匹配,从而进一步减少了界面复合。经过这些优化,新南威尔士获得了转换效率为11.01%的纯硫CZTS电池,开路电压为730 mV,短路电流密度为21.74 mA/cm2,填充因子为69.27%[58]。

3)新型无镉缓冲层。CdS是CIGS、CZTSSe薄膜太阳电池的传统缓冲层材料,在CIGS太阳电池中已经证明了其优异的性能。然而对于禁带宽度较大的CZTS太阳电池而言,CdS并不是一种理想的缓冲层材料,主要是由于:① Cd元素有毒,与CZTS绿色低成本吸收层并不兼容;②CdS在短波段(350~500 nm)的光吸收导致严重的短路电流密度的损失;③CdS与CZTS的导带位置不匹配,导致严重的界面复合。因此,寻找绿色无毒的宽带隙缓冲层材料一直是CZTS太阳电池的重要研究方向之一。

新南威尔士和南洋理工大学合作,利用原子层沉积(ALD)技术在高质量CZTS吸收层上制备Zn1-xSnxO新型缓冲层[65]。研究结果表明,在制备Zn1-xSnxO缓冲层过程中,CZTS表面外延生长形成一层超薄的Zn(O,S)隧穿层(1~2 nm)。结合Zn(O,S)的界面钝化作用及高的Na掺杂浓度对吸收层的钝化,显著提高CZTS/Zn(O,S)/ZnSnO电池的开路电压,获得9.3%的转换效率,开路电压为720 mV,短路电流密度为20.4 mA/cm2,填充因子为63.5%[65],刷新无镉缓冲层CZTS电池的最高效率。

4)背接触工程。在CIGS中,Mo与CIGS接触的界面能形成一层较薄的MoSe2,构成一个良好的欧姆接触。而在CZTSSe中,CZTSSe与Mo接触的界面分解较为严重,且形成的MoSe2层较厚,导致背界面复合和电流损失都较为严重,所以需要引入一层钝化层来减少光电流复合且增强载流子的输运,从而提高电池效率。一般选用高功函的金属氧化物如Al2O3、MoO3、TiO2和V2O5作为钝化层,其性能稳定且适宜形成电子势垒。美国IBM之前的研究表明,在剥离的锌黄锡矿电池背部沉积MoO3/Au可以提高器件性能。其最新研究表明,采用原子层沉积Al2O3来钝化剥离薄膜的背表面,再沉积MoO3/Au,器件效率可提高到11.6%;再用10 nm厚的Se取代Al2O3做钝化层,器件效率可提高到12.2%[61]。

5)碱金属元素掺杂。此前研究表明,在CZTSSe吸收层中掺入碱金属(Li、Na、K、Rb和Cs)可有效提高CZTSSe电池的效率。瑞士国家联邦实验室EMPA之前的研究表明,这些碱金属对器件的处理效果是Li>Na>K>Rb>Cs,原因是由于从Li到Cs对器件进行处理时,吸收层中Sn的流失逐渐增加,故其认为掺Li的效果最好且制备出了效率为11.5%的CZTSSe电池[66]。其最新的研究表明,Li是通过部分取代Cu的方法提高了CZTSSe吸收层带隙,从而改善了吸收层的性能[57]。Li掺杂量从零增加到7%时,XRD峰位有明显移动,证明Li离子替代Cu进入晶格;随着Li掺杂量从零增加到12%时,吸收层带隙从1.05 eV增加到1.18 eV。研究结果表明,当Li掺杂量为7%时具有最优的器件性能,在0.3 cm2面积上获得转换效率为11.6%的电池,禁带宽度为1.13 eV,开路电压为531 mV,短路电流密度为33.7 mA/cm2,填充因子为64.8%[56]。1.4.2.2 国外公司的研发进程

在CZTS薄膜太阳电池产业化研究方面,美国AQT Solar宣布,其CZTS薄膜太阳电池的转换效率接近10%,其指出,这项原用于CIGS太阳电池的工艺同样适用于CZTS电池。与CIGS电池一样,AQT Solar的CZTS电池设计是用来代替标准单晶硅光伏组件中的单晶硅太阳电池[67]。

1.4.3 CZTS基薄膜太阳电池研究的国内进展

国内一些高校和科研院所在CZTS 基薄膜电池方面开展了进一步研究,取得了突飞猛进的进展,很多电池的效率已突破世界纪录。

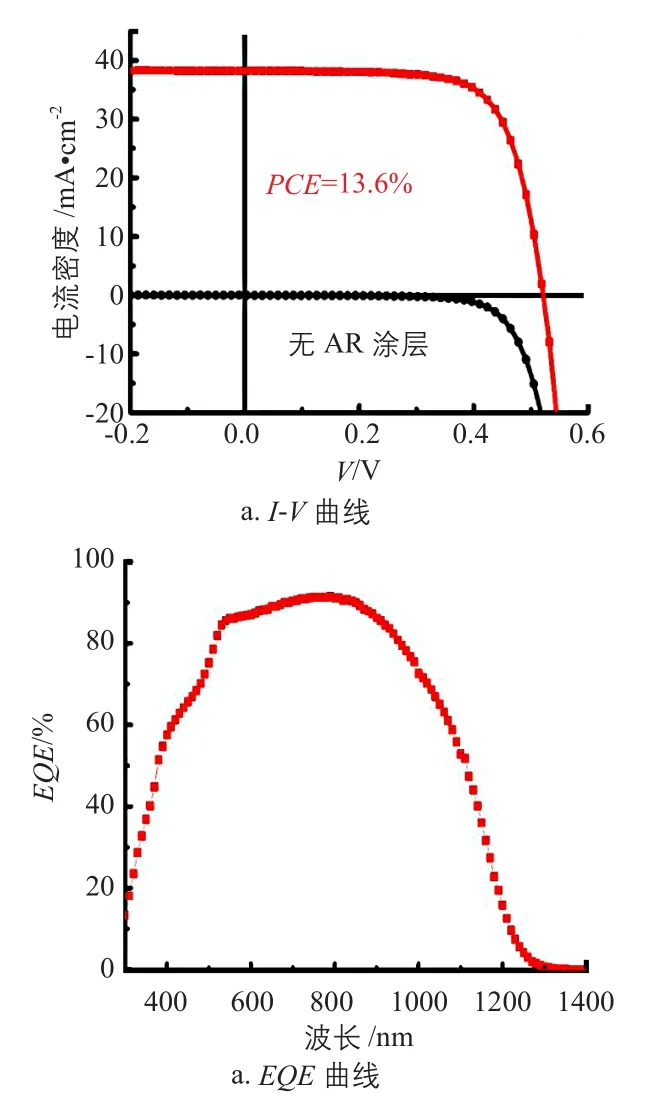

1)南京邮电大学辛颢课题组于2018年,在夏威夷举办的第7届世界光伏能源转换会议(The 7th World Conference on Photovoltaic Energy Conversion)上报道了前驱体溶液中Sn价态对CZTS器件性能的影响。他们通过使用四价锡前驱体化合物成功制备出有效面积效率高达13.6%的CZTSSe器件,其电流密度为36.45 mA/cm2,开路电压为 0.522 V,填充因子为71.5%;电压损失仅0.558 V,远低于当时前世界纪录的0.617 V。会议报道的I-V曲线和外量子效率(EQE)如图18所示。该电池效率为当时报道的CZTS基电池的最高值[53]。

2)中科院物理所孟庆波课题组针对溶液法制备的CZTSSe薄膜中残留大量有机碳,导致器件效率变差这一问题进行研究,指出可通过调控前驱体薄膜的退火温度,实现对薄膜中碳残留的有效控制。结果表明,在350~400 ℃的退火温度下,有效控制前驱体中的碳含量,才能制备出致密、平整的薄膜。进一步研究表明,此退火温度范围内制备的吸收层具有较低的缺陷态密度,能有效降低电荷损失,实现较高的开路电压,并在退火温度为380 ℃的条件下可获得10.04%的最高转换效率[68]。

图18 南京邮电大学辛颢课题组报道的CZTSSe电池的I-V和EQE曲线Fig.18 I-V and EQE curves of CZTSSe solar cell reported by Xin Hao's group at Nanjing University of Posts and Telecommunications

3)溅射后硒化的CZTSSe电池。清华大学材料学院的庄大明课题组在2018年围绕CZTSSe类电池开展了较为丰富的探索。采用磁控溅射CZTS靶材获得预制膜后硒化处理得到的CZTSSe电池效率突破11%,退火前预沉积CdS薄膜可有效提高Sn元素分布的均匀度,减少该元素在CZTSSe/Mo界面处的富集,在有效提高开路电压的同时也提高了短路电流,因此电池效率大幅提升[68-70]。此后的探索方向为碱金属掺杂对CZTSSe的影响。目前,实验室自测的CZTSSe电池的效率最高可超过13%,但这一结果正在申请第三方检测,有望突破世界纪录。

4)纯硫化物薄膜太阳电池。深圳大学苏正华课题组针对CZTS电池开路电压偏低的问题,提出基于双向热处理的电池后退火技术,深入研究了电池的载流子掺杂、界面和缺陷等问题,最终获得效率为12.3%的阳离子掺杂CZTS薄膜太阳电池(不掺杂的CZTS电池的最高效率为10.5%),这是目前效率最高的纯硫化物薄膜太阳电池的世界纪录[71]。

5) CZTSe吸收层缺陷调控。暨南大学李建军和麦耀华课题组通过调控硒化反应过程中的元素氧化过程和元素扩散过程,优化了CZTSe的生长条件,从而显著降低了CZTSe中的阳离子替位缺陷浓度,降低了带尾态密度(Eg–EPL=0.01 V),延长了少子寿命(13.8 ns),显著减少了非辐射复合,从而获得具有良性晶界的CZTSe吸收层。同时,通过阳离子替位型缺陷密度的减少,激活了CZTSe中的铜空位缺陷,显著改善了CZTSe薄膜的导电性,减小了串联电阻,最终在0.33 cm2的面积上获得了效率为12.39%的CZTSe电池。此外,通过背电极的进一步优化,获得了填充因子为71.1%、转换效率为12.47%的CZTSe电池[57]。

6) Mn掺杂的CMZTSSe太阳电池。南开大学张毅课题组通过溶胶-凝胶法掺杂离子半径较大的Mn2+来替代离子半径较小的Zn2+,从而减少了Cu/Zn反位缺陷,使缺陷能级由深能级Cu/Zn缺陷变成浅能级缺陷,优化了电池性能,最终制备出最高效率为8.93%的CMZTSSe太阳电池[72]。

7)岭南师范学院邵乐喜教授团队在国家自然基金资助下开展了熔盐法制备CZTS单晶颗粒的相关研究,成功制备出形貌可控、带隙可调的高质量CZTS单晶颗粒,并探索了其在太阳电池、光催化和近红外发光领域的应用[73]。

1.4.4 CZTS薄膜太阳电池的发展趋势展望

1)CZTSSe的制备方法可以分为真空法和非真空法2种,从取得的成果来看,2种方法各有利弊,且各自上升空间都很大。

2)考虑到CZTSSe太阳电池效率仍远低于CIGS太阳电池,而限制其的关键因素就是开路电压的损失,因此在未来几年,相信各研究组将会在总结各自研究的基础上,充分借鉴CIGS电池的研究成果来提高CZTSSe电池的开路电压。该类电池的一些关键性难题还包括抑制Cu/Zn阳离子无序性、抑制带尾态的产生、构建梯度带隙优化带阶等。相信通过这些努力,近几年内,CZTSSe电池的转换效率有望突破15%。

3)产业化方面,已经有一些公司对CZTSSe电池的产业化开展了研究,但由于小面积电池的效率仍然很低,所以还不能进行产业化,但是其有很大的上升空间。

1.5 碲化镉(CdTe)薄膜太阳电池的研究进展

1.5.1 CdTe薄膜太阳电池的发展概况

2018年,CdTe薄膜太阳电池的小面积器件的国际最高效率仍然保持在22.1%,组件效率为18.6%;国内小面积器件的最高效率提高到18.44%,大面积组件的平均效率提高到13%以上。基础研究领域的研究方向主要集中在窗口层薄膜的性质研究和器件应用,提高CdTe薄膜的少数载流子浓度、少子寿命和背接触等研究方面。

科罗拉多大学使用Zn1-xMgxO(ZMO)窗口层获得19%的CdTe电池器件效率后,多家研究机构相继进行与ZMO相关的基础研究和器件制备,发现ZMO薄膜的组份、禁带宽度、载流子浓度和ZMO/CdTe界面复合速率是影响器件性能的关键因素。CdSe作为拓展CdTe电池长波光谱响应的理想材料也受到了广泛关注和研究,包括研究CdSe薄膜、Cd1-xSexTe薄膜的性质和它们在CdTe器件中的应用效果。

在提高CdTe吸收层少子寿命方面,通过研究Al2O3薄膜对CdTe薄膜前后表面的钝化作用,发现少子寿命提高了一个数量级,达到了26 ns;若采用Al2O3对CdSeTe薄膜的前后表面进行钝化,少子寿命可达到43 ns。另外,研究还发现,提高CdTe薄膜的晶粒尺寸可以将少子寿命提高到60 ns。在提高CdTe吸收层少数载流子浓度方面,采用P、As和Sb掺杂均能够使CdTe多晶薄膜的空穴浓度达到1016cm-3,少子寿命约为1 ns。

背接触方面的研究主要有:掺Bi还原氧化石墨烯、掺Cu氧化钼和碳纳米管碲化铜浆料3种背接触对CdTe薄膜太阳电池性能的影响,以及(CuS)x(ZnS)1-x透明导电纳米复合薄膜在CdTe背接触中的应用。

1.5.2 CdTe薄膜太阳电池研究的国际进展

1.5.2.1 小面积CdTe薄膜太阳电池的研究进展

CdTe薄膜太阳电池近年来发展迅速,其小面积电池的效率可达22.1%,组件效率为18.6%[74]。这主要是因为其采用新型窗口层,相对于传统CdS/CdTe结构电池器件,在短波和长波光谱响应方面均取得了较大突破[75]。最高效率的CdTe薄膜太阳电池的开路电压为0.87 V,而CdTe单晶太阳电池的研究已实现了开路电压大于1 V的电池器件[76],CdTe薄膜太阳电池的开路电压仍然具有很大进步空间。

研究者们认为,进一步提高CdTe薄膜太阳电池效率的后续研究需要解决以下几个关键问题:1)提高吸收层的载流子浓度和寿命;2)吸收层的界面与表面钝化;3)光学工程优化。2018年,研究者们主要围绕上述前2个难题展开了基础研究。

1)提高吸收层的载流子浓度和寿命的研究。CdTe由于自补偿效应,其空穴浓度一直是限制器件开路电压提高的重要因素之一[75]。NREL的COLEGROVE等[77]采用热扩散的方法探究了P、As、Sb不同原子对CdTe的掺杂机理,结果表明,半径大的原子通过Te的子晶格的扩散速率较小,3种原子在晶界处的扩散速率都很大;在热扩散之前对CdTe采用CdCl2退火处理,可以降低晶粒内部缺陷,提高掺杂效率;最终采用P和As掺杂的CdTe空穴浓度均达到了1016cm-3,如图19所示。美国特拉华大学的MCCANDLESS等[78]采用改良的气相输运法,沉积过程中采用淬冷工艺在原位进行P、As、Sb掺杂,实验表明,As和Sb掺杂的CdTe空穴浓度可以达到1016cm-3,且与CdS/CdTe结构中少子寿命相当,如表2所示。

图19 CdCl2退火前、后不同掺杂原子的有效空穴浓度[77]Fig.19 Effective hole concentration of different doping atoms before and after annealing of CdCl2 [77]

伊利诺伊大学芝加哥分校等机构通过探究CdCl2高温退火后的处理工艺,分别在CdSe、ZMO和CdS不同窗口层上获得了柱状生长、大晶粒、长寿命的CdTe多晶硅薄膜。高温退火使窗口层与吸收层界面处细小晶粒发生再结晶与生长,少子寿命均可达到60 ns[79]。

表2 不同掺杂原子的有效空穴浓度及其少子寿命[78]Table 2 Effective hole concentration and minority carrier lifetime of different doping atoms[78]

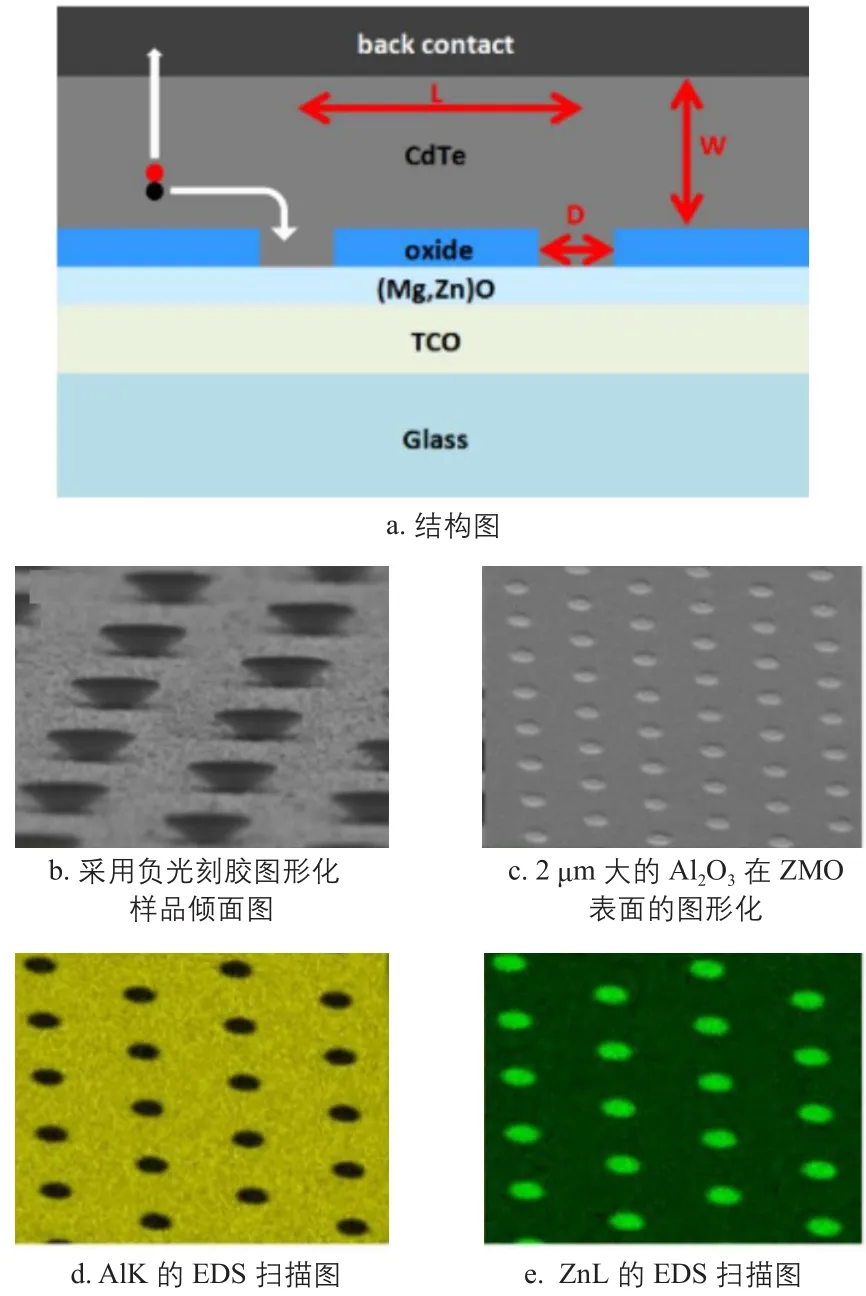

2)吸收层的界面与表面钝化的研究。科罗拉多州立大学采用Zn1-xMgxO(ZMO)窗口层钝化CdSeTe/CdTe吸收层,加入金属氧化物减反层后,获得短路电流密度为28 mA/cm2、效率为19%的CdTe薄膜太阳电池[80]。探究采用不同金属氧化物钝化CdTe表面和界面后发现,相对于 TiO2、Ta2O3、SiO2等其他氧化物,Al2O3表现出更加良好的钝化作用,吸收层的少子寿命大幅提升[81]。考虑到钝化层的绝缘性会对载流子输运形成阻碍,将金属氧化物的图形化技术应用于CdTe太阳电池中,如图20所示[82]。虽然金属氧化物钝化层大幅提升了吸收层的少子寿命,也成功实现了多种氧化物的图形化,但是基于这些氧化物的CdTe薄膜电池的开路电压和效率并不理想。

图20 氧化物前电极图形化示意图[82]Fig.20 Schematic diagram of rhenium oxide front electrode [82]

NREL的理论模拟说明,界面性质是影响制备高效ZMO/CdTe结构电池的关键,通过调控ZMO和CdTe薄膜载流子浓度、能带差和界面复合速率等,得到了开路电压大于1 V、效率为25%的CdTe薄膜太阳电池[83]。NREL研究了Al2O3钝化的机理,对比电场和PL测试Al2O3/CdSeTe/Al2O3结构的结果说明,此界面钝化是场效应机制[84]。通过XPS测试Al2O3/CdTe在后续有氧气氛进行CdCl2退火过程,表明此界面钝化为化学机制,如图21所示[85]。

图21 CdTe表层氧化物重构示意图[85]Fig.21 Schematic diagram of CdTe surface oxide reconstruction [85]

德克萨斯大学埃尔帕索分校等研究机构通过分子动力学模拟研究了(Cu)ZnTe/CdTe界面中Cu团簇的生长机理及Cu团簇对(Cu)ZnTe/CdTe互扩散的影响,结果表明,(Cu)ZnTe的化学计量比对Cu团簇的形成有重要影响,高浓度的Cu、Zn原子不占据CdTe晶格位置,而是成为间隙原子或者占据缺陷位置[86]。托莱多大学的WATTHAGE等[87]采用甲胺碘异丙醇溶液腐蚀CdTe表面形成富Te层,相比湿法腐蚀,该方法更安全环保。科罗拉多州立大学的SITES团队采用SCAPS-1D软件模拟得出合适厚度的Te背接触,可以将CdTe和背电极间的高势垒分成2个较低的势垒[88]。托莱多大学的SUBEDI等[89]将p型(CuS)x(ZnS)1-x空穴传输层添加到CdTe层和Cu/Au背接触之间,使量子效率在550~820 nm之间有所提升,器件短路电流密度增加了2.3 mA/cm2。

1.5.2.2 CdTe薄膜太阳电池的产业化国际进展

1)美国第一太阳能(First Solar)。目前,First Solar仍掌握着全球最先进的CdTe薄膜光伏组件的产业化技术,产业化平均效率已从S4组件的17%提升到S6组件的18%,标称功率达到445 W,其组件生产成本仅为0.05美元/W。2017年9月,First Solar发布其S6组件产品已于2018年在越南工厂投产。在其发布的S6组件产品的数据资料中披露:高性能的S6产品面积为2.47 m2,平均效率已达到18%,组件功率达到420 W以上。

2)美国Reel Solar Power(下文简称“RS”)公司。该公司采用溶液电镀法生产CdTe薄膜光伏组件的技术路线,2018年底,RS公司生产的CdTe组件效率可以达到15%,产品面积为1.54 m2(1.1 m×1.4 m),组件功率可以达到230 W。

1.5.3 CdTe薄膜太阳电池研究的国内进展

1.5.3.1 小面积CdTe电池的研制

1)2018年,四川大学太阳能材料与器件研究所主要开展了高效率CdTe薄膜太阳电池的研究:

①窗口层方面主要是探索高透过率、低电阻率的Cd2SnO4透明导电薄膜制备工艺[90]。设计出新型复合窗口层,采用CdS/CdSe钝化层改善ZMO/CdTe结构界面缺陷,降低界面复合速率和增强内建电场[91-92];CdS/CdSe/CdTe间相互扩散有利于提高器件短波和长波光谱响应[92-93]。采用快速热处理方法降低了高Mg含量ZMO薄膜内部和表面缺陷态,提升了薄膜结晶度和电导率,深入分析了其费米能级位置对器件性能的影响[94]。使用TO/ZMO复合氧化物缓冲层,优化了前电极能带结构,增强了光生电子收集效率[95]。应用溶胶凝胶法制备叠层SiO2减反膜,CdTe太阳电池短路电路密度提高了1.1 mA/cm2[96-97]。

②吸收层方面主要是通过扫描开尔文探针显微镜探究CdTe晶界电子学性质,CdCl2退火处理使晶界势垒降低,促进载流子输运[98]。采用CdSeTe/CdTe吸收层的器件的QE积分电流密度达到了28.3 mA/cm2,该工作仍在探索过程中。

③背接触方面主要是研究了掺Bi还原氧化石墨烯、掺Cu氧化钼和碳纳米管碲化铜浆料3种背接触对CdTe薄膜太阳电池性能的影响[99-101]。这3种材料均可实现CdTe与金属电极之间的欧姆接触,提升器件性能,都是有潜力的背接触。基于以上研究,最终获得转换效率达18.44%的CdTe太阳电池器件。

2)中国科学技术大学王德亮团队采用ZMO/CdSe作为CdTe薄膜太阳电池窗口层,制备出转换效率为14.4%的器件;另外,他们还研究了超薄CdTe薄膜太阳电池中吸收层厚度对器件性能的影响[102];通过对CuI/CdTe、MoOx/CdTe界面的能带结构研究,他们发现CuI和MoOx均能与CdTe薄膜能带匹配,并分析了载流子在背界面的输运机理,表明这2种材料是很具前景的缓冲层材料[103];他们还提出了空间电荷限制电流理论,解释了吸收层和TCO层直接接触导致器件性能降低的原因[104]。

3)暨南大学针对宽光谱响应CdTe薄膜太阳电池的结构设计和器件制备,采用全溅射工艺制备复合前电极缓冲层,采用近空间升华法制备梯度能带结构吸收层,有效拓宽了电池的光谱响应,同时保持优异的 p-n结特性,最终获得了认证转换效率为 17%的CdTe薄膜太阳电池。

1.5.3.2 CdTe组件的产业化开发

龙焱能源科技(杭州)有限公司(下文简称“龙焱公司”)高度重视环保,已建立起成套CdTe薄膜组件生产的环保技术和规范,做到了生产者安全、使用者放心。投产以来,“三废”处理全部达到了国家标准,2016年通过国家环保验收;7年连续监测员工体内镉含量远低于国家标准;2017年完成14001环境体系认证;公司已研发出废旧组件回收和再利用技术,并成功申请中国专利,用此专利已建成一条废旧组件回收中试线。

目前,龙焱公司已实现:1)第一条生产线实现满产。2)产品供不应求。公司盈利后,龙焱公司进行了理性而科学的产能扩张:2017年成立合资企业“山西阳泰龙焱科技公司”,建立了CdTe薄膜组件封装线,并已经正式投产(见图22);2016年底成立了合资企业“深圳赛格龙焱科技”,已建成一条CdTe组件生产线,并实现一次联调成功,于2018年底前正式投产(见图23)。2018年,龙焱公司在继续提高产业化生产水平上又跨出一大步,全力将薄膜太阳电池技术的产业化进行到底。

图22 CdTe组件封装线Fig.22 CdTe component packaging line

图23 CdTe组件生产线Fig.23 CdTe component production line