多形式液压爬模在卡普特项目中的应用

2020-04-07高凯飞

高凯飞

(中铁十八局集团有限公司国际公司,天津 300350)

在现代化背景下,很多高层建筑工程、超高层建筑、大规模构筑物在我们生活、工作及出行中起到了至关重要的作用。全球建筑市场的竞争愈发激烈,如何将更加科学、更加合理、更加安全高效的施工技术应用到工程施工中,是各大施工企业急需解决的问题[1]。目前模板施工技术被广泛应用在高层建筑及超高层建筑施工中,但传统模板施工技术存在很多缺点,比如:搭设难度大、施工工序繁琐、安全性差、成本高等。而多形式液压爬模施工技术的出现,有效解决了传统模板施工技术的弊端,具有操作更改简便、安全性更高、更加节省材料、施工工期短等优势,得到了广泛推广和应用。多形式液压爬模施工技术主要通过液压油缸顶升装置来促使模板在墙体上自行爬升,因此,在保证施工安全、提升施工效率、缩短施工工期等方面具有明显优势,也是住建部门颁发的十项新技术之一[2]。基于此,开展多形式液压爬模在企业大厦中组合应用的研究就显得尤为必要。

1 工程概述

卡普特项目位于迪拜Jumeirah Lakes Towers 地区,占地面积5 265 m2,总建筑面积85 809 m2,建筑檐高188.21m。项目主体为4B+G+M+2P+45+ROOF公寓主楼和4B+G+M+2P+14酒店附楼,其中4层为地下停车,每层建筑面积5 043 m2,地面以上G层、M层到2层停车楼、第三层为改建的公寓楼,每层建筑面积4 690 m2;5~18层,每层建筑面积2 138 m2,其中附楼为酒店,主楼为公寓;19层以-50层为公寓,每层建筑面积1 128 m2,标准层层高3.4 m,是一座包含酒店和公寓的混用型高层建筑。

2 多形式液压爬模的结构和工作原理

2.1 多形式液压爬模结构

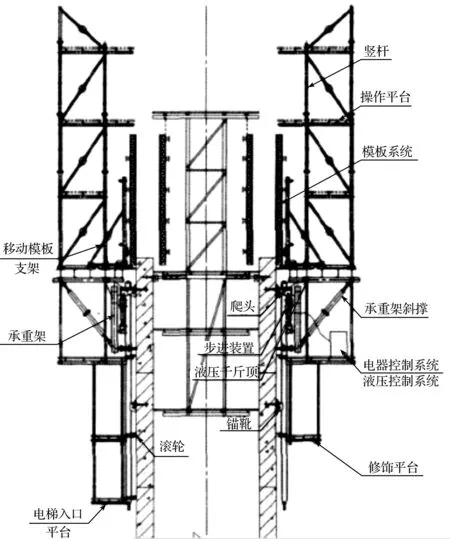

多形式液压爬模是一种全新模板施工技术,相比于传统模板施工技术,具有施工效果更好、更加安全、施工质量更高等优势,具有非常广泛的应用前景,主要由爬升装置、外组合模板、移动模板支架等部分共同组成,具体结构示意图(见图1)。

图1 多形式液压爬模结构示意图

2.2 多形式液压爬模工作原理

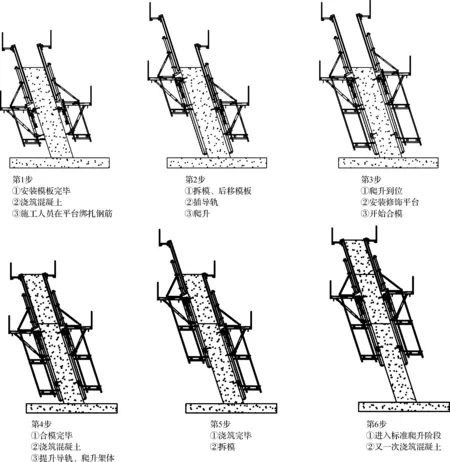

多形式液压爬模施工中,主要动力由液压系统提供,爬架在指定轨道上运行,完成模板提升工作。在具体爬升过程中,导轨和爬架主要起支撑作用,都安装预埋锚板之上。因此,二者之间并无相对运动。退模之后,预埋锚锥的主要作用是连接螺杆、锚板等构件,通过调整步进装置完成导轨的顶升作业,在具体施工过程中,附墙是固定不动的,但导轨顶升到指定位置后,锁定在锚板之上[3]。解除爬架上装置手柄方向顶升的爬模,导轨保持不动,准备下一个行程爬升,直到完成整个爬升过程,具体的工作原理示意图(见图2)。

图2 多形式液压爬模工作原理示意图

3 支架结构有限元计算分析

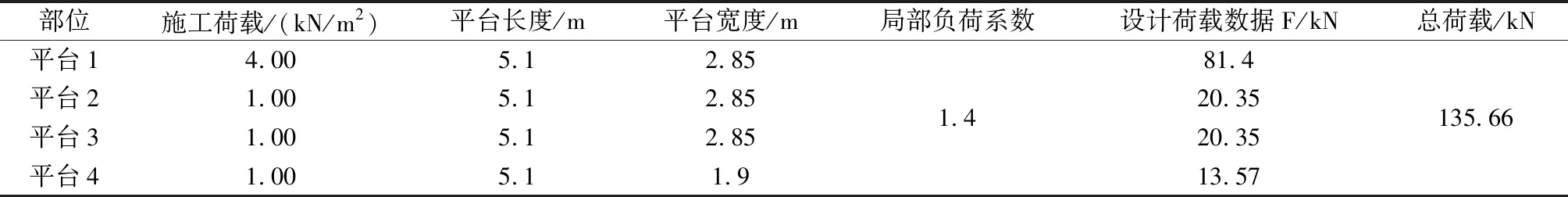

ZPM—80外部托架包括锚,壁挂式支撑,钢轨,攀爬支架,模板和液压装置。风荷载作用下的外支架是最不利的,因此选择外支架进行计算。平台最大宽度为9.1 m(带有2个支架),最大高度为13.85 m,具体自动攀登支架结构图(见图3)。

计算条件包括施工阶段和爬升阶段。在计算风荷载的情况下,仅考虑施工阶段平台1和2的活载,及仅考虑爬升阶段平台3和4的活载。

3.1 负荷计算

加固绑扎和铺设的上部平台,工作负荷标准为4.0 kN/m2;主平台,工作负荷标准1.0 kN/m2;液压操作平台,工作负荷标准1.0 kN/m2;悬挂平台工作载荷标准1.0 kN/m2;工作负荷计算表(见表1)。

图3 自动攀登支架结构图

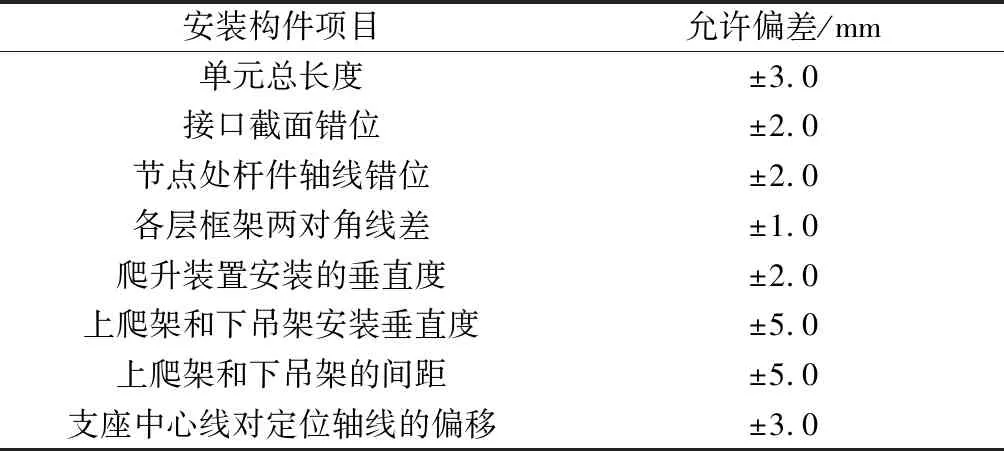

部位施工荷载/(kN/m2)平台长度/m平台宽度/m局部负荷系数设计荷载数据F/kN总荷载/kN平台14.005.12.85平台21.005.12.85平台31.005.12.85平台41.005.11.91.481.420.3520.3513.57135.66

负荷计算中的相关参数,工作活荷载-各平台的工作荷载力;平台长度-平台长度分配给每个液压单元,宽度最大2.85 m;平台宽度-平台木板宽度;局部负荷系数有效选择1.4;加载设计数据-出于强度考虑,等于加载标准数据×部分加载系数[4]。

3.2 一个支架的静载

模板静载它是65 kg/m2,每个液压单元最大6.3×4.536/2 =14.288 m2,部分负载系数:1.5,因此模板静载:14.288×65×10/1 000×1.5=13.71 kN[5]。

上支架自重为:3.6 kN×2/2=3.6 kN,2.4 kN×2=4.8 kN;下支架自重为:9.5 kN;偏载系数:1.2

总重量:(3.6+4.8+9.5)×1.2=21.48 kN

单缸提升力为3.14×50×50×25/2=98 125 N=98.125 kN,20.35+13.57+14+19.19+14.25=81.36 kN<98.125 kN,因此其结果符合要求。

4 多形式液压爬模在企业大厦中的组合应用

4.1 液压爬模安装

多形式液压爬模在具体应用中,支架通常情况下主要安装步骤包括四个环节:

(1)先按照工程要求,浇筑混凝土,待混凝土强度达到设计要求之后,再安装移动支架及其他承重架。

(2)进行混凝土第二阶段浇筑,安装轨道、步进装置等部件。

(3)进行第一次爬升操作,模板安装完成之后,进行吊架平台安装,并合理修饰爬架。

(4)完成第二次爬升之后,再进行电梯入口平台安装。

4.2 锚锥预埋

为保证多形式液压爬模能够发挥出应有的作用和价值,在具体施工中,要先将锚锥安装在附墙之上,通过精轧钢筋及高强度螺栓进行固定,避免发生移动[6]。在具体爬升过程中,锚锥主要起着承载力的作用,利用高强度螺栓固定在外模板上,锚锥具体埋设情况(见图4)。

图4 锚锥预埋示意图

4.3 液压爬模系统压载试验

当多形式液压爬模安装完成之后,需要进行全面系统的压载试验,以保证系统运行的安全性。就案例工程而言,施工设计的最大荷载为60 t,为保证施工对承载力的要求,单面爬架承受的荷载不能低于10 t,因此,需要按照最大荷载的1.3倍进行压载试验,最大试验荷载为13 t,具体压载试验过程为:选择13 t沙袋,爬模完成之后,分层进行堆载试验。在具体堆载过程中,为保证压载试验的效果,要密切关注爬架各受力结构的受力变形情况,13 t沙袋全部堆载完成之后,稳载10~15 min再卸载,进行下一面爬架压载试验,并对各项压载数据详细记录[7]。确认多形式液压爬模系统满足施工要求之后再开始正常节段施工。

4.4 爬架第一次爬升安装

当爬架爬升到指定位置,进行修饰吊架平台安装,其主要作用是为锚锥拆除和混凝土表面修补工作提供操作平台。下吊架结构通过拼装完成,由螺栓和销轴连接,在搭设好的支架上完成拼装操作[8]。各构件预拼装精度要满足表2中的要求。

表2 各构件预拼装精度要求表

4.5 轨道爬升

当混凝土浇筑后强度达到设计强度后,才能进行轨道爬升操作,本工程轨道爬升操作过程为包括以下几个步骤:

(1)将锚板安装在预定位置,并用高强度限位梢进行固定,摆正步进装置,保证摆杆向上,再进行弹簧复位器安装。

(2)步进装置上的爬箱摆杆打向下方,进行伸出液压缸和缩回液压缸操作,把轨道撑脚撑在混凝土面上;

(3)重复上述步骤,促使轨道良好地挂在爬靴上并撑在混凝土面上[9]。

4.6 爬架爬升

当轨道固定在设计位置之后,就可以进行爬架爬升,具体方法为:先放下支撑,距离混凝土面1.2~1.5 cm左右;其次检测步进装置摆杆,保证其处于朝下放置;然后开启所有液压缸双向球阀,并抽出安全销轴;最后完成爬架爬升操作。

5 结 语

本文分析了多形式液压爬模在企业大厦中的组合应用,得出以下几点结论:首先,应用多形式液压爬模满足了企业大厦施工的各项要求,对多形式液压爬模进行了负荷及一个支架的静载的有限元

计算分析,承受能力满足承载力的要求,安全系数比较大。其次,在多形式液压爬模系统工作中,外架和内平台相互独立,局部位置仅通过翻板通道相互连接,缺乏硬性连接,所以,在施工中对墙体内劲钢及剪力墙施工的影响比较小。最后,为充分发挥出多形式液压爬模施工技术的优势和作用,必须严格按照相应的工序,合理安装,并保证各道工序的质量,才能保证后续工作安全、高效的开展。