短距定向爆破抛掷技术在岩巷快速作业线掘进中的应用

2020-04-07王新刚

王新刚

(枣庄矿业(集团)有限责任公司田陈煤矿,山东 滕州 277500)

随着岩巷掘进机械化的发展,以液压掘进钻车、挖掘式装载机为主的机械化作业线越来越多的应用在掘进工作面中。当岩石硬度系数较大时,需在爆破前,将设备后退较长距离并进行复杂的保护,但仍不能避免抛掷的矸石崩坏设备,同时部分岩块抛掷过远,增加了装岩工作量。为确保设备完好使用,简化施工工序,减轻工人劳动强度,研究大断面硬岩巷道短距定向爆破抛掷尤为重要。

1 实现短距定向抛掷要素分析

通过对爆破抛掷理论分析,结合矿井爆破经验,具体可总结得出,在依据现场条件选择合理的用药量和最小抵抗线后,采取以下手段能较好地实现岩巷爆破短距定向抛掷:

(1)增加掏槽孔数目,降低掏槽孔高度,适当降低掏槽孔的装药量。增加掏槽孔的数目可以增强掏槽效果,但要适当降低掏槽孔装药量,防止爆破产生的岩块抛掷过远。巷道爆破产生的破碎岩块抛掷过程,可以近似看作自由落体运动,适当降低掏槽孔高度也对降低抛掷距离起辅助作用。

(2)增加起爆段数,减少同段起爆装药量。在增加起爆段数的同时,应适当减小装药量,否则随着增加起爆段数、减小最小抵抗线,岩体提供的夹支力减小,爆破产生的能量会更多地转化为抛掷岩块的动能,增大了巷道爆破产生的岩块抛掷距离。

(3)随自由面扩大,减少辅助眼的装药量。掏槽孔爆破完成掏槽,形成槽腔,随后随着辅助眼依次起爆,自由面不断扩大,岩体产生的夹制力随之减小。为避免炸药爆破产生的能量过多转化为岩块的抛掷动能,应适当减小辅助眼装药量,以达到控制岩块抛掷距离的效果。

(4)增强炮泥封堵质量,适当增加炮泥封堵长度,提高炸药爆破效率。炮泥封填不足时,爆破产生的爆生气体不能更好地扩张岩石裂隙,破碎的岩块在爆生气体还处于高压状态时就抛掷出去,获得的动能大,抛掷距离远,且爆破成巷效果不好。

(5)选用直眼掏槽方式,辅助选用空心眼。现场实际施工证明,直眼掏槽比斜眼掏槽抛掷距离近。相同的装药量直眼掏槽相对于斜眼掏槽,在爆破时炸药爆炸产生的能量更多的作用于深部岩体的裂隙扩张和破碎,爆破产生的岩块抛掷距离相对更小,但是由于掏槽眼方向垂直于岩壁,爆破后的岩块很难全部抛掷出槽腔,在中深孔爆破时也会出现瞎炮。因此,在选用直眼掏槽的炮眼布置时,打设空心眼就至关重要了。空心眼孔径一般大于炮眼直径,施工条件允许的话空心眼孔径大些能更好的为掏槽眼爆破提供增大自由面效果。

(6)选用适当的装药量。在岩巷爆破中,炮孔装药量直接关系到爆破的成巷效果以及爆破产生岩块的抛掷距离。在对炮孔装药量进行试验研究时发现,单个炮孔装药量增加,爆破后产生爆破漏斗的体积变化不大,这说明随着装药量的增多,炸药爆破产生的能量对岩体破坏变化不大,而是有更多的能量作用在了爆破岩块的抛掷上。

(7)适当的炮眼间距。选择合理的炮眼间距,可以适当减小炮眼装药量,避免炸药爆破产生的多余能量转化为岩块的抛掷动能,从而达到减小爆破抛掷距离的作用。

2 岩巷爆破短距定向抛掷实例

为验证硬岩巷道爆破短距定向抛掷研究效果,田陈煤矿在七二运输下山进行了大量的爆破试验,试验装药均采用反向连续不耦合装药。为保证炮眼施工精度,采用CMJ2-17全液压掘进钻车施工钻眼。

如图1所示布置炮眼,掏槽方式采用直眼掏槽,掏槽眼深2200mm,左右眼距800mm。为保证掏槽眼爆破效果,沿掏槽眼中心线施工3个空心眼,直径为78mm,打设的空心眼深2400mm。爆破采用一次装药,一次起爆的方式。经多次试验后,发现爆破后矸石的抛掷距离及散射面明显变小,但偶有瞎炮出现,未能达到设定循环进尺。继续调整装药量,改变循环进尺进行试验,直至循环进尺缩小为1.5m时效果明显,能够取得较好成巷效果,实现短距定向抛掷需求。机械设备约推后至距迎头12m加以简单防护,即可避免设备损坏,但循环进尺为2.0m时,改变装药量仍无法保证成巷效果,且不能对矸石抛掷实现有效控制,制约了岩巷掘进效率,不能满足生产需求。

图1 七二运输下山炮眼布置图

为解决硬岩巷道中深孔爆破成巷和矸石抛掷效果不理想这一问题,对循环进尺为2.0m继续进行爆破试验。在3个空心眼内每个装药200g,用炮泥封堵,起爆顺序在掏槽眼之后与二圈眼、三圈眼同步起爆。经试验,在循环进尺2.0m时,爆破成巷效果较好,但矸石抛掷距离太远,对设备威胁较大。多次现场试验后,只在2号空心眼内装药200g进行爆破,起爆顺序与二圈眼、三圈眼同步,爆破成巷效果较好,且大大缩短了矸石抛掷距离,保证2.0m循环进尺的同时,实现了矸石的短距定向抛掷技术。

3 “阻抛孔”减小抛掷距离效果

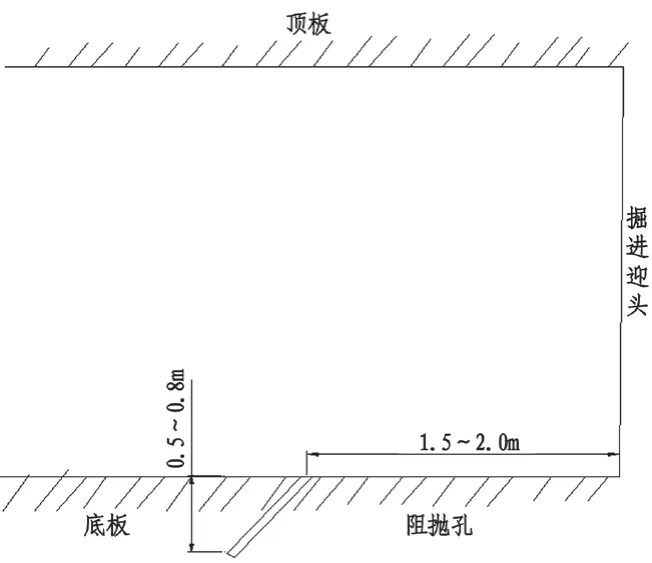

经过对现场施工工艺的改进,七二运输下山已经可以实现循环进尺2.0m,巷道一次起爆,岩块抛掷距离控制在10~12m,对现场机械设备危害较小。通过改进施工工艺,创新提出了“阻抛孔”减抛法:在迎头后打设底眼,少量装药,利用底眼爆破产生的爆生气体与爆轰波降低爆破抛掷岩块的动能。如图2所示。

施工完迎头炮眼后,在距迎头1.5~2.0m位置处打设几处底眼,底眼与底板成60°夹角,眼深500~800mm,少量装药,起爆顺序与周边眼相同,能更好地降低爆破抛掷距离。“阻抛孔”与周边眼同步起爆,“阻抛孔”爆破产生的爆生气体及爆轰波降低了迎头爆破后抛掷岩块的抛掷动能,使爆破后的岩块堆积更加集中,同时并不阻碍爆破成巷效果。“阻抛孔”数目、深度、打设角度及装药量可以根据现场条件进行优化改变,且“阻抛孔”在底板的爆破,能够保证巷道高度,平整巷道底板。

图2 “阻抛孔”示意图

4 结论

基于抛掷理论分析、爆破机理研究,结合现场试验的基础上,确定了田陈煤矿七二运输下山的爆破方案。采用直眼空心掏槽的炮眼布置方式,实现一次性光面爆破,提高了循环进尺,达到硬岩巷道爆破短距定向抛掷的效果,配合岩巷快速作业线使用,发掘了设备潜力,优化了施工工序,实现矿井岩巷炮掘安全生产。