应用保护层分析法提升炼化企业生产应急管理水平

2020-04-07权红旗

权红旗

(中国石油化工股份有限公司炼油事业部,北京 100728)

应急管理一般包括应急预案、应急响应、应急处置和应急救援、应急物资等内容,需要企业生产、设备、消防、安全环保和保卫等诸多专业协同配合,才能达到有序、高效应对紧急状况的目标,是企业事故状态下的最后一道防线,在企业生产经营活动中具有非常重要的意义。应急处置和事故处理具有高度相关性,事故分析的过程,通常包含了应急处置的过程。本文主要借鉴事故保护层(屏障)分析的方法[1],选择典型案例,按照事故发展过程,重点对涉及应急处置的关键环节进行剖析,归纳总结当前企业应急处置工作中存在的不足,并提出改进建议。

1 企业应急管理现状及问题

从某大型石化公司2017-2018年HSSE大检查结果来看,目前企业应急指挥中心建设、组织机构设置等软硬件基本可以满足要求,主要问题是异常处置和实战能力不足,难以应付突发事件,如不尽快加以改进,极有可能发生小事件发展为大事故现象。图1为企业应急管理对标分析雷达图,可以看出,现场应急演练差距最大,其次是应急物资和应急设施,异常与初期应急处置也有一定的差距。要解决这些问题,总结其他事故经验是重要的手段。国外通常采用保护层分析法进行经验总结,以提升应急管理水平。

2 保护层分析法及其特点

国外事故分析通常按照事故发展的时间顺序,将初期事件演变为事故的整个过程,人为设置一道道保护层(屏障)。如果保护层全部失效,就会导致事故的发生或扩大。保护层分析即按照各保护层失效的先后顺序进行分析,找到保护层失效的直接原因和管理原因,系统查找各个环节存在的隐患,以指导后续制定有效的防范和整改措施[2]。

基于保护层的应急处置系统分析,重点关注的是事故处置过程中应急处置方面的保护层分析部分。以炼化企业的典型火灾事故为例,应急处置保护层分析一般分两条主线,一条是生产应急处置,一条是现场应急救援处置。生产应急处置按照初期事件—事故—事故升级的事故链条,分别设置报警、生产操作、应急响应、联锁保护等保护层。现场应急救援处置按照现场处置的先后顺序,分别设置应急反应、应急预案、现场方案等保护层。

3 保护层分析法在典型案例中的应用

3.1 事故案例基本情况

某装置0∶55,因为法兰失效,油气泄漏冒黑烟。0∶58,发现现场有火光,班长立即报火警、汇报调度和值班领导。1∶02,开始降低反应进料量、高分压力。1∶04,消防队伍赶到现场进行灭火。1∶06,因SIS仪表线被烧毁触发联锁启动,装置紧急停车。1∶30,操作人员手动启动紧急泄压系统。1∶50,压力泄至0.1 MPa以下。2∶10,明火被扑灭。

3.2 生产应急处置阶段保护层分析

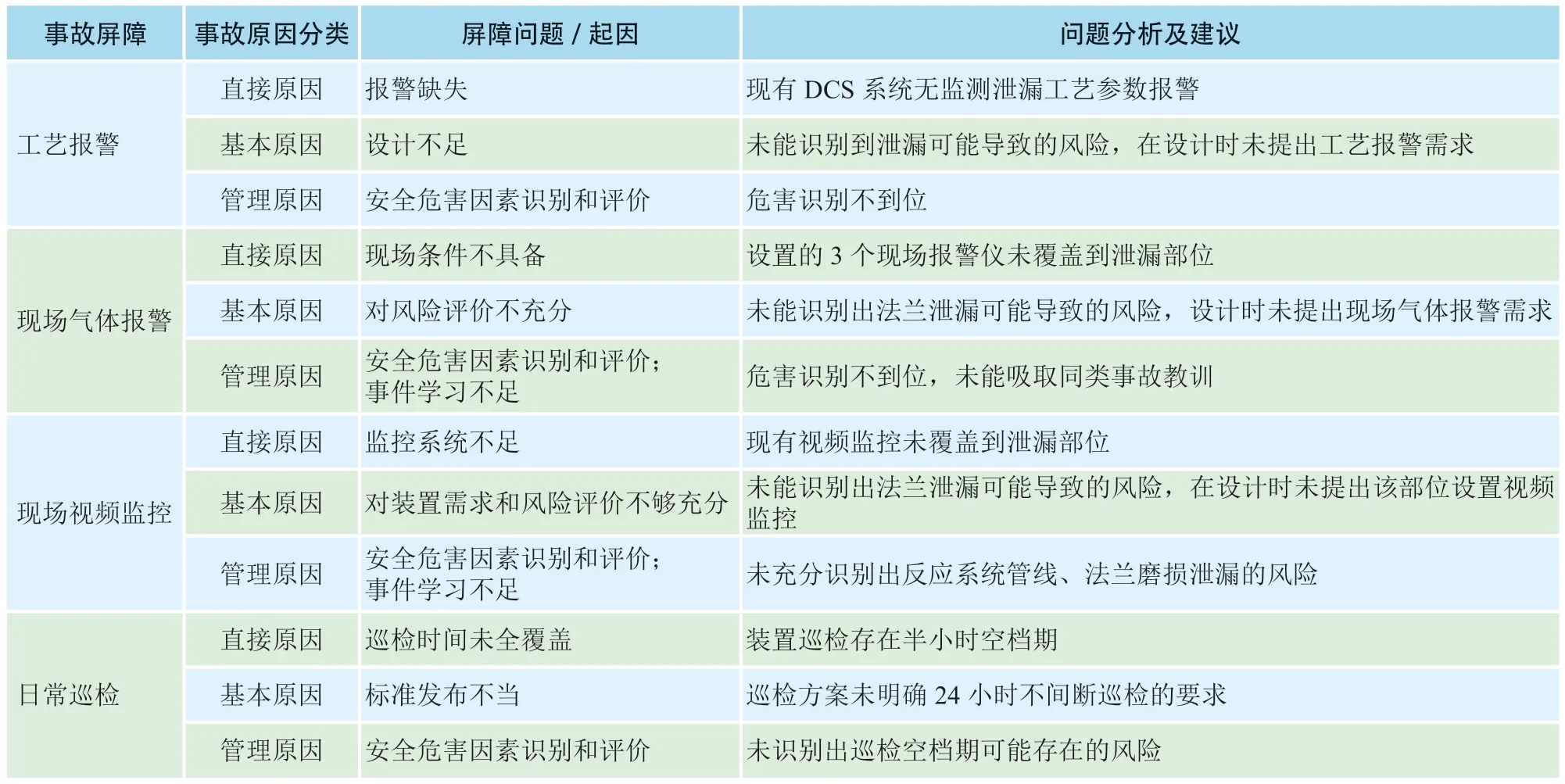

生产应急处置为从开始泄漏到泄漏点开始着火这一过程。该过程设置工艺报警、现场气体报警、视频监控、巡检管理4个保护层,见图2。保护层失效原因分析见表1。

表1 生产应急处置阶段保护层失效原因分析

综合上述分析,事故初期报警和监控等应急设施缺失、巡检不到位是导致初期事故未及时发现的直接原因。现场事发部位既没有工艺报警,也没有现场气体报警、工业视频监控,操作人员也没有做到24小时全覆盖巡检要求,四道保护层失效导致操作人员没有及时发现泄漏现象,并最终发展成火灾事故。

另外,前期同类装置在类似部位曾发生过火灾事故,但装置在设计、运行管控等阶段,均没有识别应急设施缺失存在的风险,管理部门和运行部也没有认真研究巡检管理存在的缺陷。因此风险管理、事故管理、生产运行管理3个要素管理不到位则是诱发事故的深层次管理问题。

3.3 现场应急救援处置阶段保护层分析

现场应急救援处置阶段为初期火灾至火势扩大过程。该过程设置工艺操作、联锁保护、泄放保护3个保护层,见图3。保护层失效原因分析见表2。

从管理层面分析,领导引领、风险管理、生产操作、设备安全、事故管理等要素管理存在薄弱环节是主要原因,反应在各级管理人员风险意识不强,紧急泄压未列入SIS系统没有风险评估,事故教训吸取不深刻,操作人员心存侥幸,工艺操作纪律执行不力等方面。

4 目前应急管理上存在的问题及建议

4.1 初期事件阶段应急管理存在的问题

及时发现初期事件是保证有效开展应急处置的关键,该阶段保护层主要包含工艺报警、现场气体报警、视频监控、巡回检查及其组合。存在的问题主要有以下几个方面:

1)工艺报警问题。一是设计阶段的HAZOP、SIL等风险识别,对泄漏、着火等异常工况工艺报警设置考虑不周全;二是运行过程中,操作人员对报警管理重视不够,有的装置24小时报警数据达1万条,有效报警被无效报警淹没,频繁报警必定会影响操作人员的判断,甚至产生麻痹心理。国内工艺报警管理与国外差距较大,见表3。

2)现场气体报警仪问题。一是现场可燃气体和有毒有害气体报警仪配置不足的问题仍然存在,老装置类似问题更加突出;二是可燃气体和有毒有害气体报警仪现场设置存在技术障碍。上述事故中,由于该部位位于6层平台,泄漏的氢气随即快速扩散,现场检测仪器难以检测到泄漏氢气。

3)视频监控问题。视频监控的布置仍主要根据现场情况确定,没有相应的规范要求,有些装置由于投资问题,往往减少视频数量,导致监控能力不足,而且有的企业对视频管理重视不够,没有纳入班组日常监控管理,监控维护和画面设置等管理不到位。

4)巡回检查问题。有的企业班组巡检没有满足实现24小时无缝衔接;巡检不认真,如某企业循环氢机组发生报警,但操作人员巡检2次未发现异常,导致机组长期偏离指标出现机组损坏现象。

针对以上问题,建议在装置设计阶段要结合HAZOP分析、SIL评估等,统筹考虑工艺报警、现场报警、视频监控和现场巡检要求,合理设置预警设施,确保事件初期能及时发现异常;同时采用先进的技术手段,如红外监控技术、视频火灾联动技术[3]、可燃气体联动预警技术[4]等,提高现场报警准确性、及时性。

4.2 初期事件控制阶段应急管理存在的问题

1)应急预案问题。一是应急预案缺乏统筹,生产应急和事故应急方案没有有效衔接;二是应急分级响应、基层应急的责任和程序不明确;三是应急处置内容缺乏针对性,多数仍靠操作人员的经验和能力;四是应急处置卡指导性不强,没有发挥初期应急处置“三板斧”的作用;五是应急演练侧重于事故后的现场应急处置,没有从事故全链条故障模拟演习,效果不佳。

2)应急操作问题。一是部分装置操作人员技能不足问题较突出,如某企业加氢装置压缩机机组故障后,操作人员在应急过程中没有及时关闭调节阀、原料泵进出口阀门,导致高压氢气串入低压原料罐着火爆炸;二是操作人员存在侥幸心理,停工决策不果断,时机延误导致事态扩大等。另外,随着企业体制机制的变更,集中操作已成为趋势,现场班组人员减少,应急状况下人手不足的问题需要高度重视,上述企业发生事故的作业部,共有7套不同规模的生产装置,外操人员不足10人,在装置出现异常后、特别是出现大面积停工情况下,存在操作失控的重大风险。

3)联锁保护问题。一是部分老装置缺少SIS等保护系统,部分联锁的设计不合理;二是联锁的变更管理不严,联锁停用未评估、防护措施缺失等现象仍较多。

针对以上问题,建议强化设计本质安全[5],设计要结合HAZOP分析和SIL评估工作,合理设置装置联锁保护,并确保联锁完好投用;要结合国内外事故、基于事故场景编制全链条的应急预案,应急预案发布前须经过必要的测试、评估;通过仿真培训要进驻操作室、开展桌面推演等多种形式,对操作人员开展系统性和针对性的培训,使应急行为和操作程序成为习惯。另外,企业在体制机制改革中要兼顾改革发展和安全生产,开展应急能力的风险识别和评估,确保在安全的前提下稳妥发展。

4.3 现场应急救援阶段应急管理存在的问题

现场救援存在的问题,一是多数企业现场应急方案中,未明确消防和生产的灭火方案衔接问题,对于易燃易爆、有毒有害的介质,极易产生次生事故;二是现场应急集合点的设置没有远离危险区域,也缺少进入装置人员的统计、集中的内容,依靠事后排查,严重威胁人身安全;三是缺少装置高空、复杂地形的专项方案,特别是对于老生产区域、老装置等救火区域受限的专项方案缺失。如2016年某企业一台框架上换热器发生着火,虽然发现及时,但由于没有针对该地形制定有效的灭火方案,导致事态扩大。

另外现场处置明确规定发生事故后,企业应逐级成立现场指挥部等组织,以协调应急处置工作,但实际执行过程中,各级人员,包括领导干部到现场第一任务是冲到火海救火,忘记自己职责,反而带来极大风险。

建议要吸取事故教训,做好生产应急和应急救援方案的衔接,生产人员和消防部门要联合制定方案;明确现场指挥系统的作用和各级人员的职责,为现场灭火创造有序的环境,避免盲目施救导致事故扩大;实行进出装置人员登记制度,并合理设置人员集中场所,以便在紧急情况下人员集中到合格的场地待命;认真研究装置特殊区域的现场专项救援方案,确保紧急情况下救援力量能以最快的速度进入正确的地点,采用正确的方式第一时间控制火情。

5 结语

1)保护层分析模型能够结合生产装置的特点,构建相对完整的失效分析机理,定性评估装置异常时各保护屏障可能存在的缺陷,经相关人员进行讨论后,可以有针对性地制定预防措施,为应急处置提供较科学的处置方案,从而提升应急管理水平。

2)装置设计阶段要结合装置实际特点,通过HAZOP分析、SIL评估等手段,基于保护层失效模型,完善事故过程保护措施,确保本质安全。

3)应急过程管理和生产、设备等专业的管理息息相关,只有严格执行工艺操作纪律、保证设备完好投用等各项专业管理措施到位,才能确保安全运行。

4)企业要重视人员培训管理,明确应急状况下的任务分工和处置方法,确保人员处置正确,避免小事故发展成大事故。