50 000 m3常压储罐底板腐蚀检测及原因分析

2020-04-03吴蒙蒙张子健张小龙丁志千张豪杰

吴蒙蒙* 张子健 张小龙 丁志千 张豪杰 胡 永

(1. 宁波市劳动安全技术服务公司;2. 中海石油宁波大榭石化有限公司)

常压储罐是石油化工行业的重要设备,其运行安全对石油化工企业至关重要。一旦储罐发生泄漏、爆炸将造成不可挽回的损失,因此,对储罐的安全状况进行检测是十分必要的。其检测主要可参考SY/T 6620—2014《油罐检验、修理、改建和翻建》标准。该标准针对常压储罐提供了预防性维修和检测技术要求,并对无损检测、水压试验、渗漏试验等检测方法作出了明确规定。但在实际检测工作中,采用SY/T 6620—2014 标准中规定的方法来评定罐底板腐蚀状况的计算程序较为复杂,而采用漏磁检测技术能够克服以上难题,该技术在储罐检测行业有着广阔的应用前景。

1 漏磁检测原理

漏磁检测是一项自动化程度较高的磁学检测技术,与磁粉检测的原理相似。漏磁检测是将磁化装置(永磁体或电磁体)与阵列磁场探针集成于一体的检测装置[1]。检测时储罐底板进行栅格扫查,使被检测区域达到饱和或近磁饱和状态。检测装置前端的传感器将缺陷的漏磁场信号转换为电信号,再经过放大、滤波和信号处理。该检测可给出腐蚀凹坑减薄当量百分比,且可以对裂纹类缺陷测进行准确定位。与磁粉检测相比,漏磁检测具有较强的穿透能力,不仅能发现储罐底板介质侧表面及近表面缺陷,同时可检出底板下表面腐蚀缺陷,且不需要对设备表面进行打磨处理,也可带防腐层检测,极大降低了企业的检测辅助成本,提高了检测效率,降低了检测人员的劳动强度。

2 储罐概况与检测设备

2.1 储罐概况

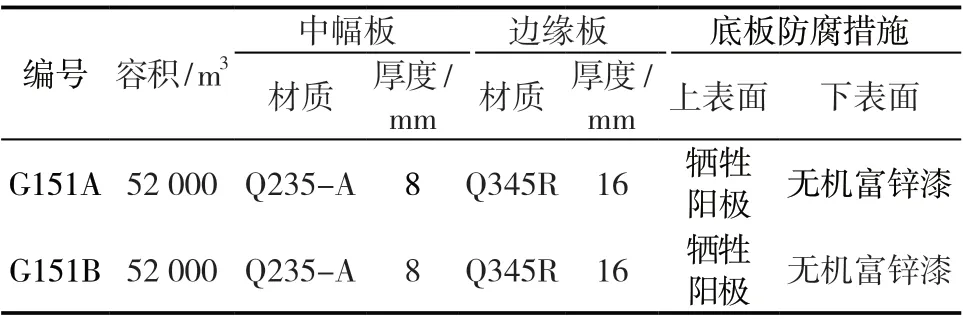

本次检测对象为2 台建造于2004 年的常压外浮顶储罐,直径为60 m,罐高为19 350 mm,全容积为52 000 m3,盛装介质为原油,最高储存温度为50 ℃,储存压力为常压,服役年限为12 年,加热盘管工作介质为250 ℃过热蒸汽,具体情况可见表1。

表1 储罐基本资料

出于安全与成本考虑,决定采用漏磁检测对中幅板腐蚀状况进行全面检测,边缘板采用超声相控阵抽查及目视检查。

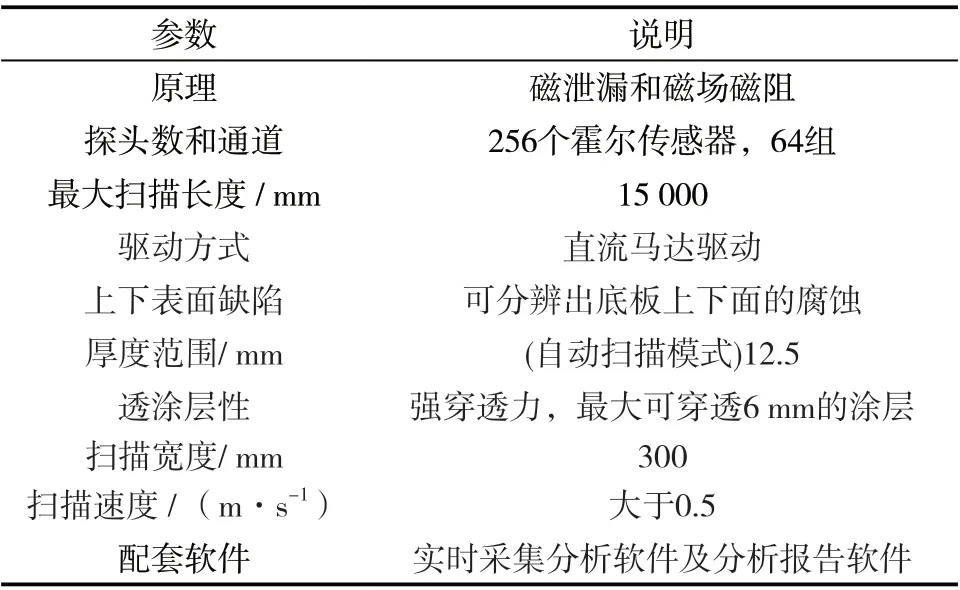

2.2 漏磁检测设备

采用英国银翼公司的Floormap 3D 储罐底板腐蚀扫描绘图系统进行检测,该系统具有操作简单、检测速度快、结果直观,对罐底和环境没有任何污染及对人身无伤害等特点,其相关技术参数可见表2。

表2 储罐底板腐蚀扫描器技术参数

3 检测结果

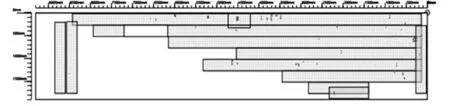

中幅板需进行100%检测,共扫查中幅板134 块。经漏磁检测发现2 台储罐中幅板存在腐蚀当量小于30%的面积性腐蚀坑较多,且以上表面腐蚀坑为主,中幅板靠近边缘板处呈凹陷状态,所以积水的区域分布比较集中,图1 为现场积水部位面积性腐蚀坑。G151B 罐中存在腐蚀当量超过40%的缺陷共33 处,最大腐蚀缺陷信号为46%; G151A 罐中存在腐蚀当量超过30%的缺陷有39 处,最大腐蚀缺陷信号为60%,超过40%的缺陷仍以上表面腐蚀为主,分布较分散。

边缘板厚度为16 mm,经超声相控阵抽查及目视检查,未发现存在当量厚度减薄超过40%的缺陷。

图2 为G151A 储罐底板编号9-1 处的漏磁检测结果,图2 中标注的黑色方框为腐蚀当量为60%的缺陷信号显示。经现场复验后确认该腐蚀为上表面腐蚀凹坑,图3 为G151A 储罐底板编号9-1 处的现场照片,采用凹坑检验尺进行测量后可知,腐蚀坑直径为mm,腐蚀深度为4.9 mm,与漏磁检测结果相符。

此次开罐大修未整体更换底板,而是采用了腐蚀凹坑补焊加强的方法,在腐蚀坑较为密集处进行补板,其中最大的一块补板面积为1 200 mm×1 000 mm。

图1 面积性腐蚀坑

图2 G151A底板编号9-1的漏磁检测结果

图3 G151A储罐底板编号9-1现场照片

4 原因分析与预防措施

4.1 储罐腐蚀原因分析

根据漏磁检测结果及现场宏观检查情况可知,这2 台储罐腐蚀当量超过40%的腐蚀坑较多,主要集中于上表面,且以点腐蚀和面积性腐蚀为主,中幅板凹陷造成的积水区域使储罐产生了大量腐蚀坑。

储罐产生腐蚀的原因如下:一方面随着我国炼油规模不断扩大,原油开采或运输过程中混入的海水使原油中H2S、硫醇等活化硫含量提高;另一方面,外浮顶结构储罐不能有效地防止风、沙、雨、雪和灰尘混入,不能完全保证所储存油品的质量;第三方面,储罐内部加热盘管的工作介质为250 ℃过热蒸汽,50 ℃的储存温度会加速储罐底板的腐蚀速率。

对罐底沉积水进行检测分析后可知,其pH=7.75,氯离子含量为1.86%,硫离子质量含量为4.1 mg/L,硫酸盐还原菌菌量为155 个/mL,硫化细菌菌量为1.8个/mL,沉积水中存在氯、硫等离子,使得沉积水具有较强的腐蚀性。

在中幅板凹陷部位,底板表面长时间浸泡在沉积水中,较易出现局部点腐蚀。沉积水含有氯离子,会在缺陷部位与金属结合形成溶性氧化物,并形成点蚀,逐步发展成为孔蚀,氯离子向坑内移动浓缩酸化,使蚀坑逐渐加深、扩大[3]。硫离子的腐蚀机理如下: 硫离子会催化阳极反应,同时降低溶液中的亚铁离子浓度,导致阳极反应的起始电位更负,阳极极化曲线向负方向移动,加剧了罐底板腐蚀程度。微生物腐蚀的机理如下:微生物腐蚀与介质中的细菌、藻类或真菌(包括硫酸盐还原菌、铁氧化菌、锰氧化菌、硫氧化细菌、铁还原细菌、酸生产菌和胞外聚合物生产菌)等相关,微生物一般生存在罐底沉积水中,沉积水检测结果显示其中硫酸盐还原菌占比较大,其属于厌氧菌,且重要特征之一是会产生氢化酶,能够催化氢气氧化或者质子还原,该酶将硫酸盐还原成硫化氢,最终造成储罐底板被微生物腐蚀。

4.2 预防措施

(1)距罐底板小于2 m 的罐内壁、罐内构件处于两相区(气-液相或油-水相)及中幅板凹陷积水较为严重的区域,采用牺牲阳极配合绝缘的重防腐涂料涂层进行联合保护。

(2)罐底板内表面采用无溶剂环氧底漆+环氧玻璃鳞片涂料进行重防腐结构[6]。

5 结论

(1)漏磁检测是一种有效且精度较高的底板腐蚀检测方法,可以100%覆盖需要检测的区域、检测速度快、实时显示、定位准确。

(2)储罐底板的腐蚀主要由于原油中沉积的水分和腐蚀性介质在底板上表面长期聚集。