动力电池液冷液热系统的应用研究

2020-04-03

(上汽大通汽车有限公司,上海 200438)

0 前言

动力电池作为新能源汽车(纯电动、混合动力和燃料电池)的核心部件,目前主流的动力电池多选用三元或磷酸铁锂电池,因其本身特性使续航里程和使用寿命直接制约了新能源汽车技术的快速发展[1]。尤其是锂电池容易受环境温度变化的影响而无法正常工作。在高温环境下(45 ℃以上)长时间工作时,其使用寿命会急剧缩短,同时影响整车安全性。在低温环境下(0 ℃以下)其充放电容量又会大幅度降低,使车辆无法工作。随着新能源汽车技术的迅速发展,动力电池的热管理需求逐步提高,液冷方案已经逐渐替代了强制风冷和自然冷却方案,并成为主流冷却方案[2]。在动力电池高温工作稳定性问题得到较好解决后,如何在电池液冷方案的基础上进行升级,解决动力电池低温条件下的性能衰减问题,已成为行业内关注的重点。

本文针对某款混合动力汽车用三元电池热管理系统进行研究,结合电池冷却系统和整车空调采暖系统重新优化整合了1套能在冬季气候条件下有效缩短电池充电时间,并提升车辆运行时电池性能的电池加热系统方案。经过仿真分析和试验验证优化,达到了预期目标。

1 三元动力电池的热特性

1.1 三元动力电池的最佳使用温度

动力电池的循环寿命与使用温度密切相关,实际上无论是三元电池还是磷酸铁锂电池,其最佳工作温度范围均为15~35 ℃[3]。随着温度的升高或降低,偏离最佳工作温度越远,动力电池的充放电性能的下降就越明显。图1为某款三元动力电池在不同温度下的放电性能的变化,其充电也呈现同样的特征。

图1 不同温度下某电池放电性能曲线

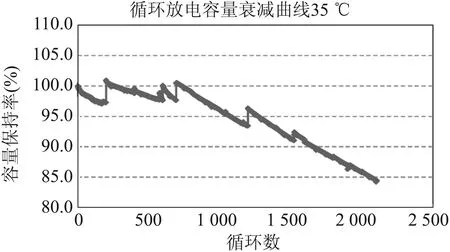

1.2 三元动力电池高温下的循环寿命

过高的工作温度不但会降低电池的充放电性能,还会大幅度降低三元动力电池的循环使用寿命。该款三元动力电池在25 ℃环境下工作时,其2 000次循环充放后的容量保持率为86.8%,环境温度上升到35 ℃时,其2 000次循环充放后的容量保持率为85.4%,如图2所示。锂电池的循环使用寿命变化随着温度升高先呈现小幅度下降,当环境温度继续上升至45 ℃左右时出现明显下降,到达55 ℃左右时出现断崖式大幅度下降,图3为随着温度上升该动力电池循环充放电至80%容量保持率的循环次数变化曲线,在45 ℃和60 ℃时分别出现明显的拐点。

图2 某动力电池35 ℃环境下的容量衰减曲线

为了使动力电池能在较高的环境温度下依旧能正常工作并保障其安全性和较长的使用寿命,高效的电池冷却系统必不可少。目前,强制液冷系统是三元动力电池冷却方案的主流,可以确保动力电池即使在40 ℃以上的环境下仍能维持正常工作,使用寿命几乎不受影响。

1.3 低温下的充电特性

与高温一样,低温环境也会极大地影响锂电池的充放电性能。在冬季时,充电时间会明显变长,车辆行驶过程中动力电池性能大幅度衰减。在某些极端情况下(如气温低于-10 ℃时),由于低温限制了动力电池允许的充电电流,少量的充电电流带来的电池自发热完全不能使电池升温到允许大电流充电的要求温度,动力电池就无法继续充电,用户将面临车辆无法工作的问题。表1为某款三元动力电池在低温条件下允许的充电电流限制。可以发现在环境温度为-10 ℃以下时电池只能以非常低的电流进行充电,使得充电完成时间大幅度增加。

1.4 动力电池生热功率模型

为了对电池热性能进行分析就必须对电池充放电过程的生热状态进行研究。由于电池生热速率很难精确测量,因此普遍采用数学模型进行描述。其中美国伯克利大学D.BEMARDI提出Bemardi方程作为电池生热速率方程,该公式如下

(1)

2 混合动力电池热管理系统

2.1 动力电池冷却方式

目前,常见的动力电池冷却方式主要有自然冷却、强制风冷和强制液冷。其中自然冷却由于冷却效果不佳,主要运用在冷却需求不高的一些磷酸铁锂动力电池上。而三元电池由于能量密度高,瞬间发热量大,普遍采用强制风冷或强制液冷。常见的强制风冷或强制液冷冷却结构如图4所示,其关键是冷却介质的不同,带来的冷却效果差别很大,强制液冷具有更好的冷却效果,但结构复杂,成本较高。

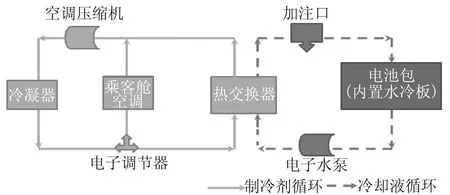

2.2 动力电池强制液冷方案

整车开发中,为了更好地利用布置空间并降低物料成本,电池热管理的液冷系统往往和乘客舱空调制冷系统进行集成。利用1个专用的热交换器实现电池冷却系统的冷却介质与空调系统换热,其工作原理见图5。即使在40 ℃以上的环境温度下,这套系统能稳定地将电池包内温度控制在25~35 ℃范围内,且不同位置的电芯温差小于5 ℃。

图5 电池冷却系统与乘客舱空调系统集成示意图

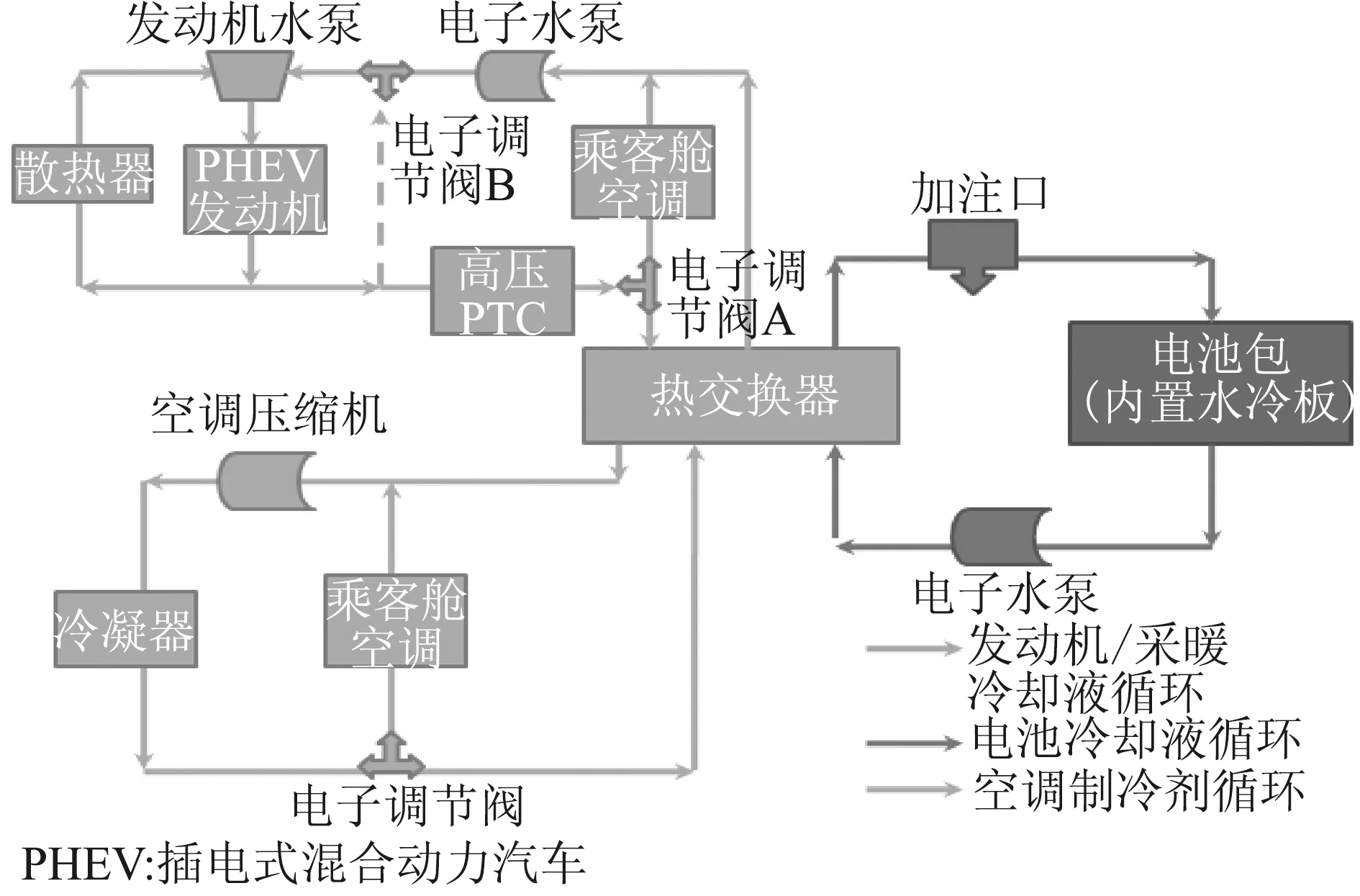

2.3 基于液冷方案的电池加热方案

动力电池加热方案,目前行业内普遍采用在电池包内布置电加热膜或者正温度系数(PTC)加热器2种方案[4]。但对于具备图5结构的液冷系统的动力电池而言,再在电池包内部增加加热膜和PTC加热器不仅缺乏效率,又会因为复杂的结构和控制策略导致其面临失效风险。通过对热交换器的升级,在原来空调制冷剂和电池包冷却液热量交换的基础上增加了整车采暖系统的热交换装置。可以利用车辆上用以供暖的高压PTC装置来实现,如图6所示,这样既简化了系统结构又大幅度降低了整车成本。实际使用时,在车辆行驶前的充电过程中,采暖用高压PTC通过充电桩电源同步加热动力电池支持充电,同时还能为乘客舱暖风系统和发动机冷却系统(插电式混合动力)进行预热,既强化了动力性又改善了舒适性。

对于采用电池液冷方案的新能源纯电动汽车也可以采用该方案,只需要将发动机冷却回路从图6系统中去除。

图6 电池加热/冷却系统与乘客舱空调采暖系统集成示意图

2.4 电池加热方案的控制方式

整车在插枪开始充电时,发动机处于停止工作状态,电池管理系统(BMS)根据环境和动力电池内部温度判断是否起动电池加热功能。电池加热功能起动后,在图6系统中,通过充电设备取电,高压PTC开始工作,电子调节阀A和电子调节阀B相继运作,确保PTC暖水回路中的液体不再流经PHEV发动机和乘客舱散热器,仅流经热交换器。同时,电池冷却液循环中的电子水泵也开始工作,促使动力电池内部换热升温。当电池温度上升至一定范围内,通过BMS和相关控制器控制,高压PTC和电子水泵停止工作,电子调节阀A和电子调节阀B复位,整车继续正常充电。

3 电池加热方案的验证和优化

3.1 电池加热方案的模拟仿真分析

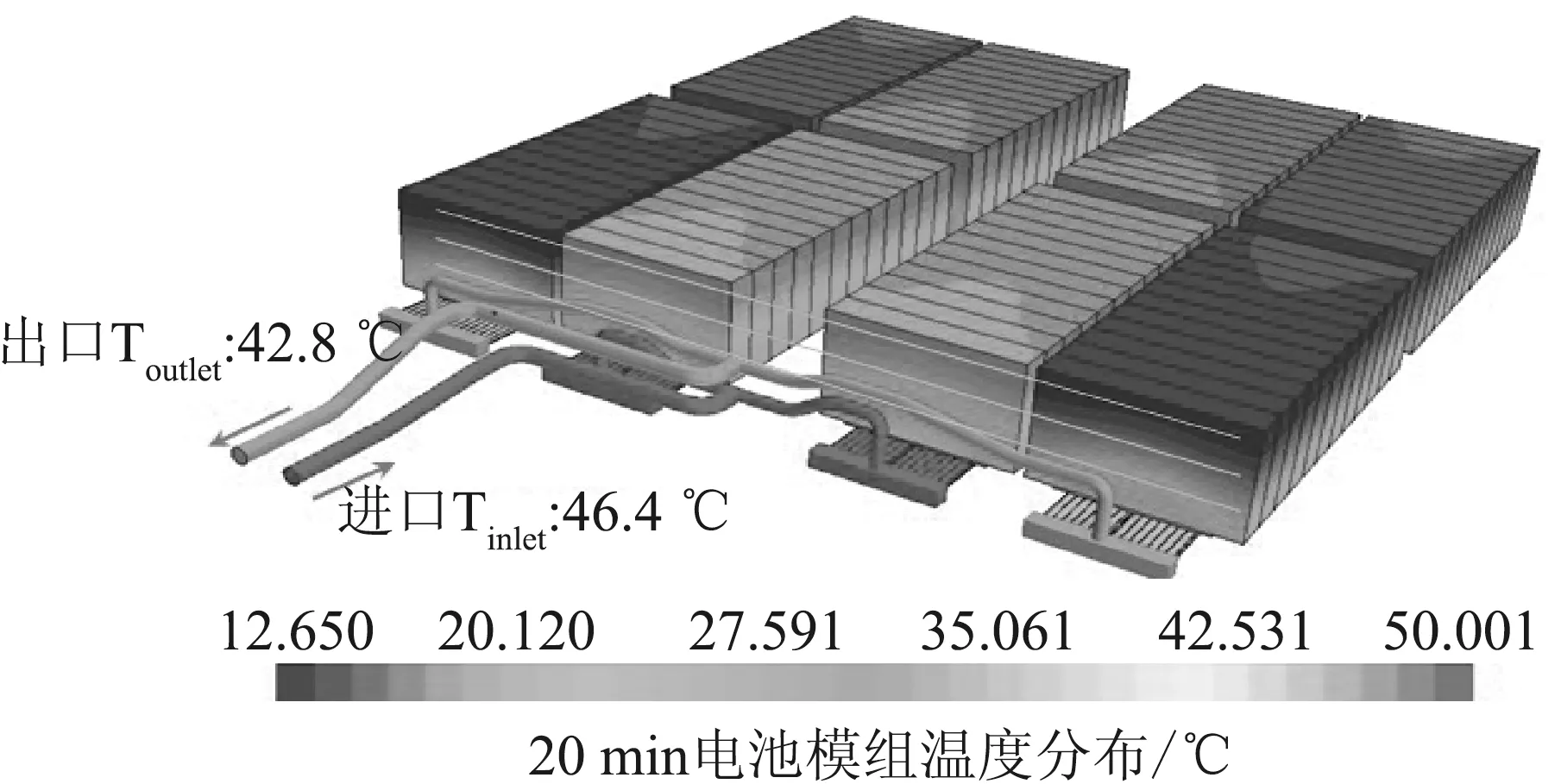

根据整车相关部件性能参数,对温度环境-30 ℃以下的动力电池进行持续加热,其中电池冷却液循环进口流量为12 L/min,高压PTC升温功率为3 kW(受车载充电机功率限制),经过20 min的加热后,电池内部温度分部如图7所示。此时电池内部加热板(即冷却水板)进口温度上升至46.4 ℃,出水口温度为42.8 ℃,进出水口温相差3.6 ℃。

图7 电池加热20 min后电池模组温度分布示意图

根据动力电池充电前加热仿真分析结果,在温度环境-30 ℃下,加热20 min后,动力电池内部平均温度可到达20 ℃左右,已经可以满足全负荷的充电需求。但仿真数据与实际往往会有一定偏差,需要进一步通过试验验证进行优化。

3.2 低温情况下整车试验验证

根据客户的使用需求,整车充电试验设定了2种不同的工况。

(1)在低温-30 ℃环境下,通过一段时间的加热,电池内温度是否能满足充电要求,其结果见表2,平均温度到达15 ℃,基本满足设计期望。

(2)在低温-10 ℃环境下,对比加热系统工作和不工作状态,及对充电时间的影响,其结果见表3。电池满充时间缩短了近40%,基本满足设计期望。

表2 环境温度低于-30 ℃下某电池加热后内部温升

表3 环境温度低于-10 ℃下某电池充电情况

3.3 低温情况下整车充电方案的优化

通过整车试验验证了环境温度在-30 ℃和-10 ℃的效果,基本满足设计期望,也验证了仿真模型和算法的合理性。同时也暴露了一些问题,其中最为关键的问题在于充电过程中加热的时间顺序上。多次试验结果表明,先集中加热再充电的效果是最好的,但在实际使用中,如果发现长时间电池加热没有进入充电状态,或者用户进行紧急短程使用的话,反而无法达到满意效果。因此,针对电池充电过程中的加热时间顺序进行了进一步的研究和优化,设计了加热—充电—加热—充电交替进行的策略。虽然最终效果,比集中加热后再充电增加了约10%的时间,但相比没有加热功能的情况,解决了环境温度在-30 ℃下无法充电的问题,同时在环境温度为-10 ℃条件下缩短了35%的充电时间,达到了设计预期。