非道路高功率发动机的电辅助增压技术

2020-04-03

0 前言

在持续开发涡轮增压器的背景下,德国MTU公司决定将电辅助涡轮增压(e-TC)技术纳入其技术组合中。目前,发动机相继采用涡轮增压器,带废气旁通阀、可变几何截面(VTG)的涡轮增压器,采用电辅助涡轮增压器可进一步提高发动机的瞬态特性。

在非道路应用中也出现了驱动系统电气化的发展趋势,这为现有电气基础设施(如车载网络、存储系统和电力电子元件)的协同效应开辟了道路。与此同时,混合驱动系统还应具备高度灵活性,从而使排放最小化。因此,将电机和内燃机组合在一起,可以随时提供所需的扭矩。如果已经通过电辅助产生足够的增压压力,则负荷的跃变和内燃机自发接通需要与排放最小化一起实现。

e-TC技术的回收能力可以将多余的废气能量输送到车载网络中。此外,电辅助产生的增压压力还可以增加涡轮的临界流量和性能,并省去废气旁通阀。涡轮流动压力降低会产生另一个积极的连带作用,那就是减少换气损失,这有利于在宽广的发动机特性图内降低消耗。

为了使这项技术实现产品化和系列化,MTU公司采用了G&L Innotec公司开发的交叉充电装置[1]。该装置的主要优势在于,不仅可以将这项技术用于现有的涡轮增压器,而且不必放弃ZR系列涡轮增压器的设计原理和理念。

电驱动装置的功能性已通过分析研究和组件试验得到验证[2]。下文通过涡轮增压器试验台和发动机试验台上的试验证明了该技术的有效性。

1 组件试验结果

首先进行电气组件试验、大气隙电机的设计验证和压气机入口的计算流体力学(CFD)分析,然后将废气涡轮增压器(ETC)转换为交叉充电装置,在内部热气试验台上进行了试验。图1为沿涡轮增压器样机(集成大气隙电机)旋转轴轴线的截面图。

图1 转换为交叉充电装置的涡轮增压器ETC ZR1.115.F

该试验分2个阶段进行:第一阶段是研究大气隙电机与压气机的集成程度对改变涡轮增压器重要功能特性的影响。初始试验研究了固定在压气机前的转子磁铁是否影响转子的振动特性,以及废气涡轮增压器是否可以安全地达到极限转速且不引起轴承损坏。试验结果用于确定压气机性能和特性图宽度。在这两个试验中,大气隙电机的定子和转子均由模型替代,模型的几何形状和质量分布与电机部件的几何形状和质量分布相对应。第二阶段是研究电机与涡轮增压器之间的相互作用。试验包括负荷跃变到不同的目标转速,以确定瞬态特性,对不同转速下的稳态点进行观测,以研究连续运行的适用性。

2 功能验证

为了确定向心轴承的稳定性,采用两个偏移90°的涡流传感器测量压气机入口处的轴心轨迹。图2示出了1个径向位移传感器在转速40 000~100 000 r/min升速期间的频率分析,该分析代表了不同机油边界条件下的所有升速情况。在转速40 000~60 000 r/min(660~1 000 Hz)的较低转速范围内,径向路径最初相对较高,并由2个次同步振动分量表征。从转速60 000 r/min开始,径向路径随着转子定心减少了2倍。在全速运行时,次同步振动和转速同步振动均处于相对较低的水平。测定的振动特性为具有独立平衡状态的转子特征,即使压气机叶轮前有附加质量,废气涡轮增压器也可以稳定运行。

图2 径向位移1在升速期间的频率分析

压气机性能检查包括对运行点进口流入量的CFD分析、特性曲线验算,以及试验中的交叉充电装置配置与标准配置的最终比较,结果如图3所示。

图3 流入量CFD分析与特性图验证

根据CFD计算表明,量产废气涡轮增压器的压气机螺母区域出现分离气泡,而交叉充电装置模式通过入流拱顶设计消除了这些气泡,并因此改善了压气机性能。特性图试验证明,这种模式下的压比和效率也得到了提高。

3 电辅助试验

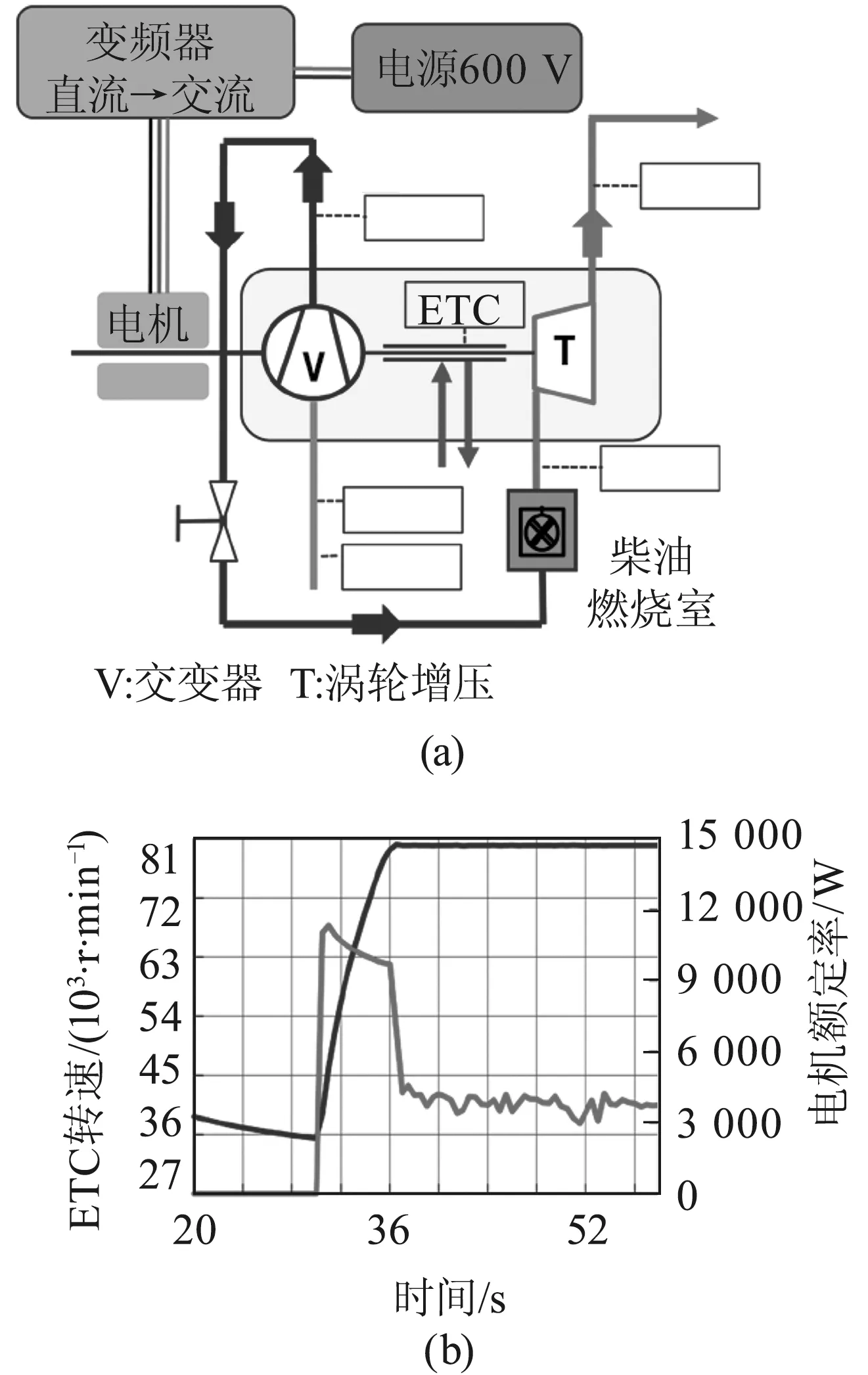

图4示出了热气试验台上的交叉充电装置配置示意图以及采用电辅助的升速结果。除了标准的废气涡轮增压器配置之外,还需要变频器和直流电源来控制电机及供电。采用功率测量仪器测量直流侧(DC)和交流侧(AC)的电子参数。

图4 燃气轮机模式下的交叉充电装置试验结构示意图以及采用电辅助的升速结果

使变频器与大气隙电机的规格相匹配可以充分利用电机潜力。热气试验之前先在电机试验台上进行匹配,同时验证大气隙电机的设计。

热气试验台上的废气涡轮增压器符合燃气轮机工作原理。在向柴油燃烧室供给热量之后,压气机输送的空气可作为涡轮的驱动能量。组件试验证明了这种结构的自增强效果,后续还会将该结构用于内燃机。

图4示出了在35 000~80 000 r/min转速下的负荷跃变结果。在热气试验台上无负荷运行的废气涡轮增压器只能在不超过涡轮入口最高温度的情况下运行,使得该工况点产生增压。当电机通电时,功率消耗急剧增加到约12 kW。废气涡轮增压器的加速得益于从电机获得的扭矩及在燃烧室加热的燃烧空气。通过线性流量控制阀无需精确调节系统中的空气量来控制燃料量。

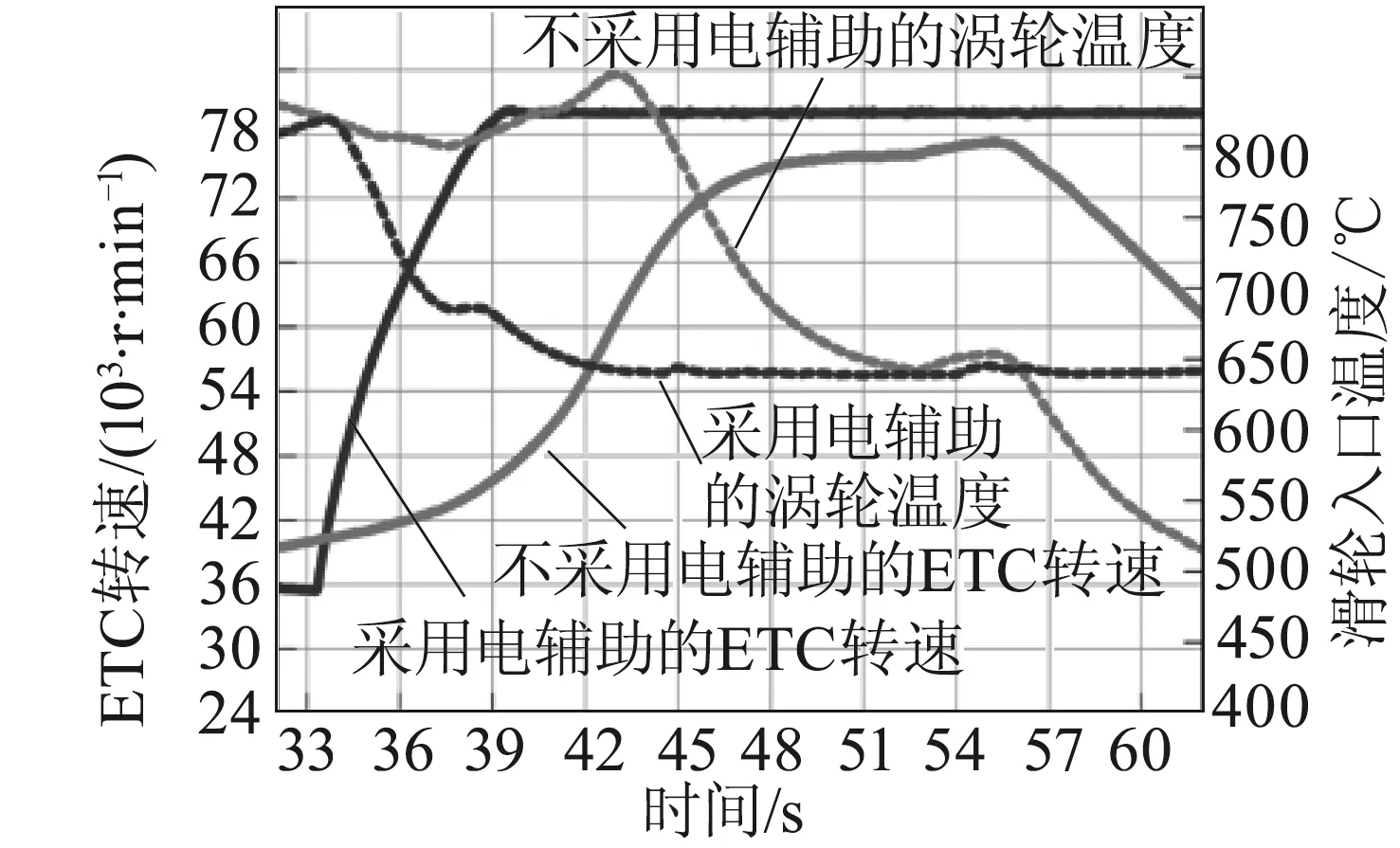

通过热气燃烧室的能量转换来确定转速与输入功率曲线,尽管不能直接将该曲线与内燃机的特定特性进行比较,但它示出了电辅助热动力学系统的功能原理。图5比较了采用电辅助和不采用电辅助的升速情况。

图5 采用电辅助和不采用电辅助的升速比较

最后,研究了大气隙电机在稳态运行下的加热特性。为此,在恒定转速和10 kW的辅助功率下测量电机从100 ℃加热到130 ℃所需的时间。电机允许的最高温度为160 ℃。

试验证明,在恒定功率下加热30 K所需的时间主要取决于转速。所需时间从150 s(36 000 r/min)到840 s(65 000 r/min)不等。因而研究表明,除了增压运行之外还可实现稳态运行,且电机不会马上过热。

4 试验载体选择

为了研究电辅助增压,MTU公司选择890系列小型化发动机作为试验的发动机系统。在发动机开发过程中,特别注意到了发动机机体尺寸的紧凑性。同时为了获得广泛的发动机特性图和更高的额定功率,该发动机系列的增压水平非常高。该11 L 10缸V型发动机的增压系统由2个相同的涡轮增压器组成,这两个涡轮增压器具有可变几何截面,并设置为单级顺序切换模式。发动机在额定功率点(3 800 r/min)的功率为800 kW。作为军用陆地动力系统,响应性是该发动机开发重点,因此对所研究的e-TC系统提出了非常高的要求。

5 分析预测

采用基于GT-Power的一维(1D)过程计算来评估电辅助增压技术对发动机整体性能的影响。在此,确定了电机为涡轮增压器转子提供可利用能量的重要性。该值后续可作为大气隙电机的设计依据。分析证明,通过每个涡轮增压器提供约10.5 kW的额外功率,可以显著改善整个发动机系统的瞬态负荷接收性能和扭矩建立性能。

6 整机试验结果

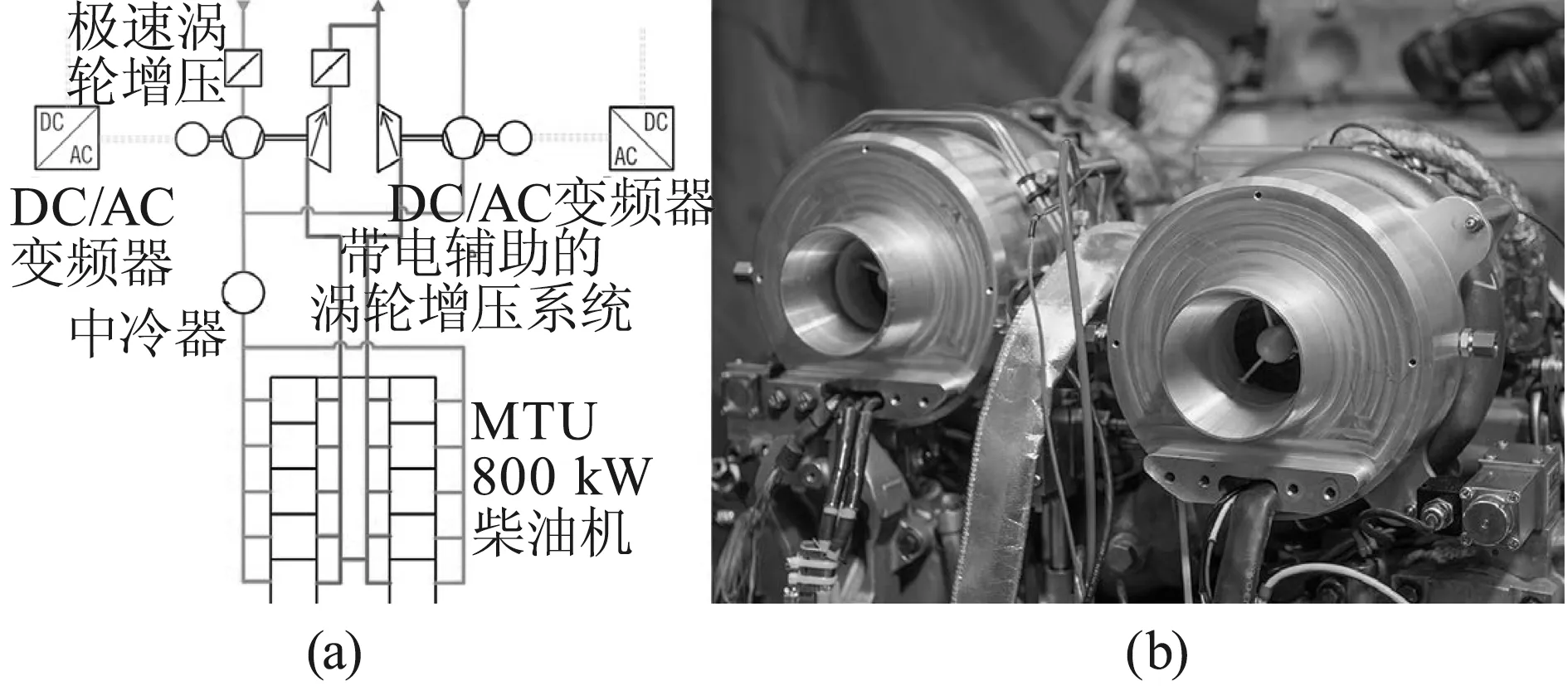

由于作为附加部件的电机非常紧凑,所以可以将改进后的涡轮增压器集成到发动机中。2个DC/AC变频器各由2个固定的直流可变电源设备供电,如图6所示。

图6 MT892柴油机的增压路径图(a)与安装在整机上的电辅助增压结构图(b)

为了确定整个发动机系统的评估标准,首先评估了各种应用下的运行与应用配置情况。稳态和瞬态运行中的极端情况为研究提供了试验标准。同时,也要验证先前计算出的发动机反应。

在试验过程中研究了以下几个方面的系统特性,下文将详细介绍以下几个方面:(1)确定获得扭矩的时间(发动机在恒定转速下形成的扭矩);(2)确定恒定转速下的负荷接收能力;(3)测量柴油机加速过程(起动~稳态);(4)研究永久扩宽发动机特性图;(5)对柴油机排放特性的影响;(6)采用废气涡轮增压器来产生电能(回收操作);(7)通过发动机电控单元(ECU)研究新技术的各种控制策略;(8)变频器输入电压对整机运行特性的影响。

在测量过程中,评估了停用和激活e-TC子系统时的对应比较。试验时主要关注的是发动机整体性能,并对与电有关的参数进行了测量、记录和评估。

停用子系统时可发现轻微的瞬态劣化,这是因为与不带电机的标准系统相比,电机转子使涡轮转子组件的轴增加了额外的质量。这种影响总体来讲是微不足道的。

7 发动机恒定转速下的扭矩发展

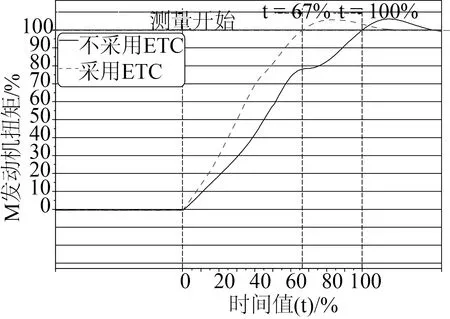

获得扭矩的时间直接反映了涡轮增压器与柴油机相互作用的灵活性。可以在不同边界条件和发动机转速情况下获得扭矩的时间值。为此,通过试验台上控制转速的测功机保持柴油机输出转速恒定。加速踏板的跃变(0~100%)标志着测量的开始,达到最大扭矩后测量结束。

在这种情况下,系统激活时测量时间可减少2.5倍。图7示出了发动机怠速转速点的测量结果。e-TC系统的接通条件决定了在不同情况下所测得的不同时间。图7还示出了整个系统的分析预测。这些都可以在实际运行中加以改进。

图7 采用e-TC和不采用e-TC情况下获得扭矩的时间值

8 发动机恒定转速下的负荷跃变

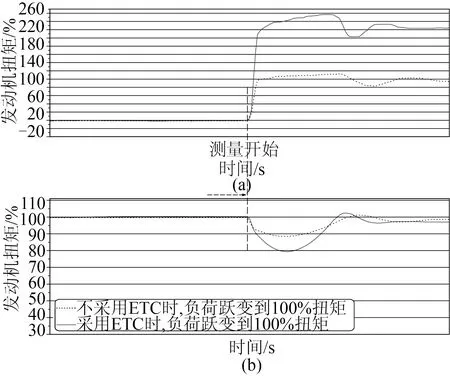

另一个试验点为检测整个系统的负荷跃变能力。为此,在发动机怠速下进行 “数字化”的扭矩跃变。相应的负荷跃变高度完全反映了柴油机可实现的极限。为了更好地比较这种行驶机动性,发动机在转速控制模式下运行。试验台测功机选择的扭矩设定点为测量开始点(图8)。

图8 采用e-TC和不采用e-TC的负荷接收能力

通过电辅助增压,停用e-TC时的最大增加值使得扭矩跃变从100%增加到220%。发动机系统的控制特性也有显著变化,由于扭矩跃变柴油机的转速降幅从12%上升到21%。同样,对这些测量而言,e-TC系统的接通条件是决定性因素。

9 发动机加速度仿真

上述2种测量都研究了e-TC系统在发动机稳态转速下的影响。下文将讨论基于船舶应用特性功率曲线(起动~稳态)或者锁定输出侧的变扭器(失速制动器)的加速过程。

为此,发动机在怠速下运行且基本负荷较小,与客户应用中的基本负荷相当。加速踏板的信号跃变标志着测量开始,达到额定转速点(失速点、发动机全负荷曲线与所研究的螺旋桨曲线的交点)代表测量结束。测量开始与测量结束之间经历的时间代表评估标准(图9)。

图9 发动机加速度(采用e-TC和不采用e-TC)螺旋桨曲线

加速时间可以减少到原始值的67%。停用系统时,在测量时间约70%处可观察到转速停滞,这主要归因于增压装置的顺序切换。增压装置的电辅助技术将这种现象降低到几乎察觉不到的水平。

10 永久扩宽发动机特性图

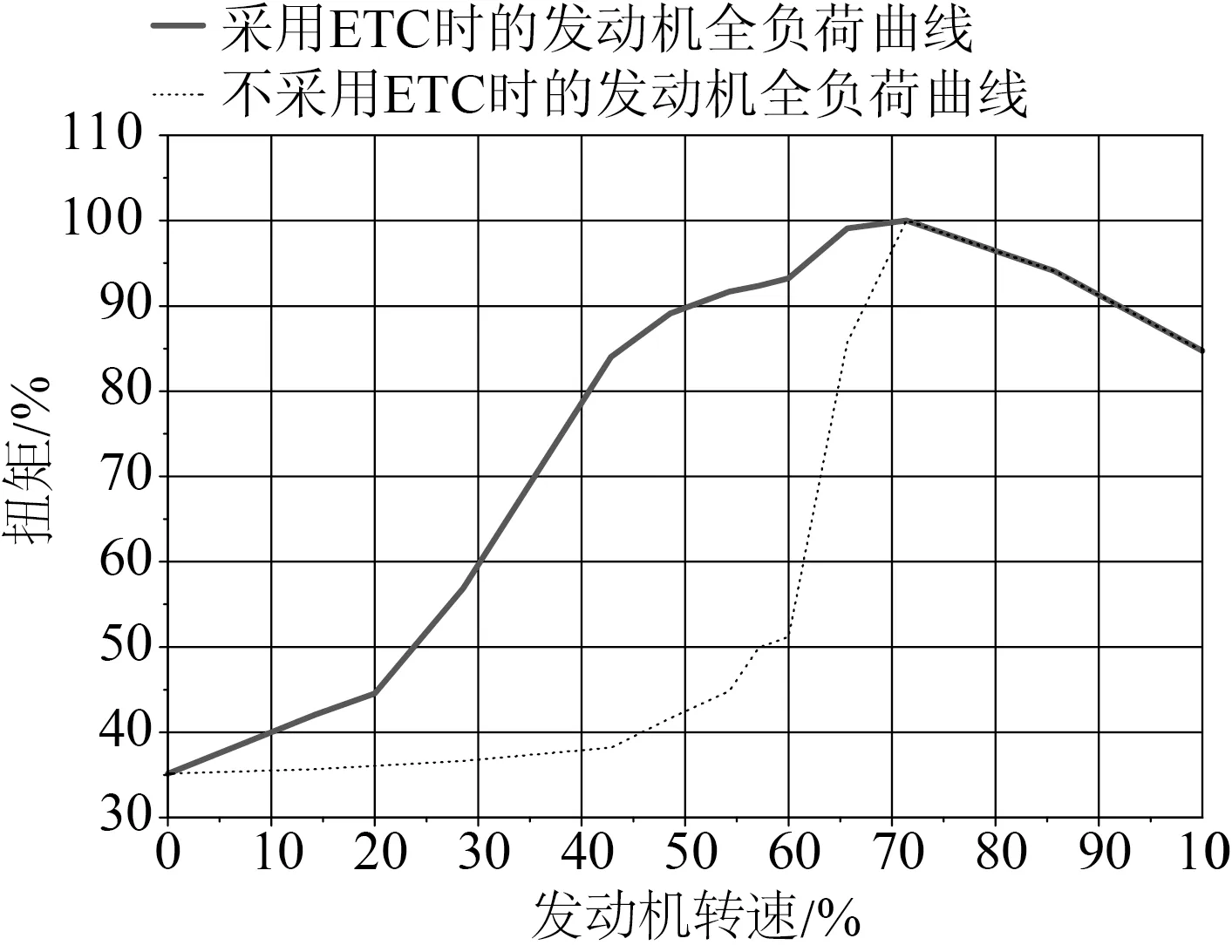

另一个测量主要针对根据增压配置变化的柴油机特性图宽度。在传统的单级增压高性能应用中(例如串联混合驱动应用),高额定功率与特性图宽度之间存在目标冲突。在此类应用中,增压装置的主要设计标准是高额定功率。然而,提高燃油效率需要较宽的发动机特性图。

通过调整后的增压器顺序切换参数仿真这种应用情况。研究了两种技术,一种采用传统的废气涡轮增压技术,另一种采用了电辅助技术。在所研究的发动机转速范围内,发动机可实现的最大扭矩受涡轮上游的废气温度和燃烧过量空气系数(λ)限制。

当达到特定的发动机转速之后,最大扭矩下降,这是因为增压压力不足,必须减少燃油喷射量,以防超出上述极限值(图10)。在第二次测量中,采用e-TC系统可达到更高的发动机扭矩。因此,在所考虑的转速范围内,稳态下实现的发动机扭矩加倍,且不会出现超过发动机极限值的情况。

图10 扩宽稳态发动机特性图

11 结语

通过所述研究验证了e-TC系统的功能。该技术保持了MTU公司涡轮增压器系列的设计原理和理念,并且可以根据需求使用电辅助装置。在发动机试验台上的研究表明,发动机灵活性在非道路应用的所有负荷转换循环中得到显著提升。

下一个开发步骤是将该技术集成到测试车辆中。通过这项技术革新,MTU公司ZR系列涡轮增压器的性能得到显著提升,并因此为客户带来额外的利益。未来的发动机项目将继续采用该技术,以提高瞬态特性并优化燃油消耗。