电动车模块化车身平台

2020-04-03

1 用于电动车的车架方案

汽车电动化已在汽车制造中起到示范性的调整作用,电驱动装置[1]集成到动力总成系统中改变了轿车的结构。特别是在电动车(EV)上,与自承载式车身结构相比,新的车架方案在小批量和中等批量生产的情况下,改变为不同缩放尺寸应用和方案时,新的车架结构确保了明显较高的可缩放性。

蓄电池组的集成及其对碰撞、易维修性、可扩充性和模块化的要求,在新的车架方案中也能很好地进行变换,同时这种方案也支持底盘模块化和电子工程(E/E)结构的模块化,从而在开发和生产中获得了可缩放的效果。Benteler公司采用电驱动系统(BEDS)作为车身车架平台。下文将阐明BEDS覆盖、保障和集成电动车的部分功能模块。

2 整车系统开发的重要性

车辆整个系统的功能要求主要取决于其应用目的、设计方案和法定框架条件,从这些要求就能推导出整车的开发目标,并落实到子系统和零部件上。而开发目标之间的关系往往存在着彼此相互制约,在车辆开发中存在一定的挑战。

在复杂系统的开发中,各子系统和部件集成在整个系统中起着非常重要的作用。整车特别是作为车辆子系统的BEDS就是这种复杂系统的范例。为了整个系统的利益,首先模块化和可缩放的平台理念及制造工艺优化和成本高效益的结构使得必须在子系统及其部件的开发中有所折中,这种理念在BEDS的开发中是具有决定性意义的。

3 轻型铝结构

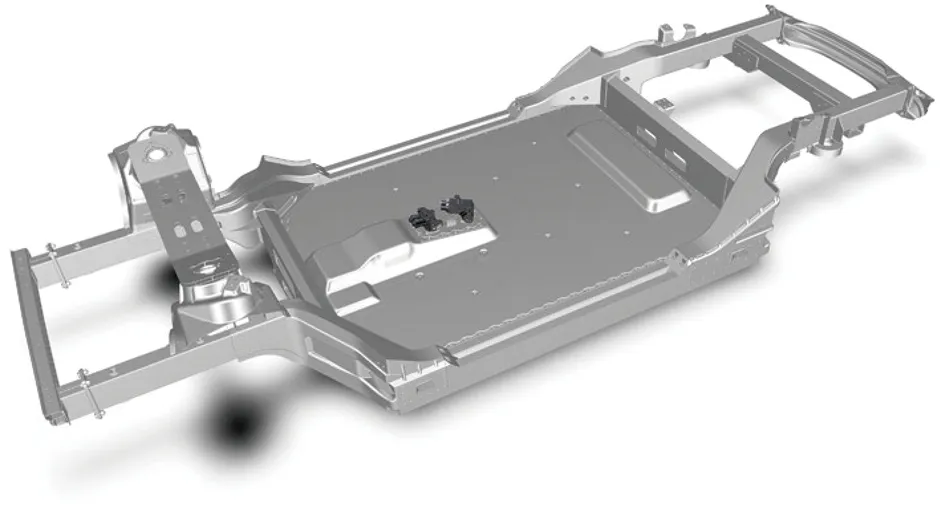

为了平衡在碰撞性能情况下的最佳质量和制造过程中产生的成本,选择铝材作为BEDS的材料方案,不仅用于车架结构(汽车柔性大梁),而且用于蓄电池箱和碰撞管理系统(CMS)(图1),其中主要部件用挤压铝型材制成,因此BEDS可为各种不同等级车型在X和Y方向上进行个别调整。

图1 带有碰撞管理系统和蓄电池箱的车架结构(汽车柔性大梁):主要元件由挤压铝型材组成,因此BEDS适用于各种不同等级车型

汽车柔性大梁由横梁、多个构件和压铸铝接头3个部分组成。由3个部分组成的横梁由具有抗变形能力的外部挤压铝型材、刚性的内部挤压铝型材和上部挤压铝型材组装而成。挤压铝型材与汽车车身和车顶分开。因此在开发和制造过程中,在其设计时及其结构设计中需保持车身结构与汽车柔性大梁无依赖关系。

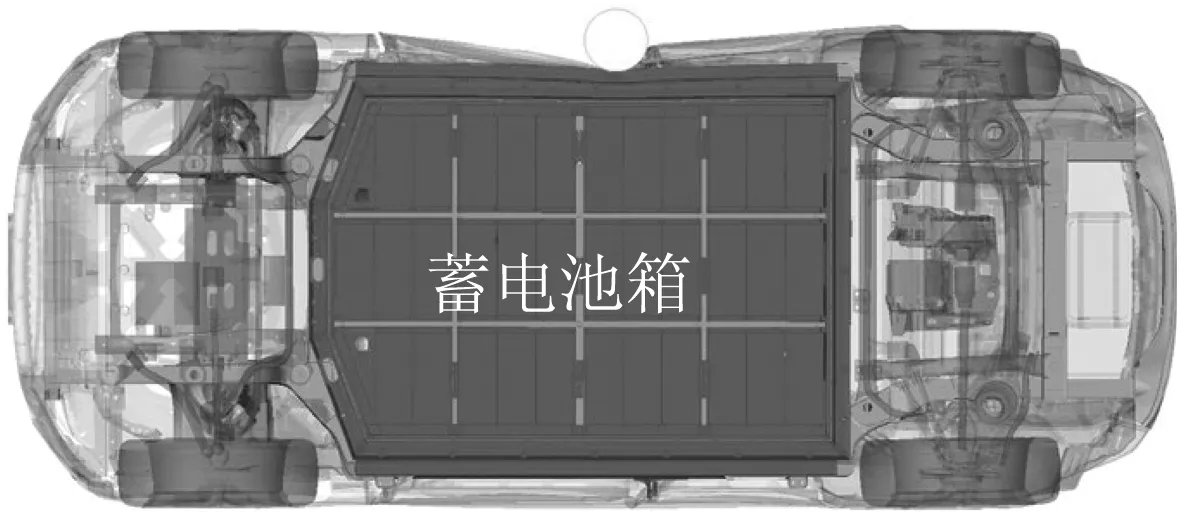

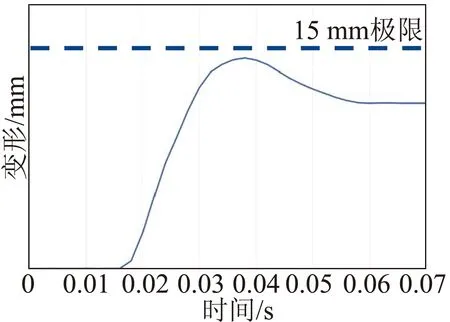

蓄电池箱的功能是安放蓄电池模块,以及保护该模块免受机械损坏和周围环境的影响,为此蓄电池箱由具有抗碰撞的内外框架结构和1块底板组成(图2),后者做成带有整体式冷却系统的薄铝板外壳结构型式。为了确保蓄电池箱的密封性要求,采用了冷金属过渡(CMT)焊接、结构胶粘和自攻螺栓作为粘接技术。蓄电池箱的基础加固底板和顶板都用铝板件制成。蓄电池箱用螺栓紧固在汽车大梁的横梁和构件上,并与汽车大梁形成1个刚性结构,在发生侧面碰撞时呈现出最佳的变形特性(图3和图4)。

图2 蓄电池盒保护蓄电池免受机械损坏和环境影响

图3 蓄电池箱位于车辆中间受到保护

图4 在桩柱侧面碰撞时蓄电池箱的刚性结构呈现出理想的变形特性

4 最佳能量填充密度的模块化蓄电池组

锂离子蓄电池的多样性对汽车工业中的蓄电池开发带来了新的挑战。直到目前为止,尚没有1种蓄电池满足目前对行驶里程和功率方面的要求。基于这个原因,BEDS使用了以镍-锰-钴及其氧化物为基础的棱柱形,电池容量为75 A·h的锂离子电池。这种方案是对电池电化学工作能力、高能量密度和低成本的良好折中。使用这种改进的蓄电池模块和模块化蓄电池组能充分利用结构空间,并且能集成容量为92 kW·h的蓄电池。

BEDS的蓄电池组被设计成102S-3P配置,包括102个串联电池,并联成3组电池。这种蓄电池由34个模块组成,每个模块包含9个电池,这样配置获得了372.3 V额定电压和系统层面上153 (W·h)/kg的总能量密度。这种蓄电池系统5 s内峰值功率316 kW、持续功率136.5 kW、体积能量密度500 (W·h)/L、质量能量密度230 (W·h)/kg。同时,这种蓄电池是直流快速充电的,并且直流充电功率为100 kW,40 min能充电到总电量80%的状态。

为了改善和监测运行时的工作能力,蓄电池管理系统(BMS)承担了诸如电压、电流和温度监测的所有必需的功能,使得每个电池都能在其最佳的运行窗口安全地运行。蓄电池中的电池是为-20~+55 ℃的超常温度设计的,并采用某种平衡功能达到了最长的使用寿命。

5 热管理和温度均匀化

BEDS配备了1种可分缩放的热管理系统,在基本布局上确保高压(HV)蓄电池、电驱动单元(EDU)和使用其他电部件的热安全。为此,应用了3个独立的冷却循环回路,即高温循环回路、低温循环回路和冷却液循环回路。

高温循环回路(用于EDU、充电电子器件和直流转化器(DC-DC))的冷却水最高温度为65 ℃。低温循环回路将蓄电池的最高温度水平控制在45 ℃,通过1个高电压加热器为蓄电池加温,以及1个冷却器来承担冷却蓄电池的任务。

冷却器是通往第三个循环回路和冷却液循环回路的接口,冷却液循环回路中的冷却液(R1234yf)用于向周围环境散热,这种基础系统为蓄电池提供最大10 kW的冷却功率,为EDU提供最大30 kW的冷却功率,并可通过一系列部件对偏离的功率需求进行调整。

满足锂离子蓄电池模块温度控制要求的核心部件是集成在蓄电池壳体中的大面积蓄电池冷却平板形状的水-乙二醇冷却系统,同时这种铝制冷却平板也对外封闭了蓄电池壳体,此外鉴于对安全性的考虑,冷却介质的接头位于蓄电池壳体外部。

蓄电池冷却系统是针对蓄电池组150 kW快速充电而设计的,在确定冷却平板尺寸时重点关注的是实现蓄电池模块内部温度均匀性和冷却水侧液压背压的优化。

为了达到最佳状态,在开发的早期阶段就进行了稳态和瞬态三维计算流体力学(CFD)模拟,最终单独供应冷却液的U形排列的冷却管道获得了最好冷却效果,此外每个区段流程较短限制了顺流而下加热冷却介质,并对温度的均匀性产生了有利的影响。分成的多个区段限制了每个区段所必需的体积流量,从而在较小的结构高度情况下导致了较小的背压。

6 电动车桥模块的行驶性能和振动-噪声-平顺性(NVH)特性

BEDS底盘及其电动前后桥模块都被设计成可缩放型式,并且可由制造商单独使用。所谓的“E-底盘”集成了BEDS,而车辆的动力学性能可根据用户的要求进行改装。由电动机、变速器和变流器组成EDU与Bosch公司E-车桥一起作为预配置方案以供使用。

底盘模块组合部件可用于各种不同等级车型(图5)。B/C级车型将采用E-McPherson前桥结构和电驱动复合导杆后桥结构,而D、E和F级车型的模块组合部件则采用双横向导杆电动前桥方案和5导杆后桥方案。

图5 BEDS的E底盘及其电动前桥和后桥模块被设计成可缩放方式——底盘模块组合部件可用于各种不同等级车型

被改装成电驱动的前桥模块通过较低的碰撞途径来满足更高的车辆要求,而后桥模块则用于考察最佳的起步前倾特性。结构空间容许采用螺旋弹簧或空气弹簧的弹性减振系统。

双隔离的EDU支承方案能满足所期望的NVH性能。与Vibracoustic公司共同设计了支承装置,其定位、刚度和减振都以详细的频率分析为基础,避免了不利的共振区域。

7 电子工程的结构和安全性

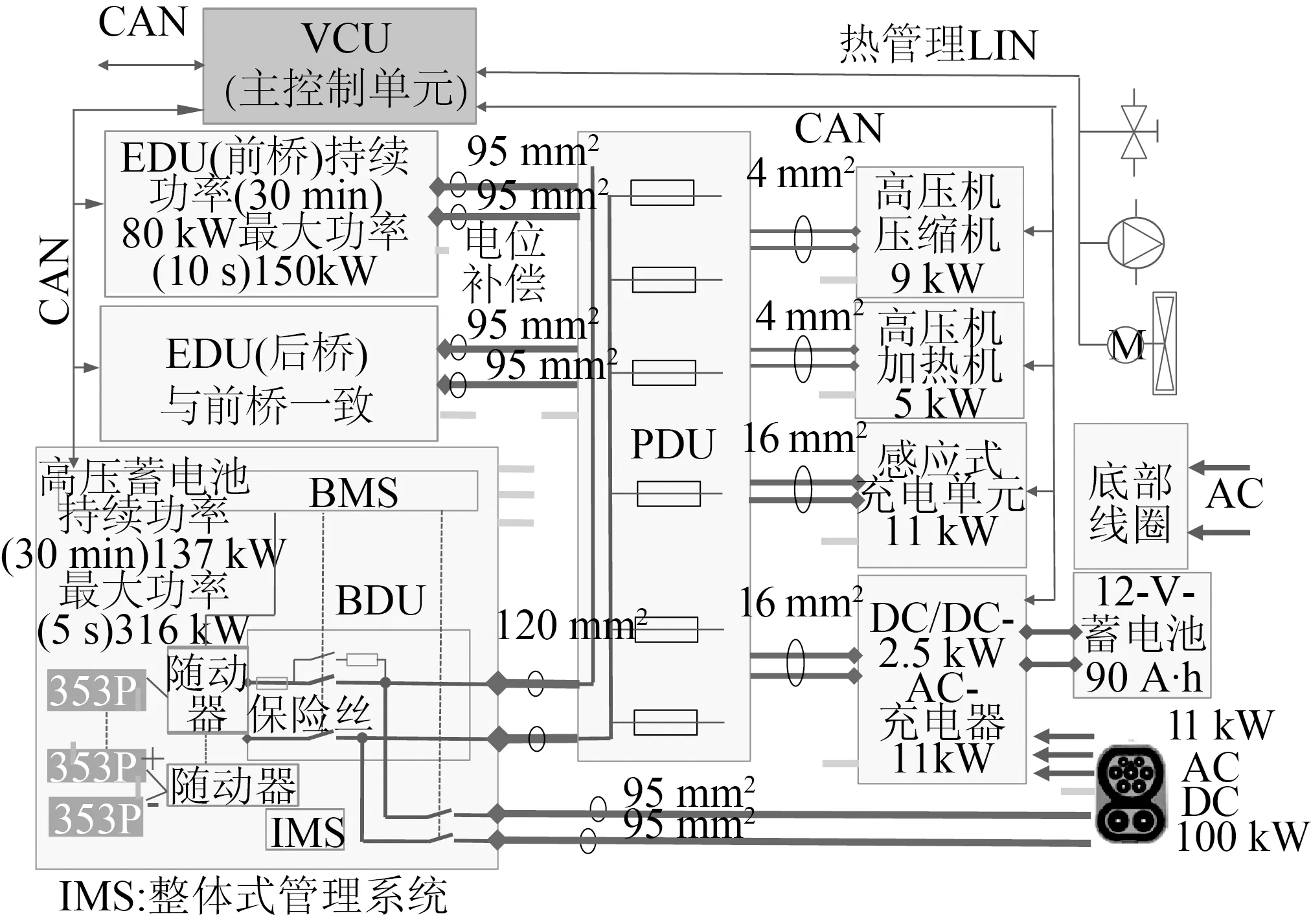

BEDS的E/E结构是可缩放式的,使得所有关联的电子部件之间具有良好和安全可靠的能量与信号分配(图6),但是要有利于整车电路的布局。其中功率分配单元(PDU)集中分配能量,而汽车中央控制单元(VCU)控制所有的电子部件,采用这种方式就能实现灵活的变化,例如每个车桥用2个EDU或者前车桥、后车桥各布置1个EDU。

VCU还承担了3种可能的充电方式:交流(AC)充电、DC充电和无电缆充电。用于DC充电的高压继电器集成在高压蓄电池箱中,而车载充电装置(AC充电器)则与DC-DC充电器一起集成在壳体中。

E/E结构同样也必须满足标准要求的所有安全性。高电压确定的功率贯穿所有的电子部件并安全地提供电功率,因此当拔掉高压插头时,蓄电池切断单元(BDU)就立即切断高电压(400 V)(图6)。同样,应预先设置机舱中维修工作用的分离点和救火队用的分离点。高压蓄电池中的绝缘监测装置(IMD)用于监测高压电功率与汽车接地之间的绝缘电阻。

图6 方块电路图:BEDS的可缩放式E/E结构使得所有关联的电子部件之间能具有良好与安全可靠的能量和信号分配

8 成本效益和可缩放式制造

在设计生产系统时要适应于模块化产品结构,产品设计也必须延伸到以用户为导向的BEDS业务模式之中。通过模块化平台、装备状况和装配程度都可进行设置。这样即使进行小批量生产也能确保达到较高的成本效益,最终的装配系统及其所属的供应链尽可能按人数和方案灵活设计。

同时,汽车装配方案的基本变化对于这种高度的灵活性是具有决定性意义的。这种生产方式的核心组成部分是工艺模块的制造结构,借助于零件载体(无人操纵输送系统)的装配工位,以及放弃模块所需的生产周期,因为生产方式可能取决于相应变化的需要,因此生产组织可能取决于装配过程的变化。除此之外,这种工艺模式使得装配步骤进行阶梯式布置,并在批量增加的情况下无需倍增总的装配流水线。因此,BEDS是在实现最佳性能和最低成本的汽车电动化中具有决定性意义的重要步骤。