移动式工业X射线探伤箱的研究与开发

2020-04-02成丽妹赵越

成丽妹 赵越

中国海洋大学材料科学与工程学院 山东青岛 266100

1 引言

X射线,其波长在0.001~10.0nm范围内,是一种比可见光的波长短得多的电磁波。1895年,德国物理学家Wilhelm Röntgen发现了一种可以穿透普通光线所不能穿透的某些物质的射线——X射线,又称为“伦琴射线”,并利用该射线拍出了第一张手骨照片,由此打开了医学应用与工业应用X射线新世界的大门。在医学应用方面,人们不仅可以利用X射线便捷高效地获得医疗影像,以诊断人体内部某一部分是否正常,还可以利用X射线抑制或破坏病变细胞,以达到治愈疾病的效果。在工业上,更可以通过X射线获得工业影像,来观察工件内部结构或判断工件内部缺陷。经过了多年的发展,X射线在工业上的应用已然成熟,但在家电行业制冷系统的管路焊接质量检测方面应用的案例却寥寥无几。

从工艺结构上来看,冰箱、冷柜、空调等家用电器设备的制冷系统实际上是由压缩机、冷凝器、蒸发器、干燥过滤器和毛细管焊接而成的封闭回路,其依靠制冷剂在此回路中不断地循环流动,以达到制冷效果。因此,制冷剂泄漏是影响制冷效果的关键因素。通常来说,管材自身缺陷以及焊接缺陷都能导致制冷剂的泄漏,而焊接缺陷所导致的焊漏则是其中最主要的原因。在企业中,为避免出现大批量焊漏而导致的企业亏损,工艺现场常常采用传统的解剖手段对制冷管路的焊接质量进行抽检,此种方法不仅费时费力,且受主观判断的影响大,检测精度较低。现有的工业X射线探伤技术不仅鲜少应用于此类管路的焊接质量检测方面,探伤过程更是需要借助占地面积大且造价高昂的射线屏蔽铅室。

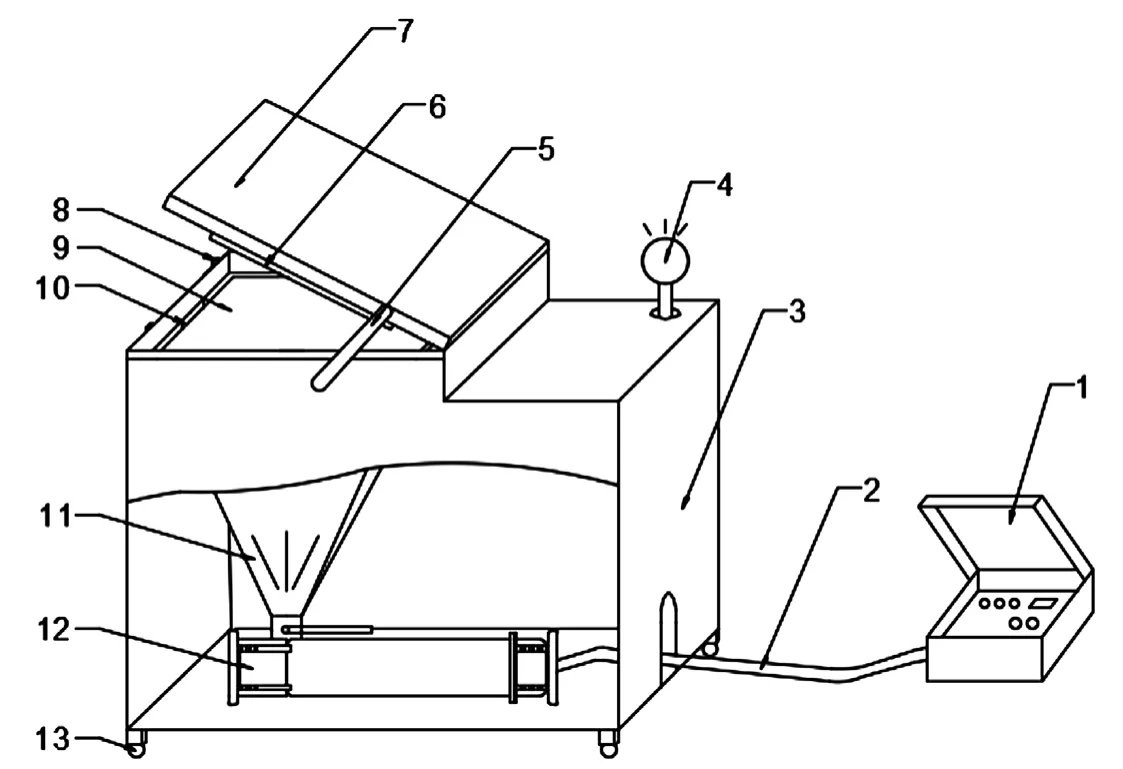

以此为背景,笔者研究开发了一种省时省力、操作简单高效、检测精度较高、占地面积小、成本低,且适用于家电行业小直径制冷管路焊接质量检测的移动式工业X射线探伤箱,如图1所示为移动式工业X射线探伤箱的箱体。

2 设计原理

2.1 X射线照相检测技术

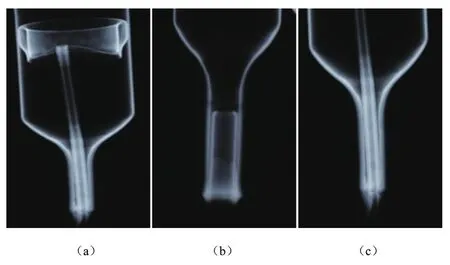

X射线照相检测技术是X射线探伤的一种常见方法,按照射线的衰减规律,当射线穿过物体时,物体将对射线产生吸收作用,由于不同的物质对射线的吸收作用不同,因此,在底片上将形成不同黑度的图像,从而可从得到的图像对物体的状况作出判断[1],如图2所示为3个不同的干燥过滤器与毛细管铜-铜钎焊管路焊接接头的探伤结果。图2中(a)毛细管插入过深,损坏滤网;(b)过上焊点插管过浅,容易焊堵、焊漏;(c)装配间隙过大,填料过少。

2.2 铅板屏蔽X射线防护功能

X射线在工业上着发挥巨大作用的同时,也由于其具有辐射生物效应,会对人体产生一定的危害,轻者恶心晕厥,重者危及生命安全。射线防护的目的在于控制辐射对人体的照射,使之保持在可以接受的最低水平,保证个人所受到的当量剂量不超过规定标准[2],因此在X射线探伤过程中做好安全防护工作具有十分重大的意义。研究表明,X射线穿透物体时,会被不同程度的吸收,原子序数越高、密度越大的物质吸收X射线的能力也越强。铅的密度为11.3437×103kg/m3,是自然界中密度比较大的物质,且相较于其他如金、钨等密度更大的物质,自身不具有放射性、价格低廉,且已被广泛应用于射线屏蔽。因此,在移动式工业X射线探伤箱的设计过程中,采用防辐射铅板来屏蔽X射线,以达到防护的目的。

图1 移动式工业X射线探伤箱箱体

图2 干燥过滤器与毛细管铜-铜钎焊管路焊接接头探伤结果

图3 移动式工业X射线探伤箱结构示意图

3 结构设计

移动式工业X射线探伤箱主要由携带式工业X射线探伤机、X射线屏蔽防护装置、载物装置及其他零部件组成,该设备的最大外形尺寸为:800mm×600mm×800mm,其结构示意图如图3所示。图3中,1-控制器、2-低压连接电缆、3-箱体、4-警示红灯、5-液压杆、6-海绵垫、7-箱盖、8-安全锁、9-载物台、10-支架、11-铅筒、12-X射线发生装置、13-万向轮。

3.1 携带式工业X射线探伤机

携带式工业X射线探伤机是一种工业中常用的无损检测仪器,主要由射线发生器、控制箱和低压连接电缆三部分组成,因其体积小、重量轻、便于移动、操作方便等优点而被广泛应用于工业射线检测当中。根据国家标准GB/T 26838-2011《无损检测仪器 携带式工业X射线探伤机》[3],携带式工业X射线探伤机分为XXQ、XXY、XXH和XXG四大系列,每个系列又可根据X射线机主参数的不同而分出不同的型号。在该设备的设计过程中,研发人员可根据用户不同的使用需求配置不同系列、不同型号的携带式工业X射线探伤机,本文所示的X射线探伤底片均由型号为XXQ-1005的便携式X射线探伤机拍摄而成。

3.2 X射线屏蔽防护装置

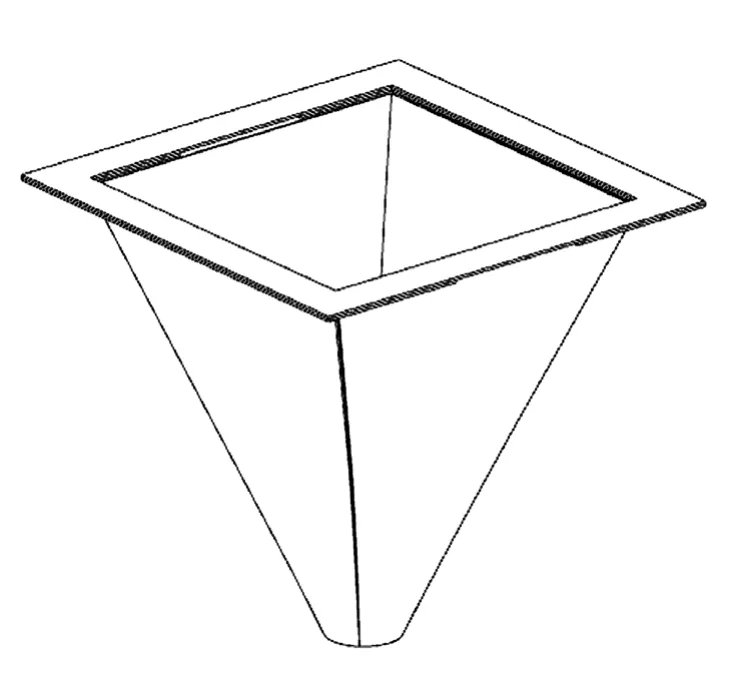

X射线屏蔽防护装置主要包括箱盖与铅筒两部分。其中,箱盖由钢板与铅板组成;铅筒由铅板加工而成,采用“上方下圆”结构,如图4所示。设备中所用铅板的厚度需由研发人员根据X射线探伤机的最大管电压,并参考GBZ/T 250-2014《工业X射线探伤室辐射屏蔽规范》[4]中的“探伤室辐射屏蔽估算方法”计算得出。

一方面,铅筒的“上方”结构与箱盖铅板、“下圆”结构与X射线机探头紧密配合,形成一个密闭的铅屏蔽结构,有效实现对X射线的屏蔽,以确保射线检测人员和公众的安全;另一方面,铅筒采用“上方下圆”而不是“方形”的结构,可以有效减轻设备重量,降低生产成本。

3.3 载物装置

载物装置用来放置待测工件及暗袋,考虑到要有一定的承重能力且尽可能少的吸收X射线,避免干扰工件探伤过程,故将其设计为支撑架与载物木板的组合结构,如图5所示为载物架结构示意图。

3.4 其他零部件

除上述主要结构外,移动式工业X射线探伤箱还设置有警示红灯、安全锁等装置,以免设备在运行过程中误开伤人;箱盖上贴有一层海绵垫,用来固定待测样品;箱盖与箱体之间采用液压杆的连接方式,不仅能使开盖过程轻便省力,更能起到支撑作用,保证探伤工作人员在放件、取件过程的安全性;设备底部装有万向轮,方便运输和挪动。

图4 铅筒

图5 载物架结构示意图

图6 冷凝器、干燥过滤器、毛细管管路连接实物图

图7 铜-钢管焊接接头探伤结果放大图

4 检测对象

适用于该移动式工业X射线探伤箱进行探伤检测的小直径管路焊接接头主要包括:铜-钢管焊接接头、铜-铝管焊接接头、钢-钢管焊接接头、铜-铜管焊接接头、铝-铝管焊接接头五种,如在家电制冷系统中常见的干燥过滤器与冷凝器的铜-钢管焊接接头、回气管与蒸发器的铜-铝管焊接接头、干燥过滤器与毛细管的铜-铜管焊接接头等,如图6所示为从某企业所生产的冷柜上拆解下来的冷凝器、干燥过滤器和毛细管管路连接实物图。图6中左侧接头为冷凝器与干燥过滤器的钢-铜管焊接接头;右侧接头为干燥过滤器与毛细管的铜-铜管焊接接头。

使用移动式工业X射线探伤箱对某铜-钢管焊接接头进行两次不同角度的X射线探伤检测,其结果如图7所示。通过观察该组图片,可以清晰地看到两根管路影像重叠之处存在许多或大或小、形状不规则的阴影区域,即为焊缝处存在的未熔合和气孔缺陷。

再将该接头沿如图7所示的红色线段所在的截面解剖,发现该接头确实存在未熔合和气孔缺陷,如图8所示。

5 操作步骤

使用移动式工业X射线探伤箱进行工件探伤可大致分为探伤准备、探伤作业和探伤结果处理三大阶段。

5.1 探伤准备

第一阶段为探伤准备阶段,主要包括:耗材准备、获取工件、标记工件、固定工件、放置工件及安全检查等工作。

5.1.1 耗材准备

耗材准备是指探伤作业人员应提前准备好显影液、定影液以及工业用X射线胶片等完成工件探伤所必备的耗材,其中工业用X射线胶片需要在暗室中放入暗袋,未完成洗片步骤前不可被安全灯红光以外的光线照射。

5.1.2 获取工件

获取工件是指获取待探伤工件,如已知某台家电产品内部结构中的制冷管路焊接接头存在不良问题,但不能直接对其进行X射线探伤,而是需要由工作人员主动将存在问题的焊接接头截取下来后再做检测。

5.1.3 标记工件

标记工件分为两部分,第一部分是指在探伤多个工件时,探伤作业人员需要对每个工件进行编号,如在每个工件上贴标签;第二部分是指在固定工件时对其进行铅字标记,目的是使标记信息能够在工业用X射线胶片上显示出来。

5.1.4 固定工件

固定工件是指将待探伤工件固定在装有工业用X射线胶片的暗袋上,如用双面胶固定,其中需要探伤的部位应居中固定,且一次可探伤多个工件,如图9所示。

5.1.5 放置工件

放置工件是指将固定在一起的待探伤工件和暗袋按照“工件在下,暗袋在上”的位置关系放置在移动式工业X射线探伤箱的载物木板上。

5.1.6 安全检查

安全检查是探伤作业人员在进行X射线探伤前需要完成的一项重要工作,主要包括:确认设备各线路连接完好且无老化损伤,确认警示红灯、安全锁等装置完好无异常。

图8 铜-钢管焊接接头解剖图

图9 固定工件

图10 钢-钢管焊接接头实物图及探伤结果放大图

5.2 探伤作业

第二阶段为探伤作业阶段,操作人员需穿戴好防护铅服,并随身配备核辐射检测仪,待调节好设备参数后,按下设备控制箱的“高压开”按钮,即可开始探伤作业。当进行连续多次探伤作业时,每结束一次探伤作业需要让设备休息4min左右,再进行下一次探伤。在此阶段,非操作人员应禁止靠近探伤作业区域,操作人员也应在距离设备箱体1米开外处等候,并时刻注意观察核辐射检测仪的数值变化,一旦出现异常,应立即按下控制器“高压关”按钮,停止探伤作业。

考虑到X射线探伤的检测结果是将三维立体结构以二维平面图像的形式在底片上呈现出来,所以X射线照射角度的不同势必会在一定程度上影响到最终的检测结果。如图10所示,在对某钢-钢管焊接接头进行第一次正面探伤时,仅在焊接接头处发现少数气孔;但将其翻转90°进行第二次侧面探伤时,却在焊接接头处发现了大量气孔。因此,规定每个工件都应进行两次探伤:一次正面探伤和一次翻转90°后的侧面探伤,并结合两次探伤结果评价工件的焊接质量。

表1 移动式工业X射线探伤箱作业中辐射环境定点监测结果(单位:μSv/h)

5.3 探伤结果处理

第三阶段是探伤结果处理阶段,包括洗片、观片和评片三步。

洗片过程是指操作人员通过显影、水洗、定影、水洗及干燥五步,在工业X射线胶片上获得清晰的工件投影影像的过程,有手工洗片和自动洗片两种方式。由于工业X射线胶片具有感光性,因此该过程应在装有安全红灯、不透光的暗室中进行。

观片过程一般借助观片灯及光学放大镜在光线较暗处进行,并将观察到的工件影像拍照记录。

评片过程是根据工业X射线胶片上所获得的工件影像进行质量评价的过程,对于制冷管路焊接接头的质量检测,一般主要评价其钎焊深度、有无气孔、有无未熔合及有无夹杂等问题。

6 安全作业检测

由于X射线探伤机只会在通电情况下产生并释放出X射线,因此进行X射线探伤作业的单位,应严格遵守GBZ 117-2015《工业X射线探伤防护要求》[5]中所述的“工业X射线探伤室探伤的防护要求”和“工业X射线现场探伤的放射防护要求”,并根据“放射防护检测”制定好放射防护监测计划。笔者依据该标准对作业过程中周围的辐射水平进行了定点监测,首先设定移动式工业X射线探伤箱的曝光参数为最大管电压100kV、时长3min,然后使用贝利特FS2011+核辐射检测仪对预选监测点位各自重复进行5次监测,最后取监测数值中的最小值和最大值为其空气吸收剂量率范围。

未作业时,检测仪显示设备周围辐射剂量率在0.08μSv/h~0.12μSv/h之间波动;作业时,检测结果如表1所示,各监测点位的空气吸收剂量率整体维持在0.08μSv/h~1.69μSv/h之间,低于标准中“防护安全要求”规定的关注点最高剂量率2.5μSv/h。出于安全性的考虑,作业单位仍应将人员关注点设在距离设备箱体1米以外的区域。

7 前景与展望

在家电行业,应用X射线探伤技术后,升级了制冷管路焊接质量的检测方法,更加清晰和有规则地反映了制冷管路的焊接状况,对于提升制冷管路的焊接质量有很大的帮助[6],且能有效地降低企业损失。当然,该设备不仅适用于小直径制冷系统焊接管路的质量检测方面,更可以用于焊工操作的培训设备。目前该设备已在某家电企业展开使用,效果良好。如今,伴随着科技的不断进步,X射线照相检测技术不断被X射线数字实时成像检测技术所代替,移动式工业X射线探伤箱也将会紧跟时代的发展潮流,朝更高效、更安全、更可靠的方向迈进。