玄武岩颗粒增强7A04铝基复合材料的界面结构及力学行为

2020-04-02范才河胡泽艺陈喜红周新鹏阳建君

范才河,胡泽艺,陈喜红,周新鹏,欧 玲,阳建君

玄武岩颗粒增强7A04铝基复合材料的界面结构及力学行为

范才河1,胡泽艺1,陈喜红2,周新鹏2,欧 玲1,阳建君1

(1. 湖南工业大学 冶金与材料工程学院,株洲 412007;2. 中国中车 株洲电力机车有限公司,株洲 412007)

采用喷射成形技术制备7A04铝合金及玄武岩颗粒增强7A04铝合金复合材料,利用金相显微镜(OM)、透射电镜(TEM)、扫描电镜(SEM)和能谱(EDS)分析复合材料微观组织和界面结构,对比研究复合材料的力学性能。结果表明:玄武岩颗粒在铝基体中弥散分布,并与铝基体形成强力结合界面,玄武岩颗粒边缘的SiO2不断被反应生成的Al2O3取代,形成一层几十纳米厚度的高温反应层,反应生成的Al2O3强化玄武岩颗粒与铝基体的结合界面;弥散分布的玄武岩颗粒促进基体中位错增殖、空位形成和析出相的析出,析出相主要以板状的(MgZn2)相和亮白色条状或椭球状的(Al2Mg3Zn3)相为主,结合界面、高位错密度及弥散分布的第二相显著提高复合材料的力学性能,添加玄武岩颗粒的7A04铝合金复合材料的屈服强度和极限拉伸强度分别达667 MPa 和696 MPa,与未添加玄武岩颗粒的7A04铝合金相比分别提高10.4%和10.1%。

玄武岩颗粒;铝基复合材料;微观结构;界面结构;力学性能

玄武岩纤维由于具有高的强度、优良的耐磨性能和化学稳定性等,已用来制备性能优异的树脂基复合材料[1−4],在摩擦材料、隔热材料、建筑材料以及装饰材料等方面的应用研究也有大量的报道[5−9]。特别是近年来,采用玄武岩纤维制备金属基复合材料也有了探索性的研究[10−14]。AKHLAGHI等[10]通过研究玄武岩纤维增强金属基复合材料中纤维的热行为,发现随着温度的提高和纤维暴露时间的延长,材料强度显著下降。VANNAN等[11−12]发现压力浸渗是制备玄武岩纤维增强铝基复合材料的理想方法,但随着纤维体积分数的增加,复合材料的延展性明显降低。KARTHIGEYAN等[13]研究发现在玄武岩短纤维表面镀铜可以提高玄武岩纤维与基体间界面的结合力。谢雨凌等[14]采用压力浸渗法制备了玄武岩纤维增强铝基复合材料,分析了玄武岩纤维与铝基体之间界面的主要反应及反应层对界面结合强度的作用。可见,已有的研究主要集中在玄武岩纤维增强金属基复合材料方面的研究,而玄武岩颗粒增强金属基复合材料的研究尚未见报道。

本文作者采用喷射成形技术来制备玄武岩颗粒增强7A04铝基复合材料,对比研究玄武岩颗粒对铝基体的微观组织、界面结构及力学形为的影响,探讨玄武岩颗粒在铝基体中的强化机制,为玄武岩颗粒增强铝基复合材料的工业化应用奠定理论基础。

1. 实验

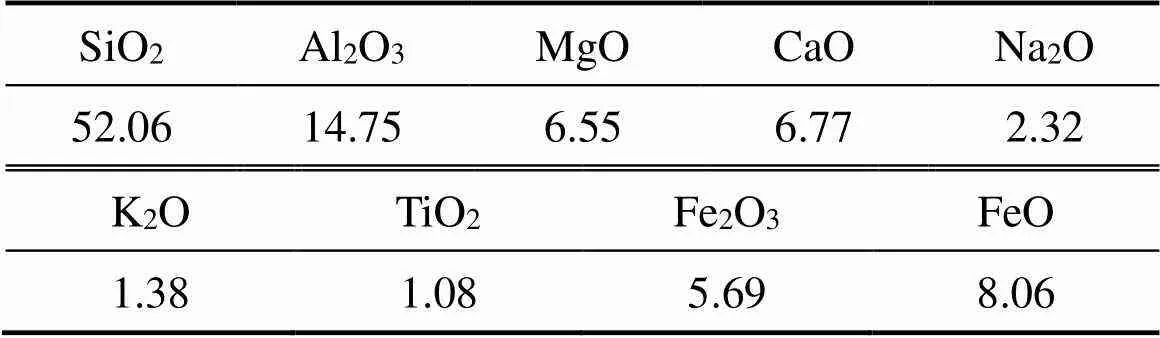

采用7A04铝合金作为基体材料,自制的玄武岩颗粒为增强相。7A04铝合金的化学成分为Al- 6.1Zn-2.4Mg-1.6Cu(质量分数,%),杂质Fe、Si含量小于0.2%。玄武岩颗粒的成分如表1所列,颗粒尺寸介于1~10 μm之间,其形貌如图1所示。本实验选取的玄武岩颗粒的2.72 g/cm3,使用温度为13~923 K,线膨胀系数为5.5×10−6/K。

在自行研制的SF380大型喷射成形设备上制备7A04铝合金和玄武岩颗粒增强7A04铝合金复合材料。铝合金在石墨坩埚中进行熔炼,熔炼温度为1053 K,整个熔炼和精炼过程均采用无水N2保护,以减少合金的氧化;Zn、Mg和Cu均以中间合金Al-40Zn、Al-50Mg和Al-20Cu的方式加入。铝合金精炼完成后升温到1103 K,经过密封流道浇入已预热的石墨坩埚中,坩埚中的熔液通过内孔径为3~5 mm的导液管流出,并在雾化器中雾化。采用定量送粉装置向雾化器中输送玄武岩颗粒,颗粒在雾化器中与高压N2(压力为0.5~1.5 MPa)充分混合。玄武岩颗粒与已雾化的固、液态颗粒共同沉积在距雾化器约100~250 mm的圆形铁基体板上,制备出150 mm×1000 mm的玄武岩颗粒增强铝基复合材料沉积坯,沉积坯中含2%~5%(体积分数)的玄武岩颗粒。将7A04Al和BP/7A04Al复合材料沉积坯加工成120 mm×500 mm的圆锭后在723 K温度下挤压成30mm的圆棒,挤压比为16:1。圆棒经733 K固溶1.5 h后淬火,在393 K时效18 h后测试其微观组织和力学性能。

图1 玄武岩颗粒的形貌

表1 玄武岩颗粒化学成分

采用M6光学显微镜(OM)观察增强颗粒在铝基体中的分布及形貌,采用Helios Nanolab 600i扫描电镜(SEM)和Titan G2 60−300透射电镜(TEM)分析试样的微观结构,透射试样采用机械预减薄至80 um左右后进行双喷电解,电解液为硝酸+甲醇(硝酸和甲醇的体积比为1:3),温度低于248 K。采用INCA OXFORD能谱仪分析试样的元素构成。在Instron 3369拉伸机上进行试样的室温拉伸性能测试,拉伸速度为 1.0 mm/min。

2 实验结果

2.1 显微组织

喷射成形7A04Al和玄武岩颗粒增强7A04铝合金复合材料的金相显微组织如图2所示。由图2可见,喷射成形7A04Al坯料存在一定量的孔隙,致密度约为95%,需经后续致密化加工实现完全致密(见图2(a));玄武岩颗粒弥散分布在铝基体中,没有观察到玄武岩颗粒团聚现象,大部分玄武岩颗粒粒度介于1~10 μm之间,与SEM像所示的颗粒尺寸完全一致(见图1),这表明不同尺寸的增强颗粒均可在喷射成形过程中被有效捕获并均匀分布。同时可见,铝合金基体存在少量的孔隙,但增强颗粒与基体界面结合良好(见图2(b))。

图2 喷射成形7A04Al和BP/7A04Al复合材料的金相组织

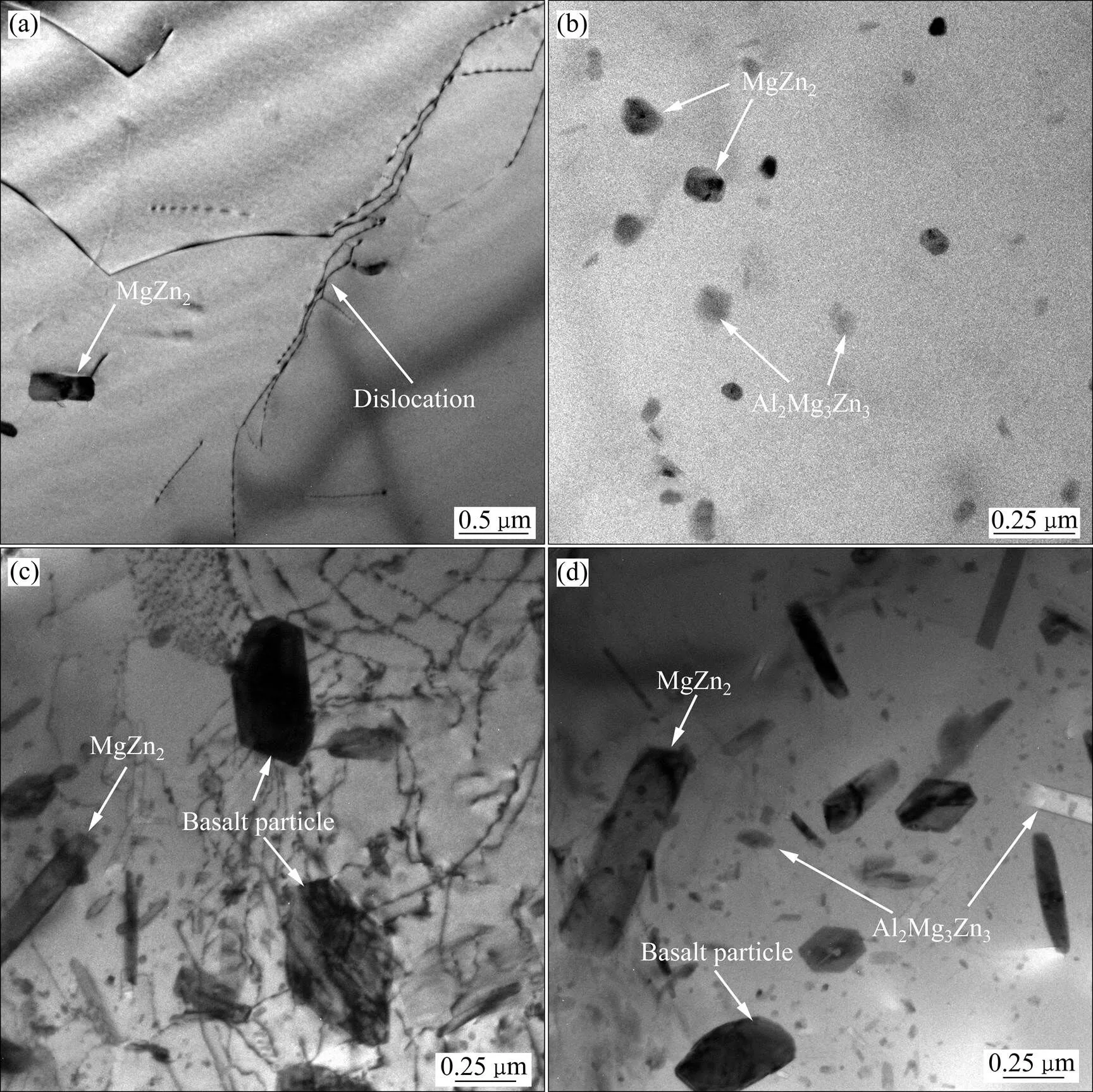

挤压态及热处理后7A04Al和BP/7A04Al复合材料的TEM像如图3所示。由图3可见,挤压态合金及复合材料组织致密、增强颗粒与基体的结合界面清晰平滑。从图3(a)可以看出,挤压态7A04Al存在一定量的位错和少量的(MgZn2)析出相,而热处理态7A04Al基体中的位错基本消失,析出相主要以(MgZn2)相和(Al2Mg3Zn3)相为主(见图3(b))。从图3(c)可以看出,与挤压态7A04Al相比较,BP/7A04Al复合材料基体中存在大量的位错,玄武岩颗粒附近的位错密度最高,铝基体中析出相主要为板状的(MgZn2)析出相,其它析出相尺寸相对较小。从图3(d)可见,挤压态BP/7A04Al复合材料经固溶时效处理后,析出相主要为板状的(MgZn2)相和亮白色条状或椭球状的(Al2Mg3Zn3)相,同时还发现少量的含Fe、Si的杂质相,如白色条状或块状的AlFeMn结晶相和附着在相上的Mg2Si相;对比发现,与挤压态BP/7A04Al复合材料相比较,热处理后合金基体中的位错密度显著降低,(MgZn2)相的尺寸显著增大,这主要是由于合金在固溶时效过程中发生了回复,而析出相不断长大造成的。

图3 挤压态及热处理后7A04Al和BP/7A04Al复合材料的TEM像

2.2 界面结构

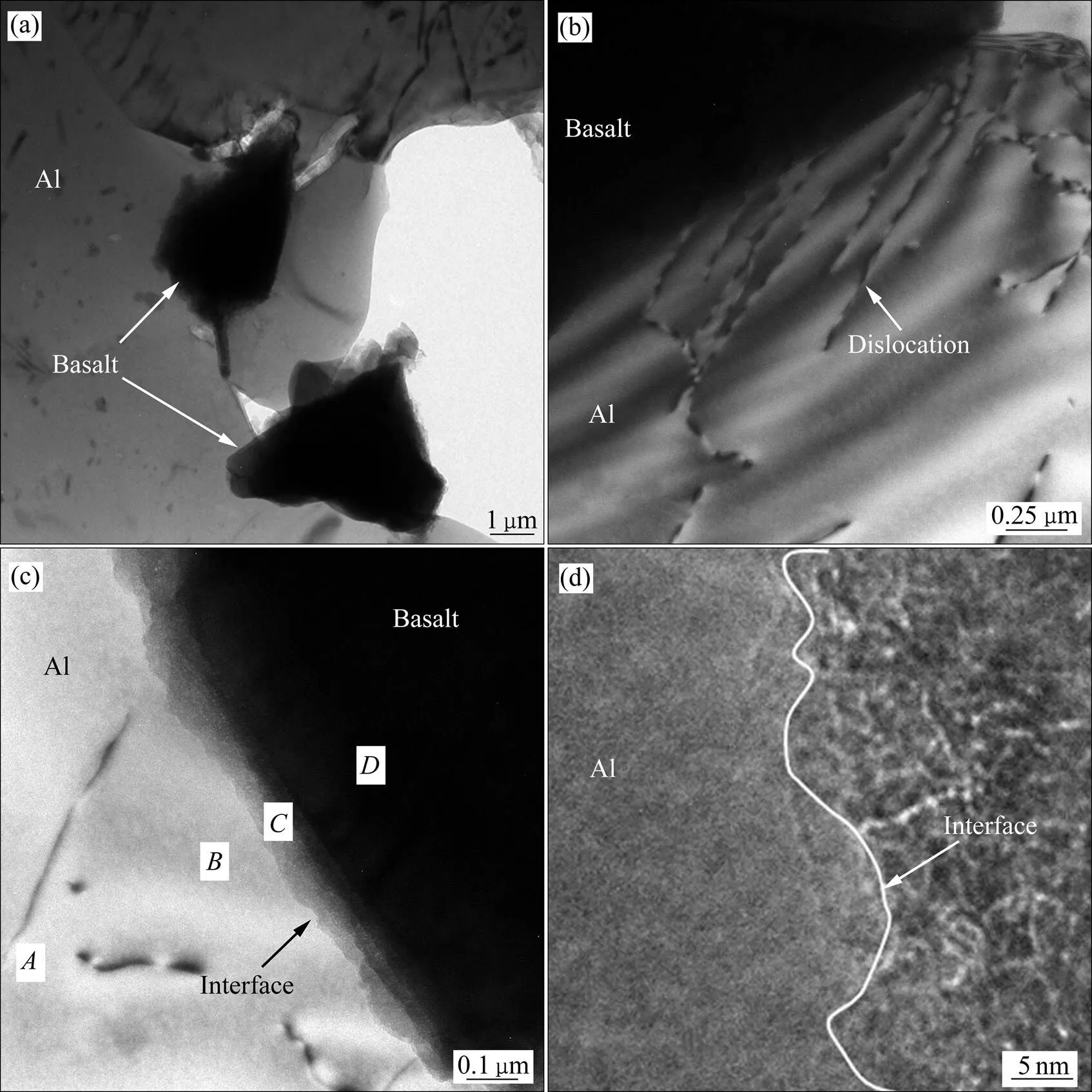

喷射成形BP/7A04铝合金基体−玄武岩颗粒界面的TEM特征如图4所示。由图4可见,玄武岩颗粒强力嵌入在铝基体的晶界或晶内,并在双喷电解过程中仍不脱落(见图4(a));近界面附近的铝基体中可观察到大量的位错,位错源位于增强颗粒与铝基体的界面处,远离界面铝基体的位错密度显著降低(见图4(b));图4(c)中可以清晰地观察到玄武岩颗粒存在一过渡区域,过渡区域与铝基体之间的界面清晰可见,在更高倍数下观察铝基体与过渡区之间的界面并不是光滑的平面,而是凸凹不平的粗糙界面,如图4(d)中曲线所示。

在图4(c)中,7A04铝合金基体(点)、界面附近铝基体(点)、过渡区(点)及玄武岩颗粒(点)的EDS元素分析结果如表2所示。由表2可见,与远离界面铝基体相比较,界面附近铝基体中Si元素的含量略有上升,其它元素含量变化不大,铝基体中基本上不含Na、K和Ca元素;玄武岩颗粒与过渡区的元素组成有明显的区别,与玄武岩颗粒相比,过渡区中Si元素含量有明显下降,Al元素含量有明显上升。

图4 喷射成形BP/7A04Al复合材料增强颗粒−基体界面的TEM像

表2 铝基体、玄武岩颗粒及其边缘的EDS元素分析结果

2.3 力学性能

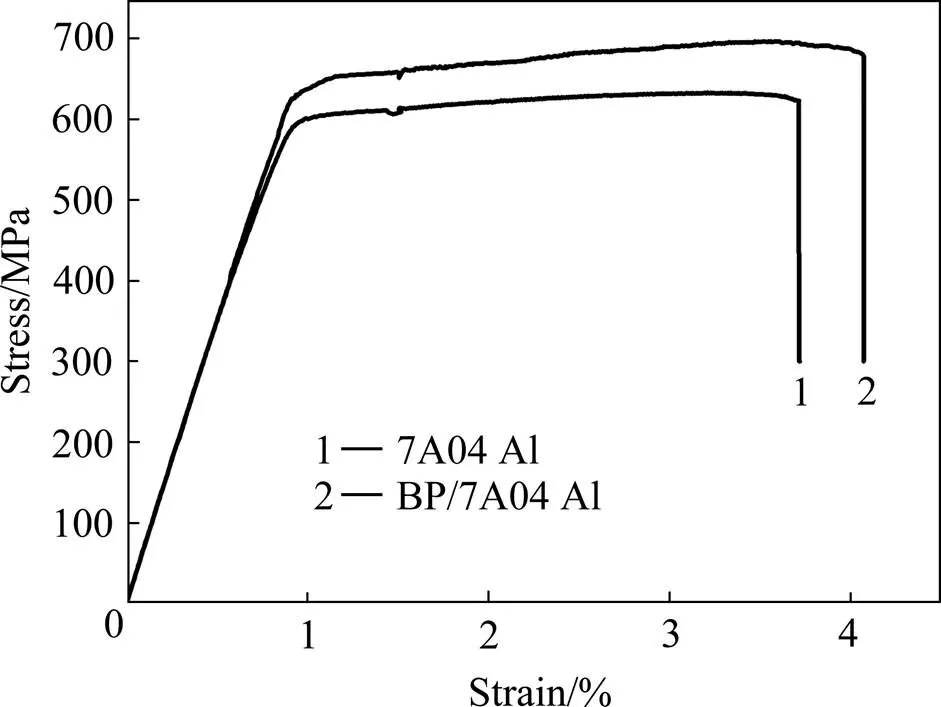

固溶时效处理后,7A04铝合金及玄武岩颗粒增强7A04铝合金复合材料的应力−应变曲线如图5所示。由图5可见,玄武岩颗粒增强铝基复合材料的屈服强度、极限拉伸强度及伸长率均大于未添加玄武岩颗粒的7A04铝合金的。未添加玄武岩颗粒的7A04铝合金的屈服强度和极限拉伸强度分别为604 MPa和632 MPa,玄武岩颗粒增强铝基复合材料的屈服强度和极限拉伸强度分别为667 MPa和696 MPa,与未添加玄武岩颗粒的7A04铝合金相比分别提高10.4%和10.1%。

图5 固溶时效处理后7A04Al和BP/7A04Al复合材料的应力−应变曲线

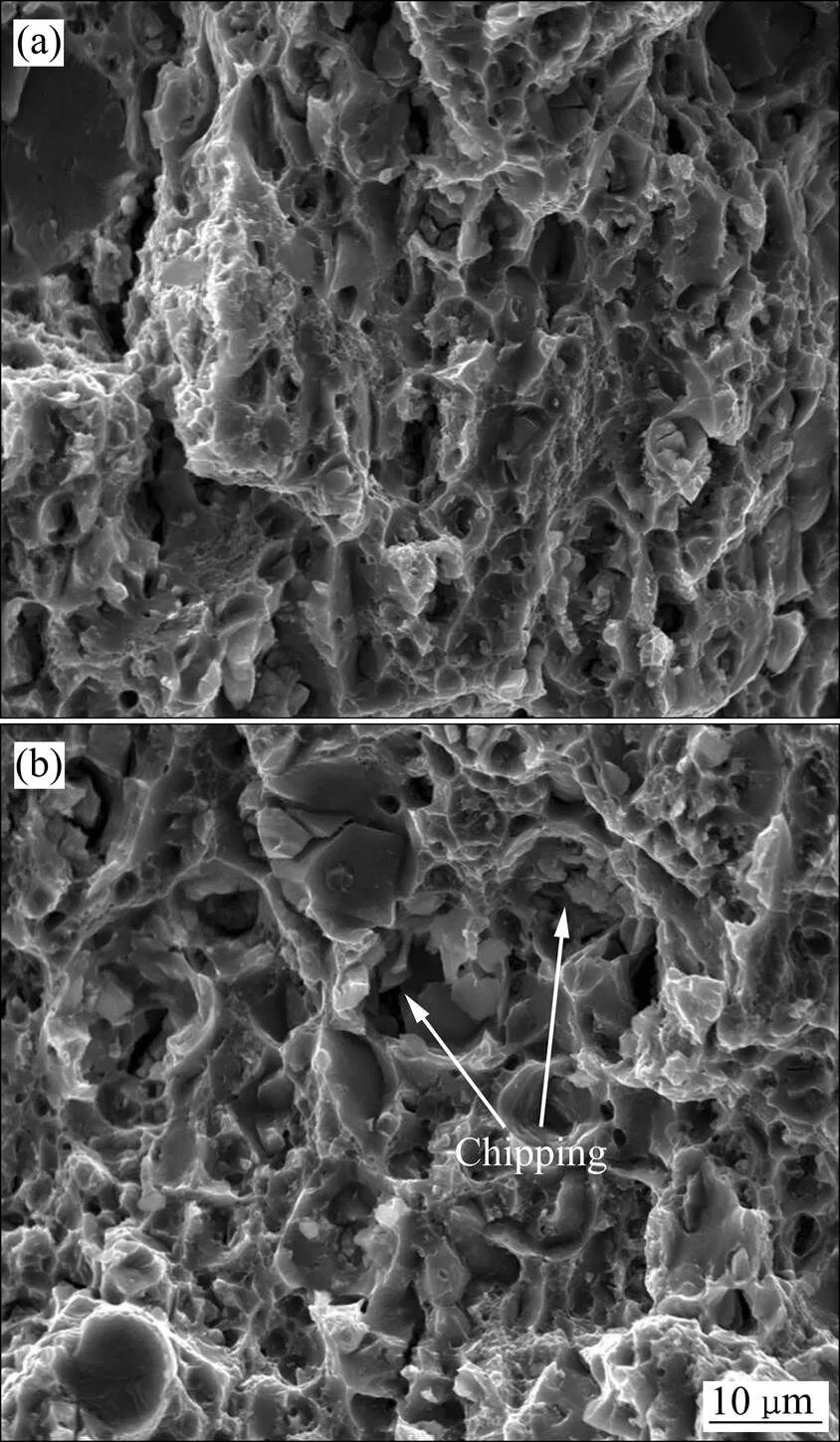

7A04铝合金及其玄武岩颗粒增强7A04铝合金复合材料的室温拉伸断口形貌如图6所示。由图6可见,两种材料均表现出了韧性断裂的特征,断面较平整,可观察到大量的韧窝。与图6(a)相比较,在图6(b)中可观察到玄武岩颗粒被拔出后留下的凹坑,且凹坑中存在大量碎屑;进一步观察发现这些碎屑是玄武岩颗粒拔出过程中撕裂的铝基体,如图6(b)中箭头所示。

图6 7A04Al和BP/7A04Al复合材料的室温拉伸断口的SEM像

3 分析与讨论

3.1 界面分析

本实验中,铝基体中增强颗粒的来源主要有两种方式,一是在铝液雾化过程中直接嵌入半固态液滴,另一种是在共沉积过程中直接被铝合金液滴捕获。被捕获的增强颗粒与铝基体形成强力结合界面。图4(c)中可清晰地观察到玄武岩颗粒与铝基体间的过渡区,EDS分析表明过渡区的元素组成与玄武岩颗粒中心有明显的区别,这是由于在玄武岩颗粒成分构成中占绝对多数的SiO2与玄武岩颗粒附近的铝基体发生了高温反应[11]:

4Al+3SiO2=3Si+2Al2O3(1)

由式(1)可见,玄武岩颗粒边缘中的SiO2不断被反应生成的Al2O3取代,从而导致玄武岩颗粒边缘的Al元素含量显著增加,尽管反应生成的Si元素和基体中的Al不发生反应,但Si在梯度的驱动下可以向Al基体中扩散,这就导致了玄武岩颗粒附近的铝基体中Si元素含量增加,而玄武岩颗粒边缘中的Si元素含量明显减少(见表2)。已有研究表明[8, 11],与SiO2相比较,反应生成的Al2O3与铝基体具有更好的相容性,可以形成共格强结合界面。可见,玄武岩颗粒边缘区其实就是一层几十纳米厚度的反应层,反应生成的Al2O3部分取代玄武岩颗粒中的SiO2。结合前面的实验结果,玄武岩颗粒与铝基体间这种较强的共格结合面的存在,提高了玄武岩颗粒与铝基体界面的结合力,从而导致试样在拉伸过程中玄武岩颗粒附近的铝基体被撕裂,部分碎屑粘在玄武岩颗粒上被带走,剩余部分留在凹坑中(见图6)。这种反应界面对玄武岩颗粒增强铝基复合材料力学性能的提高具有重要意义。

3.2 强化机理

与未添加玄武岩颗粒的7A04铝合金相比,添加玄武岩颗粒的铝合金具有更高的屈服强度,这主要是由于试样在拉伸变形过程中玄武岩颗粒阻碍位错运动的结果。采用喷射成形工艺制备的玄武岩颗粒增强铝基复合材料,增强颗粒在铝基体中弥散分布(见图2),由于玄武岩颗粒和基体铝合金热膨胀系数之间存在巨大差异,产生了大量的热错配应力,使得复合材料热处理后很容易在界面附近基体一侧产生热应力和热应变,从而诱发产生位错并在界面处塞积并形成大量的微畸变区,尤其是在颗粒的尖角处应力集中最为严重,位错密度也更高(见图3(a)和4(b))。弥散分布的增强颗粒及其附近位错密度的提高均增加了位错运动的阻碍作用,有利于试样屈服强度的提高[12]。

金属的塑性变形是通过位错运动来实现的,与未添加玄武岩颗粒的铝合金相比,添加玄武岩颗粒的铝合金中的障碍更多,位错运动的阻力更大;同时,弥散分布的增强颗粒加剧了附近铝基体中原子发生畸变,导致溶质原子在扩展位错处发生偏聚,从而促进柯氏气团的形成,进一步增加了位错运动的阻力。铝基体中的玄武岩颗粒不仅自身具有较强的阻碍位错运动的能力,而且还通过促进柯氏气团的形成进一步强化对位错集群的钉扎能力,从而提高试样的屈服强度。

动态应变时效(Dynamic strain ageing, DSA)的强度与析出相含量相关,析出相含量越大,位错运动受到的阻碍就越强[14]。固溶时效处理后7A04铝合金及其复合材料的析出相形貌如图7所示。由图7可见,两种材料经相同固溶时效工艺处理后,析出相的形貌基本相同、尺寸基本一致,但添加玄武岩颗粒的7A04铝合金试样中析出相的数量明显多于未添加玄武岩颗粒的试样。已有学者发现,SiC/2014 A1复合材料中,SiC增强颗粒的加入导致基体热错配应力增大,从而引起位错密度增加,高的位错密度促进了亚稳相的非均匀形核,有利于析出相的形成和长大[15−16],这与本论文的研究结果是一致的。对比图3(b)和(d)可见,添加玄武岩颗粒的7A04铝合金试样中的析出相尺寸明显大于未添加玄武岩颗粒的铝合金,这主要是因为玄武岩颗粒的加入显著增加了基体的位错密度和促进了固溶过程中大量空位的形成,加快了时效初期原子扩散速度,大大促进了析出相的形核和长大,使溶质原子以极大的速度丛聚形成GP区。

研究表明[17],增强颗粒和析出相对屈服强度的增强效率随着粒度减小而增加。增强颗粒及析出相与基体热膨胀系数差异的所导致的热错配区域数量和体积相应增大,因而产生几何必须位错的几率也大幅增加,几何必须位错产生的屈服强度增量为[18]

4 结论

1) 采用喷射成形工艺制备的玄武岩颗粒增强铝基复合材料具有优异的力学性能,其屈服强度和极限拉伸强度分别达667 MPa和696 MPa,与未添加玄武岩颗粒的7A04铝合金相比分别提高10.4%和10.1%。

2) 玄武岩颗粒在铝基体中弥散分布,玄武岩颗粒在高温下与铝基体发生了反应,在其边缘形成了一层几十纳米厚度的高温反应层,反应生成的Al2O3强化了玄武岩颗粒与铝基体的结合界面。

3) 玄武岩颗粒增强铝基复合材料的强化机制,主要是由于玄武岩颗粒阻碍位错的运动、促进基体中第二相的形成以及在它周围导致的位错增殖。

[1] FIORE V, SCALICI T, BELLA G. A review on basalt fibre and its composites[J]. Composites Part B, 2015, 74(3): 74−94.

[2] QUAGLIARINI E, MONNI F, LENCI S, BONDIOLI F. Tensile characterization of basalt fibre rods and ropes: A first contribution[J]. Construction and Building Materials, 2012, 34(5): 372−381.

[3] KIM J S, LIM J H, HUH Y. Melt-spinning basalt fibre based on dielectric heating and steady-state process characteristics[J]. Fibers & Polymers, 2013, 14(2): 1148−1157.

[4] DHAND V, MITTAL G, RHEE K Y. A short review on basalt fiber reinforced polymer composites[J]. Composites Part B, 2015, 73(7): 166−180.

[5] ÖZTÜRK B, ARSLAN F, ÖZTÜRK S. Hot wear properties of ceramic and basalt fiber reinforced hybrid friction materials[J]. Tribology International, 2007, 40(1): 37−48.

[6] WANG Q H, ZHANG X R, PEI X Q. Study on the friction and wear behavior of basalt fabric composites filled with graphite and nano-SiO2[J]. Materials & Design, 2010, 31(3): 1403−1409.

[7] CAMPIONE G, MEMDOLA L L, MONACO A. Behavior in compression of concrete cylinders externally wrapped with basalt fibers[J]. Composites Part B: Engineering, 2015, 69(3): 576−586.

[8] DONG J F, WANG Q Y, GUAN Z W. Material properties of basalt fibre reinforced concrete made with recycled earthquake waste[J]. Construction and Building Materials, 2017, 130(6): 241−251.

[9] LUO X, XU J Y, BAI E L. Study on the effect of basalt fiber on the energy absorption characteristics of porous material[J]. Construction and Building Materials, 2014, 68(2): 384−390.

[10] AKHLAGHI F, ESLAMI F R, SABET S M. Synthesis and characteristics of continuous basalt fibre reinforced aluminum matrix composites[J]. Journal of Composite Materials, 2013, 47(5): 3379−2290.

[11] VANNAN E, VIZHIAN P. Prediction of the elastic properties of short basalt fibre reinforced al alloy metal matrix composites[J]. Journal of Minerals & Materials Characterization & Engineering, 2014, 2(4): 61−70.

[12] VANNAN E, VIZHIAN P, KARTHIGEYAN R. Investigation on the influence of basalt fiber on thermal properties of Al7075/basalt fiber metal matrix composites[J]. Procedia Engineering, 2014, 97(3): 432−438.

[13] KARTHIGEYAN R, EZHIL V S, RANGANATH G, PAUL V S, ANNAMALAI K. Effect of coating parameters on coating morphology of basalt short fibre for reinforcement preparation of Al/basalt metal matrix composites[J]. International Journal of Electrochemical Science, 2013, 8(5): 10138−10149.

[14] 谢雨凌, 汪明亮, 马乃恒, 王浩伟. 玄武岩纤维增强铝基复合材料的界面反应及力学性能分析[J]. 铸造技术, 2013(7): 803−806. XIE Yu-ling, WANG Ming-liang, MA Nai-heng, WANG Hao-wei. Interface reaction and property of basalt fiber reinforced Al-based composites[J]. Foundry Technology, 2013(7): 803−806.

[15] 高文理, 苏 海, 张 辉, 刘洪波, 王建华. 喷射共沉积SiCp/2024复合材料的显微组织与力学性能[J]. 中国有色金属学报, 2010, 20(1): 49−54. GAO Weng-li, SU Hai, ZHANG Hui, LIU Hong-bo, WANG Jian-hua. Microstructures and mechanical properties of spray co-deposited SiCp/2024 aluminum matrix composite[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 49−54.

[16] WANG Zhi-wei, YUAN Yan-bo, ZHENG Rui-xiao, AMEYAMA K, MA Chao-li. Microstructures and mechanical properties of extruded 2024 aluminum alloy reinforced by FeNiCrCoAl3particles[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4): 2366−2373.

[17] KOUZELI M, MORTENSEN A. Size dependent strengthening in particle reinforced aluminium[J]. Acta Materialia, 2002, 50(1): 39−51.

[18] LI M, MA K, JIANG L, LAVERNIA E J. Synthesis and mechanical behavior of nanostructured Al 5083/n-TiB2 metal matrix composites[J]. Materials Science and Engineering A, 2016, 656(3): 241−248.

Interface structure and mechanical behavior of basalt particle reinforced aluminum matrix composites

FAN Cai-he1, HU Zhe-yi1, CHEN Xi-hong2, ZHOU Xin-peng2, OU Ling1, YANG Jian-jun1

(1. School of Metallurgical and Material Engineering, Hunan University of Technology, Zhuzhou 412007, China; 2. CRRC Zhuzhou Electric Locomotive Co., Ltd., Zhuzhou 412007, China)

The 7A04 aluminum alloy and basalt particle reinforced 7A04 aluminum composite (BP/7A04 Al composite) were prepared by spray forming technology. The microstructures and mechanical properties of the composites were investigated. The results show that the basalt particles uniformly disperse in the aluminum matrix, and form strong interface with the aluminum substrate. SiO2on the edge of the basalt particles replaced by Al2O3is produced by chemical reactions, form a high temperature reaction layer of tens of nanometers, and the combination interface of basalt particles and aluminum matrix is strengthened by Al2O3. Diffuse distribution basalt particles promote the dislocation multiplication, vacancy formation and phase precipitation in the matrix, and the main precipitations are plate(MgZn2) and a bright white strip or elliptic spherical(Al2Mg3Zn3) phase. Combined interface, the high dislocation density and second phase of diffuse distribution significantly improve the mechanical properties of composite materials. Al2O3layer with thickness of several tens of nanometers forms on the basalt-Al boundary. The formation of the Al2O3layer improves the interface bonding strength between the basalt particles and the aluminum matrix. The yield strength of BP/7A04 Al composite (667 MPa) is increased by 10.4%, meanwhile, the ultimate tensile strength (696 MPa) is increased by 10.1%. The use of basalt particles to reinforce 7A04 aluminum alloy results in the improvement of mechanical properties, comparing to those of 7A04 aluminum alloy.

basalt particles; aluminum matrix composites; microstructure; interface structure; mechanical properties

Project(51704107) supported by the National Natural Science Foundation of China; Project (2017JJ2073) supported by the National Natural Science Foundation of Hunan Province, China

2018-09-28;

2019-08-20

FAN Cai-he; Tel: +86-731-22183432; E-mail: 369581813@qq.com

1004-0609(2020)-01-0040-08

TG146.2

A

10.11817/j.ysxb.1004.0609.2020-39311

国家自然科学基金资助项目(51704107);湖南省自然科学基金资助项目(2017JJ2073)

2018-09-28;

2019-08-20

范才河,副教授,博士;电话:0731-22183432;E-mail:369581813@qq.com

(编辑 李艳红)