某种异形零件加工方法研究

2020-04-02单元翔

单元翔

(沈阳农业大学 信息与电气工程学院,辽宁 沈阳110866)

在某型机械产品中实现传递扭矩和挠性补偿能力的关键部件之一即为该异型零件,它的加工精度及成品率直接影响着该机械产品的工作状态、加工成本以及企业的经济效益。因此开展该种异型零件加工方法的专题讨论,十分必要。本文通过综合分析该型零件的材料特性、结构特点以及加工难点,最终提出了合理的工艺设计方法和可行的工艺路线,得到了该型零件的加工方法,充分的解决了其加工的难点问题。

1 材料特性、结构形式及加工难点

1.1 材料特性

材料采用具有高强度、耐腐蚀性好、高温性能优异的钛合金TC4。钛合金TC4 属于α+β 型钛合金,是典型的难加工材料。1.1.1 塑性低,切削加工中塑性变形小,导致前刀面在切削时与零件的受力面积非常小,其结果是受力点压力与温度急剧增大,加工难度增大。1.1.2 热传导系数很低(7.955W/m·K),这对刀具冷却非常不利,同时也会加剧刀具磨损。1.1.3 高温下化学活性高,易形成表面硬化层。1.1.4 弹性模量小,仅为普通钢的一半左右,加工表面回弹大,容易产生切削变形。

1.2 结构形式

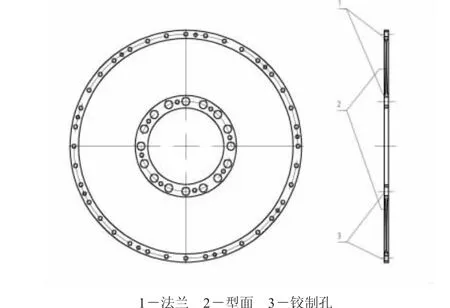

该型零件主要由法兰、型面、铰制孔等结构组成。结构形式见图1。

图1 异型件结构形式图

1.2.1 结构分析。此异型零件为盘类异型薄壁件,其中最大壁厚12mm,零件外形尺寸φ660,型面为曲线型面,表面光洁度要求达到Ra0.8,最小型面厚度1.5mm。

法兰面内外分布两圈铰制孔,外圈孔数量为32 个,内圈为16 个,整体刚度偏低。

1.2.2 加工难点分析。a.钛合金材料,容易产生切削变形,加工中刀具磨损严重;b.零件整体尺寸及形位精度要求很高,型面的光度及型线坐标点的精确非常严格;c.零件整体属于薄壁件,无法利用现有机床卡盘装夹,并且夹紧力过大会产生变形;只要进行切削加工,工件的内部就会产生内应力,工件的应力平衡就会受到破坏,内部组织的平衡状态极不稳定,残余应力重新分布,使工件产生变形。引起变形的因素有夹紧力、切削力、切削热、定位误差和振动变形等。因此,分析引起变形的因素及其影响程度,采取有效的防止变形的措施,是工艺中要解决的问题。

2 工艺工装设计

针对上述问题,我们查阅了相关的资料,关于钛合金的加工工艺及薄壁件控制变形的措施,总结了以下几点:(1)减小机床热变形对加工精度的影响;(2)改善润滑、冷却条件;(3)设计合理夹具,减小夹紧力变形;(4)设计合理工艺路线及参数,保证零件加工过程中变形量可控。

夹具设计:

首先,我们设计了适合此异形件夹具,并进行了加工验证。根据机床用卡盘中的花盘原理设计出了适合此异型零件的工装夹具,目的是减少零件受到的夹紧力,使其在加工过程中受力均匀,支承面积增大,切削变形得到控制。机床卡盘夹紧夹具,零件与夹具0.02mm 间隙配合,此时,零件不受径向夹紧力,无弯曲、扭曲变形,夹具要求平面度≯0.015,内侧采用压板压住工艺台阶,螺栓把紧(注意力矩不宜过大,压紧力要均匀)。利用此夹具加工型面,型面加工过程中,注意调整工艺参数,保证机床转速及刀具角度,型面加工完成后更换夹具。型面加工成型后,我们的零件已经接近成品,此时型面最薄的位置厚度为1.5mm,在加工铰制孔的过程中,我们同样采用此夹具,加工前找正夹具端面跳动≯0.015,镗孔过程控制进刀量,可以连同夹具一同镗削加工。然后加工内孔及外径,我们此时利用加工中心已经加工的孔位进行零件的装夹。最后只剩两侧端面需要加工,而钛合金无法利用磁力吸盘完成,所以我们设计了新的夹具,同样机床卡盘夹紧夹具,夹具端面定位,内孔采用锥度配合,螺栓拉紧,保证零件处于自由状态加工两侧端面。

3 工艺路线设计

针对钛合金及薄壁件的特点,我们制定了详尽的工艺路线,粗车→超声波探伤→半精车→消除应力→半精车→消除应力→数控车(9 工步)→消除应力→数控车(6 工步)→消除应力→数控车→加工中心→车工→钳工→探伤→检验。

从工序中我们可看出来,工序细分为粗加工,半精加工及精加工等,尤其在切削量大的数控车工序,将此工序细化为多个工步,稳定机床温度,增加工序以减少切削余量带来的变形。

工序之间加入消除应力处理,控制热处理温度,消除应力过程中同样需要工装,保证零件在释放内应力的过程中状态平稳;

减小切削用量,充分浇注切削液,提高了润滑性,减少了切削产生的热量,降低了温度,从而减小了工件变形,保证了加工精度。

刀具方面采用钛合金专用硬质合金刀块,加工参数选择:刀具前角:r=10°-20°,刀具后角:a=8°-14°,偏角尽量减小,减小轴向分力,切削速度v=60-90m/min,走刀量:s=0.15-0.2,切削深度:t≤0.4,刀尖圆弧R=0.2-0.6。

加工中翻转零件重新装夹时,要注意检查夹具端面与止口跳动,如不符合加工需求,则必须先精加工夹具,保证夹具的精度。

4 生产加工及检验验证

夹具及工艺全部准备完整齐全后,我们邀请了研究所的专家及工艺工程师对零件进行了工艺评审,会议上专家及工艺工程师对夹具的设计及工艺路线的编制给予了高度评价及肯定,一致认为可以满足此异型薄壁零件的加工需求。

首批产品试制我们投产了3 件毛坯,利用此工装及加工工艺,历时3 个月完成了首件的试制。经检测所有参数均符合图样要求,附型面检测记录。

该零件的设计单位应邀参与了首件鉴定会,对零件的质量十分满意。并签订了后续的生产任务,附交付产品图。

在机械行业我们与国外的工艺水平还存在很大的差距,但是我们相信通过自己的努力和不断的探索,会逐步拉近彼此的距离,让我们传统的机械行业迈上新的台阶。

5 结论

通过此次工艺工装设计和完整的工艺路线设计,解决了该种异型零件的加工难点问题,合格品率达了98%以上,该项异型零件的加工,以及延伸的该系列产品,成功的填补了国内的市场空白,抢占了进口市场的份额,为机械行业该零件的国产化作出了突出贡献。