前馈伺服控制系统的仿真分析

2020-04-01张洪国

张洪国,赵 辉

(唐山工业职业技术学院,河北 唐山 063299)

0 引言

近些年来,随着微控制器技术的提高,永磁材料技术的进步、晶闸管体积不断缩小以及控制理论的发展及控制理论工程应用越加广泛,电气控制系统越加成熟、稳定、可靠。电控系统得益于以上技术的进步,已经大量应用于工程实际之中,并在工业的自动化生产中起到越来越重要的作用,占有越来越大的比例。尤其是永磁同步电机的驱动控制随着各相关技术的突破,控制性能极大提高。永磁同步电机以其功率密度大、集成度高、控制精度高等优点广泛应用于智能加工、钢铁工业生产线及汽车制造等各个领域。近年来随着工业机器人技术的发展及广泛普及,小型伺服控制系统的控制方法研究已然成为当下研究的重点及热点,面向小型伺服控制系统的控制方法众多,且发展较为迅速。

虽然小型伺服在机器人关节上的应用,随着机器人生产线的普及和发展变得越加重要,但是小型伺服仍然存在对输入信号的跟踪和响应有延迟、有滞后等缺陷,这些缺陷无疑将导致工业机器人在工业生产中出现定位偏差等问题,进而影响自动化生产的可靠性、质量及生产效率。本文将面向小型伺服控制系统,对该伺服控制系统引入前馈控制前后的仿真结果对比,来优化伺服控制系统的跟随性和响应性[1-2]。

在现代化的工程控制过程中,比例微分积分即PID控制技术得到了极为广泛的应用。但是在惯性较大的控制环节或要求精度较高的控制系统中单一的比例微分积分即PID反馈控制技术实际上很难满足综合控制要求。

反馈控制方法是基于信号误差的控制方法,即控制系统得出实际输出量与系统期望输出量的差值,并将该差值反馈回控制系统的输入端,使控制系统在下一个处理周期调节误差大小,以达到控制系统真实输出量尽可能逼近系统期望输出量。

比例微分积分即PID反馈控制系统能够调节系统控制偏差的前提条件是控制系统确实存在输出与输入之间的误差并且该误差反馈给控制系统的时间较短,速度较快。伺服系统的载荷往往较大,运动惯性大,有延迟,且周围环境信号嘈杂,干扰会时时进入控制系统,不利于比例微分积分即PID反馈控制系统稳定工作。

1 前馈控制原理

前馈控制方法的本质则是利用控制系统测量到的环境噪音对系统的控制误差进行纠偏和补偿。前馈控制方法根据系统输入的干扰量的强弱进行有效纠偏和补偿,并且其扰动噪声和控制系统的前馈补偿几乎同步作用于系统,故即使系统惯性较大也不会影响系统的实时性。所以比例微分积分即PID反馈控制系统结合前馈控制能够极为有效地解决单一比例微分积分PID反馈控制系统在控制过程中出现的大惯性、反馈滞后以及控制系统响应速度慢等缺点[3-4]。

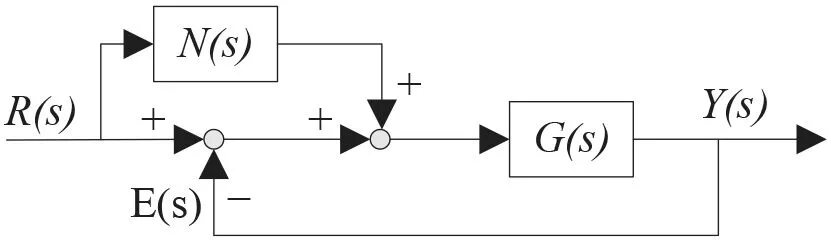

图1 前馈控制原理示意图

前馈—反馈控制系统控制原理如上,其控制原理示意图如图1所示。图中G(s)是比例微分积分即PID控制系统的开环传递函数, N(s)是前馈控制的核心即前馈控制器传递函数。

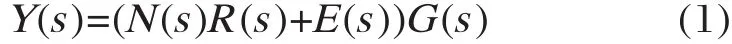

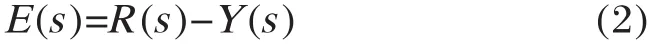

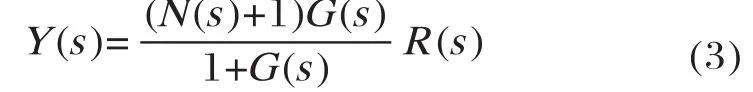

由图1可知,前馈反馈控制系统的输出为:

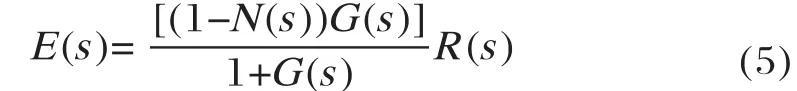

则系统的误差即输入信号与输出信号之差为:

由式(1)及式(2)得:

对于一个大惯性的控制系统,其最佳的输出效果便是令前馈反馈控制系统的真实输出量能够严格、快速地跟随前馈反馈系统的输入。将前馈反馈控制系统中的前馈控制调节器设置为N(s)=1/G(s),此时将其代入式(3)可得:

理论推导结果即(4)式表明,当前馈反馈控制的调节器N(s)=1/G(s)时,输出在整个控制过程的全周期内的任意时刻都能够严格的跟随系统的输入。

从式(5)及前馈反馈控制系统的组上可以看出,前馈反馈控制系统的实质是在比例微分积分即PID控制系统的信号输入端增加了一个输入信号N(s)R(s)即R(s)/G(s)。系统增加的这一信号在形式上与前馈反馈控制系统的误差信号方向相反,大小相等。所以前馈反馈控制系统能够实现对输入信号的误差补偿。故式N(s)=1/G(s)也被称为前馈反馈控制系统误差的全补偿条件。

在大惯性、多干扰的交流伺服控制系统中,实际上系统的开环传递函数G(s)一般情况下比较复杂,所以要实现将全补偿条件引入控制系统,会导致计算量过大,控制周期过长,不便于工程实现。所以在工程实际应用过程中一般采用部分补偿方式,以简化工程应用的技术难度及减少控制过程的运算量,以此缩短控制周期,提高响应频率。

2 前馈控制结构及传递函数设计

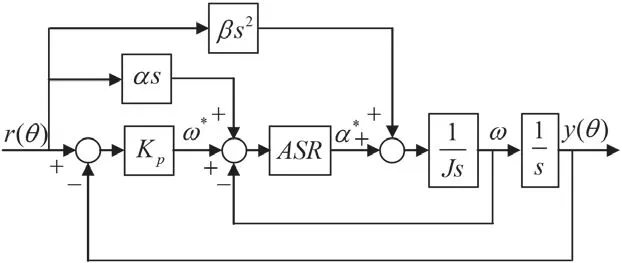

由于单一比例微分积分PID反馈控制系统不可避免的会出现响应速度慢及反馈滞后等缺点,所以会产生单一比例微分积分PID反馈控制系统的输出信号对输入信号的跟踪和响应存在滞后性,这一问题在周期短、控制频率高的伺服控制系统中危害极大,导致系统定位精度变差,定位时间延长,得不到良好的系统输出特性。为了在实际应用中解决该问题,本文将在保证伺服控制内环,即在电流环、速度环稳定的前提下,为系统引入加速度前馈控制器及速度前馈控制器,从而提高系统速度控制的跟随性能,提高控制系统的响应速度。伺服控制的最内环即电流环在工程实际控制中多为纯增益控制即比例控制,且增益为单位增益,故本次仿真分析的伺服控制电流环传递函数GI(s)=1,由此,伺服控制系统控制框图如下。

图2 前馈反馈控制系统控制框图

前馈反馈控制系统控制框图中ASR为伺服系统速度环控制器,其控制方式为PI控制,传递函数为:

式(6)中,KV是ASR控制器比例系数,KV是ASR控制器积分系数。

前馈反馈控制系统控制框图中,αs是前馈反馈控制系统的速度前馈控制器,βs是前馈反馈控制系统的加速度前馈控制器。控制器中的α与β分别为前馈控制器的增益。在仿真调试过程中,通过调节α和β2个控制器增益,从而实现系统跟踪精度的进一步提高。由图2所示前馈反馈控制系统控制框图可知,前馈反馈控制系统中速度前馈开环传函:

前馈反馈控制系统的速度前馈闭环传函:

前馈反馈控制系统的加速度度前馈开环传函:

前馈反馈控制系统的加速度前馈闭环传函:

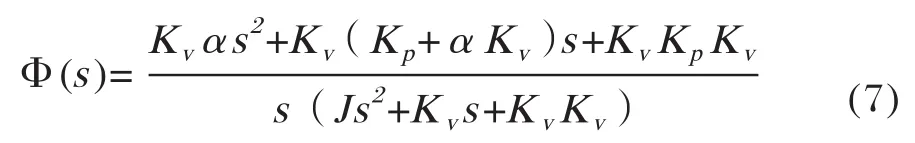

故系统的闭环传递函数:

3 前馈反馈控制系统的仿真及其结果

通过上述推导,分别得出了前馈反馈控制系的速度前馈闭环传递函数与前馈反馈控制系的加速度前馈闭环传递函数,先对其进行仿真,已获得最佳跟踪效果下,速度环、加速度环的前馈控制的增益大小,即α和β值。

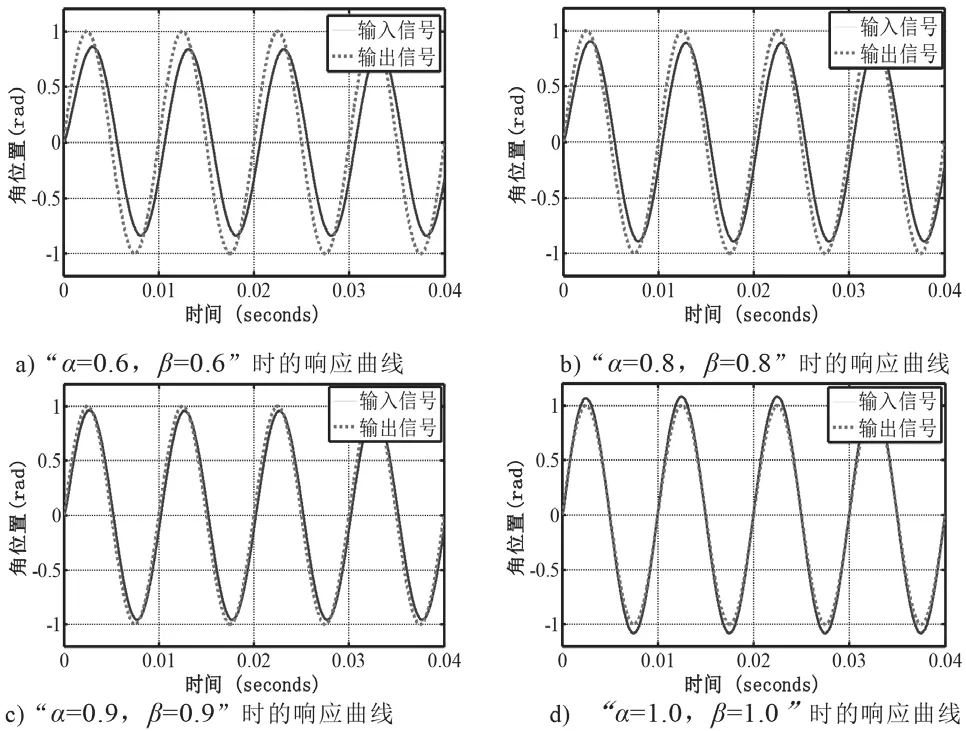

笔者首先根据前馈反馈控制系的速度前馈闭环传递函数与前馈反馈控制系的加速度前馈闭环传递函数建立仿真模型,利用MATLAB仿真工具对速度前馈增益α及加速度前馈增益β分别取不同增益大小时,对幅值为单位幅值,周期为10毫秒的正弦信号进行仿真,结果如图3[5]。

图3 不同前馈增益下的响应曲线

由图3的仿真结果可知,本交流伺服控制系统即本前馈反馈控制系统的跟踪效果一开始时随着增益的增大,系统的响应性能有了明显改善。随着增益增大到响应数值后,系统跟随性改善效果不再明显,而当增益继续增大时,可能会引起控制系统超调甚至震荡。

由此可知,大惯性交流伺服控制系统加入速度前馈及加速度前馈后,控制系统的跟踪性能能够得到改善,但是前馈控制器的增益却不是越大越好,在工程实际中应该通过有效的仿真和实验确定最佳的前馈增益,以保证系统的最佳效果,满足工程需求。

4 结束语

根据以上分析及仿真,可以验证伺服控制系统中引入前馈控制能够有效地改善控制系统的响应速度和跟随性能,但是前馈控制器的增益选择尤为重要,在增益合理的情况下,引入前馈控制能够改善系统性能,在一定程度上满足伺服系统高速高精度控制的需求。