钨极氩弧焊保护气体节流技术

2020-04-01张鹏刘宁玉刘生海

张鹏,刘宁玉,刘生海

(南京麦驰钛业有限公司, 江苏 南京 211113)

钨极氩弧焊是有色金属焊接中应用最广泛的焊接方法,也是焊接质量最好的焊接方法之一。我司作为一家有色金属加工制造企业,钨极氩弧焊的使用在焊接过程中达80%以上。为保证钛、锆、镍基合金等特种金属构件的焊接质量,焊接过程中需使用三路氩气作为焊接和保护气体,每月氩气耗用量较大,氩气费用是生产成本的一项重要支出。现有焊接使用的焊枪及保护罩所用氩气都是通过软管与管道气连接,软管与管道气之间连接流量阀,通过流量阀控制气源的开关。实际施焊过程中如需中断焊接操作,施焊人员往往忽视关闭阀门,造成氩气流失,既增加生产成本,又易造成氩气富集而不利于员工职业健康保护。为改善现有焊接设备及气体保护单元结构的不足,降低焊接成本,增加效益,我司自主设计、制作了焊接保护气体自动控制装置。

1 焊接保护气体节流技术

1.1 技术难点

公司焊接原使用的焊枪及保护罩氩气都是通过软管与管道气连接,软管与管道气之间连接流量阀,进气和停气依靠流量阀的开和关,每次开关都需要焊工手工操作。对于钛、锆、镍基合金等特种金属焊接,施焊过程分为提前送气、正常用气和滞后停气三个阶段。因此如何实现机电控制一体化,避免焊工频繁操作流量阀,同时又能自动控制保护气,且满足焊接用气的三个阶段,是要解决的技术问题。

1.2 技术原理

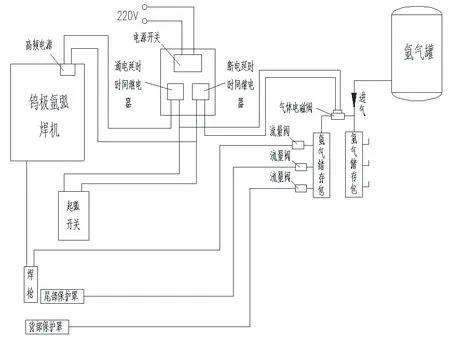

为解决上述技术问题,主要采用以下三个措施,第一,在送气管道上安装气体电磁阀,通过电磁阀开、关来控制进气和停气;第二,另外安装两个时间继电器,一个时间继电器延迟焊接起弧来实现提前送气,另一时间继电器延迟电磁阀关闭来实现滞后停气;第三,将电磁阀、时间继电器都和焊机的起弧开关连接在一起。这样焊工只需要控制起弧开关,就可以在正常焊接的同时控制焊接保护气,使保护气的进气、停气与焊接过程同步,这样既减少了焊工劳动强度,又能有效节省保护气体。

技术原理如图1所示,当焊工打开起弧开关,气体电磁阀首先打开,气路开始向焊枪和保护罩送气,同时通电至时间继电器,时间继电器延迟1~5秒(根据具体工况定),延迟时间到启动焊机高频电源,焊枪起弧开始焊接;当焊工关闭起弧开关,焊接高频电源关闭,焊枪息弧停止焊接,同时通电至时间继电器,时间继电器延迟20~60秒(根据具体工况定),延迟时间到气体电磁阀关闭,气路停止向焊枪和保护罩送气,一个焊接周期完成。具体控制装置布置如图2所示。

图1 焊接保护气体节流技术原理图

图2 焊接保护气体控制装置布置原理图

2 气体节约量测定统计

2.1 测定目的

为验证氩弧焊保护气体节流控制装置的应用效果,采用气体流量计对装置分状态进行计量测定统计。

2.2 气体质量流量计

气体质量流量计系矽翔微机电系统有限公司生产,产品型号:MF5712-N-200,流量范围:0-200L/min。

2.3 测量工位

选择在自动焊管组对合口、点焊机上进行测定统计。因为组对、点焊操作过程是频繁间断地起弧、息弧,重复且连续工作,具有较典型的参考意义。

该焊接过程共用两路气,一路是焊枪保护气,另一路是背部保护气。焊枪保护气工作时气体流量约16L/min,背部保护气工作时开至最大,气体流量约35L/min。在焊接过程中,这两个数据基本保持不变。

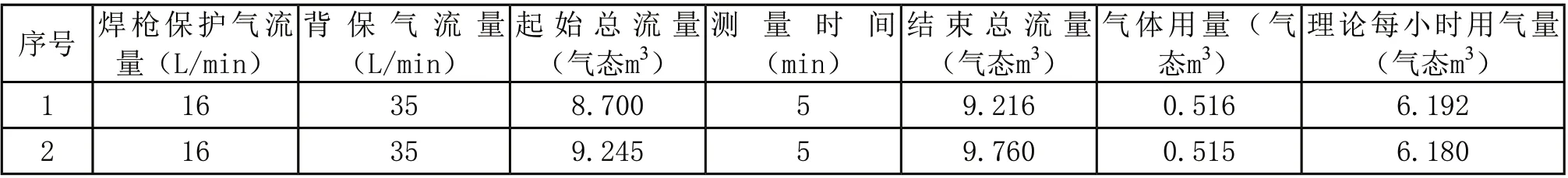

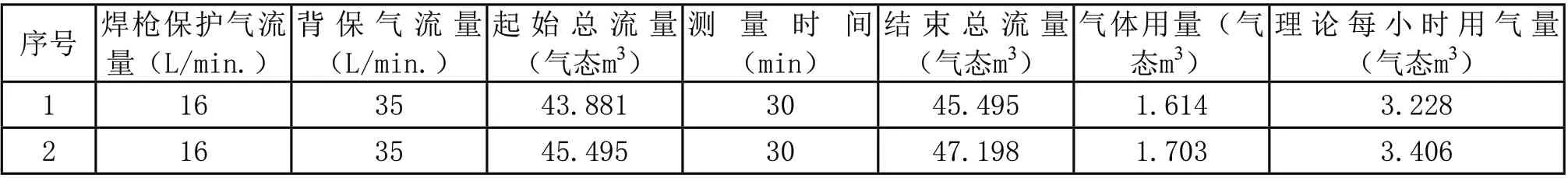

2.4 节气装置安装前测定

在气体管道上安装气体质量流量计,但不装节气装置,点焊过程中枪保护气和背部保护气一直处于开放状态。在流量计无故障的情况下,只要两路气体流量不变,原则上总用气量仅与时间相关。因此我们进行了两个时间段测量,按流量计显示记录,详见表1。

表1 节气装置安装前用气量

2.5 节气装置安装后测定

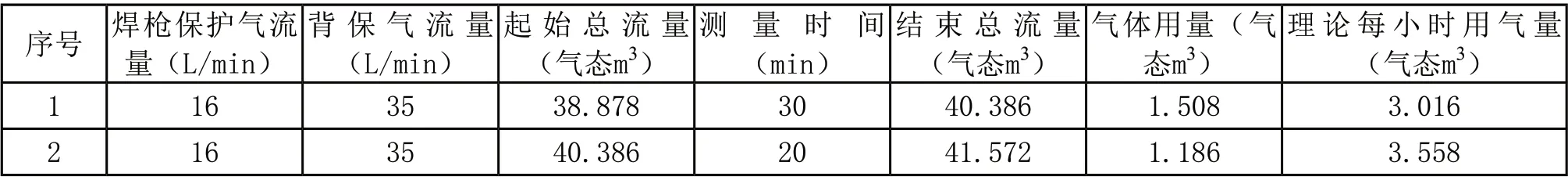

在气体管道上安装气体质量流量计和节气装置,枪保护气和背部保护气都处于节气装置的控制下,设定提前3秒送气、息弧后20秒自动断气。分别对φ159×3mm和φ168.3×7.11mm两种规格的钛管点焊进行测定统计,按流量计显示记录,详见表2和表3。

表2 节气装置安装后φ159×3mm钛管点焊用气量

表3 节气装置安装后φ168.3×7.11mm钛管点焊用气量

2.6 测定结果

从表2和表3数据统计中可计算出理论每小时可节省42.5%~51.2%的用气量,考虑到点焊情况特殊,正常焊接时连续性较强,气体节约量不会这么多,但正常焊接时会多一路保护气,综合考虑气体节约量应当在25%~30%。

3 经济效益计算

根据实际费用结算,每套节气装置费用需350元,安装20套共需费用7000元。另据统计资料表明,我司2017年、2018年及2019年上半年月均消耗氩气38.5吨,每吨氩气3000元,38.5×0.3×12=138.6万元/年,安装使用控制装置后,按全年预计节约氩气25%~30%计算,每年可节约氩气费用34.65~41.58万元,经济效益明显。

4 结论

对焊机起弧装置和供气管路进行了改造,合理地加入气体电磁阀和时间继电器,通过起弧开关将焊接操作和供气控制合二为一,实现了机电一体化,实践表明,氩气使用量可减少25%~30%,每年可节约氩气费用约40万元,同时还有效降低了工人劳动强度,更好地保证了员工的职业健康。