考虑弯曲变形的端盖法兰动态密封设计方法*

2020-04-01师莹菊殷文骏张德志刘文祥

程 帅,师莹菊,殷文骏,陈 博,张德志,刘文祥

(西北核技术研究院强动载与效应重点实验室,陕西 西安 710024)

通过螺栓联接的端盖法兰是压力容器上常见密封结构。压力载荷作用下,端盖、法兰和螺栓不仅会发生沿法兰轴向的拉伸变形,还会发生沿法兰半径方向的弯曲变形。结合压力载荷特征和几何尺寸,估算结构轴向变形和弯曲变形大小,完成螺栓尺寸、数量和预紧力的选择,是压力容器密封设计的重要课题。

对于承受静压或准静态压力的压力容器,其密封结构、螺栓预紧力选择方法在各类现行标准[1-2]中都有非常详细的规定。对于承受脉冲载荷的压力容器,如爆炸容器,Duffey 等将端盖法兰结构简化为单弹簧模型,给出了螺栓动态响应的运动控制方程,总结了螺栓预紧力随载荷特性、结构尺寸变化的规律和螺栓预紧力的设计方法[3],并完成了一台爆炸容器端盖法兰结构的螺栓预紧力设计[4]。在单弹簧模型的基础上引入其他机制,如阻尼[5]、容器壁的振动等[6],可以获得更精确的动态响应分析结果。除单弹簧模型,另有一些基于数值模拟和实验开展的法兰动态响应研究工作。如Semke 等针对螺栓联接的管法兰在动态载荷下的响应进行实验研究,并证明了密封材料对系统动态响应的影响较小、可以忽略[7-8];Deepak 等通过气炮实验研究了高速撞击工况下螺栓法兰联接的动态响应,并建立了一套可靠的数值模拟方法[9]。霍宏发等基于实验对三段组合式爆炸容器的联接螺栓进行了动力学分析[10-11]。

综上所述,对于承受脉冲载荷端盖法兰密封结构的动态响应,已有的理论分析主要针对端盖、螺栓沿法兰轴向的变形,较少关注端盖弯曲变形对密封性能的影响。实际上,端盖的弯曲变形会吸收脉冲载荷的部分能量,导致端盖和螺栓沿法兰轴向变形减小;但弯曲变形本身又会导致密封面间隙的增加。为分析弯曲变形对密封的影响,本文中在“单弹簧”模型的基础上,建立考虑端盖弯曲变形的“双弹簧”模型,通过实验数据验证模型的合理性,并分析考虑端盖弯曲变形时的螺栓预紧力设计方法。

1 端盖法兰动态响应的双弹簧模型

图1 所示为法兰的基本结构,其边缘通过高强螺栓、螺母联接,工作时中心区域受到脉冲载荷的作用。脉冲载荷作用下,密封面最大间隙是影响密封效果的最主要因素。密封结构的动态响应可以分为端盖、螺栓沿法兰轴向的拉伸振动和沿半径方向的弯曲振动两部分。对于端盖和螺栓的轴向振动,可以通过Duffey 等提出的单弹簧模型计算,如图2(a)所示。模型中 M1为端盖质量, k1为螺栓轴向变形的刚度,通过计算螺栓的轴向变形 x1得到密封面间隙。单弹簧模型的控制方程为:

式中:N、A、l 分别为螺栓的数量、截面积和螺栓承载段初始长度。

对于弯曲振动导致的密封面间隙,可以基于以下假设估算端盖弯曲变形的等效质量 M2和等效刚度k2:(1)在小变形条件下,端盖弯曲变形引起的密封面间隙增量与端盖刚度成线性关系;(2)端盖刚度远大于螺栓,可忽略螺栓刚度的影响。如图2(b)所示,在单弹簧模型的基础上,将弯曲振动和轴向振动引起的密封面间隙之和记为 x2,可以建立以下的双弹簧模型控制方程:

图 1 法兰结构图Fig. 1 Flange-closure structure

图 2 法兰结构响应简化模型Fig. 2 Simplified analysis model of flange-closure structure

式(3)的边界条件为:

式中: xe为预紧力作用下螺栓的拉伸变形。通过数值方法可以对方程(3)进行求解,求解前可通过以下方法估算弯曲变形的等效质量 M2和等效刚度k2。将端盖简化为如图1 所示的半径为a 、厚度为h 的圆板;在圆板中心半径为 a0的区域受到大小为 p0的压力载荷。根据弹性理论,将圆板边界定为简支或固支边界,当 p0为恒定的静压时,可以求解圆板在半径为 r 处的挠度并表示为:

式中: w0为圆板中心挠度。假设变形较小时,圆板中心挠度与载荷强度成线性关系,可以通过下式计算圆板的等效刚度 k2:

以圆板的静挠度曲线 w (r) 为 近似振型,可以计算圆板变形的动能 T :

2 端盖结构响应弯曲变形

为研究脉冲载荷作用下端盖法兰的弯曲变形,搭建了如图3 所示的实验系统。该系统的基本原理是利用加压气体驱动撞块,使撞块以10 m/s 量级的速度撞击液压装置的活塞,通过活塞压缩液压介质产生脉冲载荷,通过对压力载荷和螺栓应变的测量分析结构的响应。图3 中结构1~4 为加压驱动装置,结构5 为撞块速度测量装置,结构6~12 为端盖法兰响应实验装置。

图 3 实验系统组成Fig. 3 Components of experiment system

实验中使用的端盖法兰响应装置通过液压原理产生半正弦波脉冲载荷,产生脉冲载荷的脉宽仅与液压介质的长度和截面积相关,且载荷峰值与撞块速度成正比例关系[12-13]。实验装置中法兰的外直径为144 mm、内直径为60 mm,厚度为15 mm;端盖的内外直径与法兰相同,厚度为30 mm,且中心有厚度3 mm 的定位面。端盖和法兰通过12 根8.8 级、M8 的高强螺栓联接,螺栓分度圆直径为126 mm。实验前使用力矩扳手预紧螺栓,以确保密封面装配均匀、各螺栓预紧力相等,参考机械设计手册[14]中的方法估算螺栓的轴向预紧力。

使用端盖中心的压电传感器测量脉冲载荷历程,传感器量程不小于65 MPa,频响不小于500 kHz。选取12 根螺栓中位置相对的两根螺栓,粘贴应变片对其轴向变形进行测量。应变片上端距离螺栓六方头下端面的距离为10 mm,螺栓装配、预紧时注意使两片应变片分别沿半径向内和向外,如图4 所示。为便于应变片导线引出,在螺栓孔外侧设置了引线槽。

图 4 应变片位置示意图Fig. 4 Strain gauge location

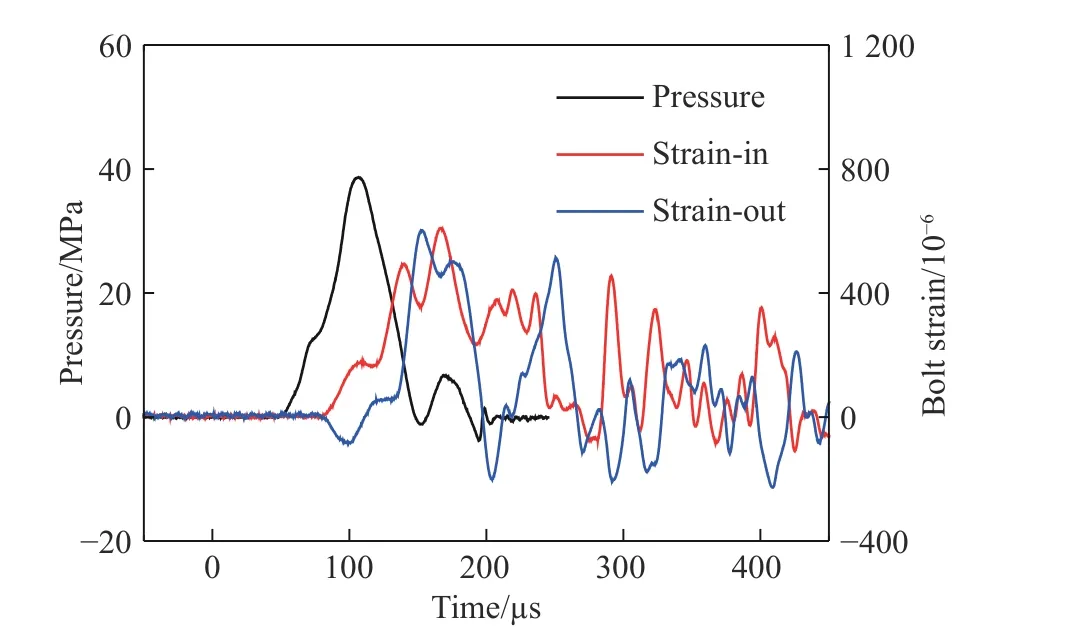

使用上述实验装置、选取3 组螺栓预紧力(57、71、85 MPa)进行了对比试验,实验脉冲载荷的持续时间在100~110 μs 之间,载荷峰值在25~45 MPa 之间。图5 为实验中获得的典型压力和应变历程曲线,其中“pressure”为端盖中心的压力曲线,可见液压缸端盖受到单个脉冲载荷的作用,载荷的形状符合半正弦波特征。曲线“strain-in”和“strain-out”分别对应螺栓朝向法兰内侧和外侧的应变曲线。实验前将应变曲线的基线调整为0。脉冲载荷作用下,应变曲线上产生1 个较高的峰值,且螺栓内侧和外侧应变曲线的峰值较为接近,随后振幅逐渐衰减。响应开始阶段,螺栓外侧的应变曲线首先降低,随后才在端盖的牵引下发生拉伸变形;螺栓内侧应变曲线则直接进入拉伸变形阶段。导致上述现象的原因是响应开始阶段,端盖首先发生了弯曲变形,端盖中心的挠度大于端盖边缘;随后,螺栓发生与端盖趋势相同的弯曲变形,因此螺栓内、外侧应变曲线变化趋势相反。综上,螺栓应变数据表明,端盖法兰响应中发生弯曲变形的数量级与轴向拉伸变形相当,因此弯曲变形对密封的影响不可忽略。下面将以实验数据为基础,分析弯曲变形对动态响应、动态密封的影响。

图 5 压力和应变曲线Fig. 5 Pressure and strain curves

3 端盖支承条件与计算结果

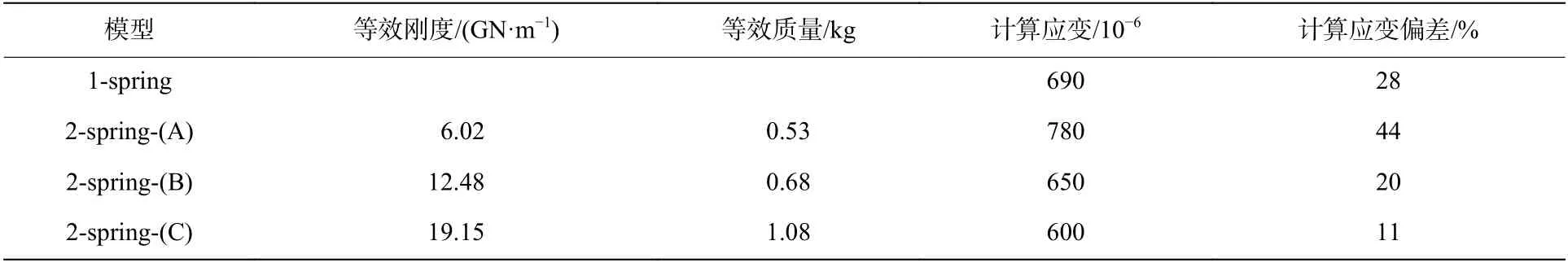

双弹簧模型中,选择不同的固支、简支支承条件,弹簧等效刚度 k2和等效质量 M2的计算结果会存在很大的差异。将不同支承条件得到的计算结果与实验数据比较,找出与实验数据最接近的工况,即可找到相对合理的支承条件简化方法。选取了如图1 所示的3 种支承条件,其中case 1 为简支条件,将端盖等效为直径等于螺栓分度圆直径的圆板;case 2 为固支边界,将端盖等效为直径等于螺栓孔内沿直径的圆板;case 3 为考虑螺栓螺母六方结构、增大约束范围的固支边界。根据表1 的计算结果,随着边界条件由简支变为固支、固支半径逐渐减小,端盖的等效刚度和等效质量逐渐增大。

表 1 计算结果与偏差Table 1 Result and error

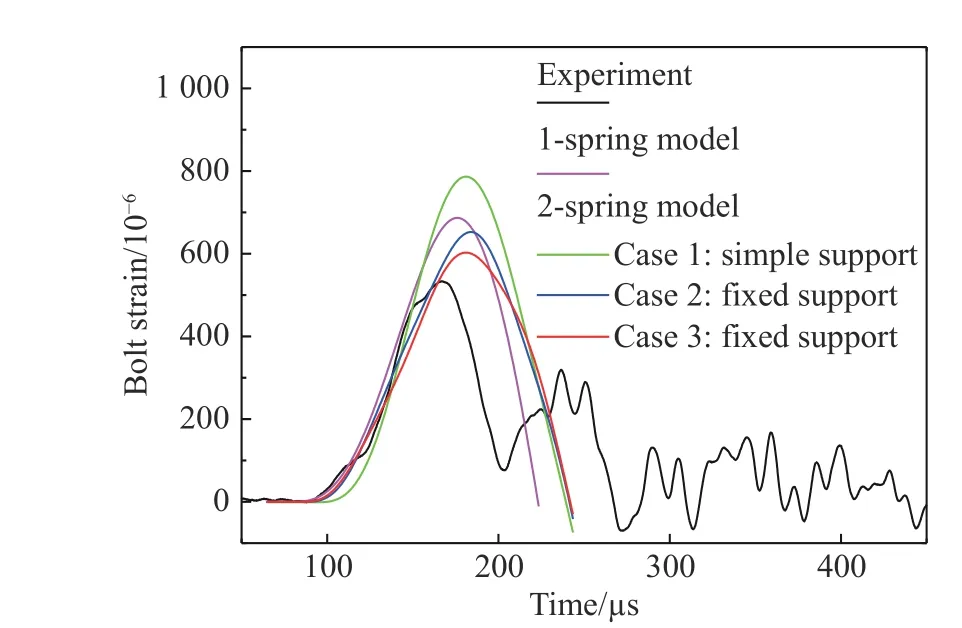

如图6 所示,将单弹簧模型计算结果、3 种支承边界的双弹簧模型计算结果同实验数据比较,其中应变曲线“experiment”为图5 中螺栓内侧和外侧应变曲线的平均值,即螺栓中轴线的拉伸变形,其峰值约为540×10-6。表1 中比较了不同简化模型的应变峰值与实验数据,单弹簧模型的计算结果比实验数据偏高28%;采用简支边界的计算结果与实验数据偏差较大,说明将端盖等效为简支圆板的方法不合理;采用固支边界条件、考虑螺栓六方结构的固支边界后,随着端盖等效刚度和等效质量增加,应变峰值计算结果与实验数据更加接近,偏差约为11%,与单弹簧模型相比降低60%。双弹簧模型中忽略了结构性响应中接触、振动阻尼等因素可能是导致计算结果高于实验数据的主要原因。

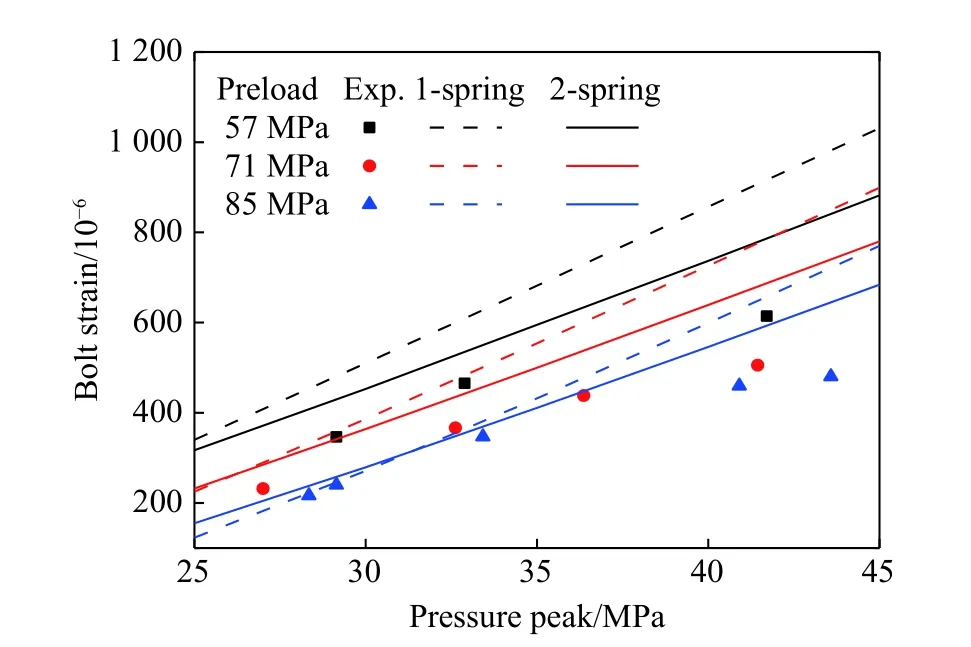

图7 将单弹簧模型、双弹簧模型的计算结果与3 组实验数据的螺栓拉伸应变峰值进行比较,其中双弹簧模型采用考虑螺栓六方结构的固支边界case 3。整体上看,双弹簧模型计算的应变峰值低于单弹簧模型,与实验数据的偏差更小。单弹簧模型的应变峰值随载荷峰值的增加速率大于双弹簧模型,且压力载荷峰值越高,单弹簧模型计算结果的偏差越大;压力载荷峰值较低时,单弹簧、双弹簧模型的应变峰值曲线较为接近。综上,采用双弹簧模型、并在将端盖简化为固支圆板时计及螺栓、螺母六方头的影响,可得到与实验数据一致性最佳的计算结果。

图 6 应变历程对比(下方的case1-3 为2-spring model 的3 种工况)Fig. 6 Comparison of strain time history

图 7 应变峰值计算结果与实验数据Fig. 7 Strain peak of analysis and experiment

4 端盖厚度和预紧力对密封面位移的影响

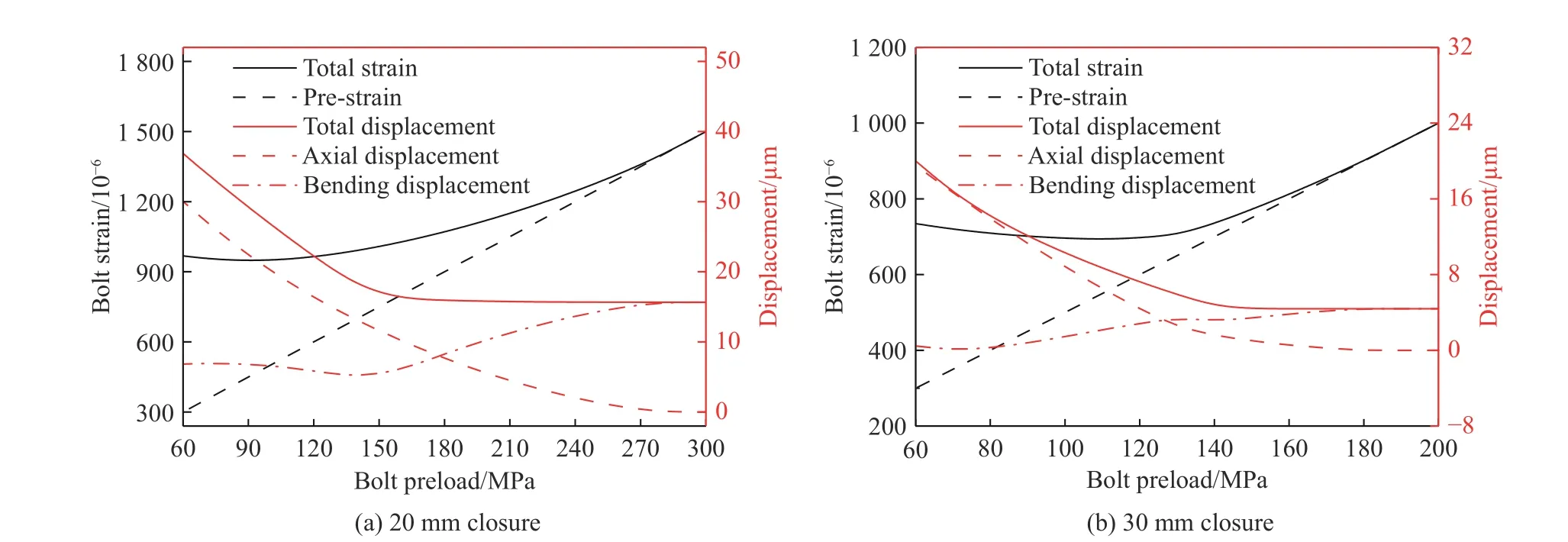

保持载荷峰值30 MPa、载荷脉宽110 μs 不变,计算了端盖厚度20、30 mm 时,螺栓应变、密封面间隙随螺栓预紧力的变化过程,如图8 所示。图中曲线“total-strain”为计及螺栓预紧力的螺栓总拉伸应变,“pre-strain”为预紧力引起的螺栓拉伸应变;曲线“total-displacement”为动态响应中密封面位移的最大值,“axial-strain”、“bending-strain”分别为轴向振动、弯曲振动引起的密封面位移最大值。

图 8 预紧力对轴向变形、弯曲变形的影响Fig. 8 Influence of bolt preload on axial deformation and bending deformation

当螺栓预紧力较小(60 MPa)时,对于20、30 mm 厚的端盖,轴向振动导致的密封面位移分别占总位移的81%和98%,即轴向振动是导致密封面位移的主要原因。此外,20 mm 端盖的轴向振动位移高于30 mm 端盖,其原因是外载荷和预紧力相同的情况下,质量越小,结构响应的位移越大;20 mm 端盖轴向振动位移占总位移的比例低于30 mm 端盖,其原因是厚度低、刚度小,因此弯曲振动的影响略有提高,但占比仍然远低于轴向振动。综上所述,预紧力较小时,密封面位移主要是轴向振动位移,影响轴向振动位移的主要因素是端盖质量。

随着螺栓预紧力增大,轴向振动引起的密封面位移逐渐降低并趋近于零,弯曲振动引起的密封面位移逐渐增大并趋于一个稳定值;从总位移曲线可见,此时的密封面位移是提高预紧力所能获得的极限密封面位移。此外,厚度20 mm 端盖的极限密封面位移大于30 mm 端盖,其原因是20 mm 端盖刚度更小;而20、30 mm 端盖达到极限密封面位移所需的预紧力分别为270 MPa 和180 MPa,其原因则是20 mm 端盖质量较小,使得轴向振动位移趋近于零所需的预紧力更大。综上所述,预紧力足够大时,密封面位移将逐渐减小至极限密封面位移;极限密封面位移全部由弯曲振动位移构成,主要受端盖刚度的影响;而端盖质量是影响达到极限密封面位移的预紧力阈值的主要因素。

因此,为获得更好的密封效果,可以增大螺栓预紧力,使端盖法兰在极限密封面位移的条件下工作,但同时也应注意预紧力和载荷作用下螺栓应变是否超出强度要求[15]。当增大预紧力仍然不能获得理想的密封效果时,可以提高端盖法兰的厚度,一方面增大端盖刚度,减小端盖法兰的极限密封面位移;同时增大端盖质量,减小达到极限密封面位移的预紧力阈值。

5 结 论

为分析弯曲变形对结构密封性能、预紧力选择的影响,建立了考虑端盖弯曲变形的双弹簧模型,并基于理论分析和实验数据,总结了考虑弯曲变形时螺栓预紧力的设计方法,得到的主要结论如下:

(1)脉冲载荷下端盖法兰结构响应可分解为端盖、螺栓沿法兰轴向的拉伸振动和端盖沿半径方向的弯曲振动,轴向振动和弯曲振动对密封面位移、密封性能的影响都不可忽略。

(2)通过弹性理论、振动理论计算端盖弯曲振动的等效质量和等效刚度,并结合端盖、螺栓沿法兰轴向的振动,可以建立端盖法兰动态响应的双弹簧模型,其计算结果明显优于未考虑弯曲振动的单弹簧模型;计算端盖弯曲振动等效质量和等效刚度时应将端盖视为固支圆板,并计及螺栓、螺母六方头的影响。

(3)随着预紧力增大,密封面位移逐渐减小,最终达到一个稳定值,即极限密封面位移;极限密封面位移主要由弯曲振动导致,其数值主要受端盖刚度的影响;端盖质量是影响达到极限密封面位移所需的预紧力阈值的主要因素。

(4)为获得理想的密封效果,可以提高螺栓预紧力,使端盖法兰在极限密封面位移下工作;为进一步提升密封效果,可以提高端盖法兰厚度,在减小极限密封面位移的同时,降低达到极限密封面位移所需的预紧力阈值。