撞击载荷下充液双层结构响应特性的试验研究*

2020-04-01刘土光

张 琳,张 涛,刘土光,郑 浩

(华中科技大学船舶与海洋工程学院,湖北 武汉 430074)

从20 世纪60 年代开始,很多学者开始了船舶碰撞动力学的研究。Minorsky[1]根据动量守恒和完全非弹性碰撞理论,求解出了碰撞过程的动能损失,并认为该动能损失即为结构的塑性变形能。Jones[2]通过研究不同吸能方式的特性,提出了一种结合蜂窝板的船舶碰撞防护结构。Geers 等[3]采用收敛方法,分别获得了平面波和球面波作用下充液球壳的结构响应。Kang 等[4]提出两种可以改善油轮舷侧的耐撞性能的新型双壳结构。Pedersen 等[5]针对船舶碰撞过程中能量释放,给出了封闭形式的解析式,并通过大量的试验验证了该表达式的有效性。Iqbal 等[6]通过实验和有限元结合的方法,研究了靶径比对薄铝板破坏机理的影响。Liu 等[7]提出了一种用于检验小型加筋板试样的能量吸收机制的简化分析方法,并通过油轮侧板缩放试件的准静态冲压试验验证该分析方法。Grimsmo 等[8]开发了一种测试装置,用于测量在冲击载荷条件下角焊缝的力和变形。Zhu 等[9]提出了基于刚体-理想塑性体方法的简化计算公式,并通过分析矩形加筋板在任意位置受到冲击后的动力响应,评价了材料的应变速率、应变硬化和材料弹性等参数对理论解精度的影响。

对于船体双层壳结构在冲击载荷下动力学特性,学者们做了大量的研究,并提出许多提高双层结构抗冲击性能的理论与方法。刘峰等[10]基于薄壁圆管的动态屈曲特性,提出了一种新型双层壳结构,有限元仿真结果表明该结构具有良好的耐撞性能。朱锡等[11]对舰艇舷侧防御结构在水下爆炸载荷作用下的破坏机理进行试验研究,探讨了防护结构的具体作用。张婧等[12]利用ALE 算法,提出了多层舱室、多种介质的多耦合面在爆炸载荷作用下的动态响应的仿真计算方法。肖巍等[13]研究了内部流体对双层环形加筋圆柱壳结构的动力响应的影响。Iakovlev 等[14]对由圆柱壳组成的水下充液系统,分析冲击波在流体中的传播,关于流固耦合作用则采用半解析方法进行建模。Liu 等[15]通过适当的假设,通过理论公式推导,分析了舷侧水舱的内外舱壁在爆炸载荷作用下的响应机理。

许多学者研究了充水双层结构的爆炸响应,取得了一些有价值的成果,但对充水双层结构的耐撞性研究却很少。充水双层结构的冲击响应非常复杂,涉及流固耦合、材料本构关系和破坏形式等多种因素,需要通过试验研究以获得准确的数据,以指导理论分析并验证模拟方法的可靠性。因此本文通过设计充液双层板模型来开展试验,分析双层板结构在有/无充液状态下的动力响应特性,阐释充液对结构碰撞响应的影响,并通过分析内部充液的冲击压力与底板变形,研究流固耦合效应在充液双层结构碰撞响应中的作用。

1 充液双层板结构的碰撞试验

1.1 碰撞试验的力学模型

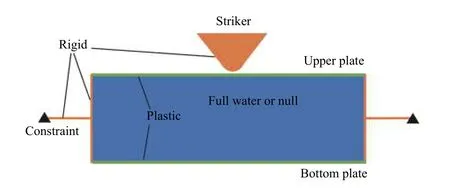

为了研究充液对双层结构的碰撞响应的影响,需要开展充液双层壳结构的碰撞试验。而碰撞试验作为破坏性试验,需耗费较高代价,因此本文将实际中的船舶舷侧充液结构简化为充液双层板结构,图1 给出的即为充液双层板结构碰撞试验的力学模型。其中,撞头与结构的边界在碰撞过程中不发生变形,故将其设置为刚体。为研究双层板的顶板与底板在碰撞过程中的动力响应特性以及流固耦合效应,故将顶板与底板设置为弹塑性体。模型的边界约束为6 个自由度全约束。

1.2 试验模型与装置

试验主体包括筒体、加筋结构、连接法兰、支撑板、顶板、底板、出水管和入水管等。其中圆柱形筒体内径为800 mm,高800 mm,厚18 mm。在筒体的外表面上焊接加筋结构,尺寸为40 mm×10 mm,方向为轴向,间隔为45°。距离筒底90、230、370、650 mm 处焊接一宽度为30 mm,厚度10 mm 的环向加筋板。在距离筒底高度为500 mm 位置焊接筒体与试验台安装支撑板,焊接方式采用上下面全满焊,保证焊接强度。通过全满焊技术与加筋厚板,使筒体与安装支撑板在碰撞过程中近似为刚体。将6 mm 厚的底板与筒体部分通过焊接连接在一起,防止其在碰撞过程中因变形而导致结构漏水。为研究顶板厚度对结构碰撞响应的影响,试验结构中的顶板是可以更换的。顶板是通过与筒体焊接在一起的内法兰盘、活动的外法兰盘以及内外圈56 组M30 高强度螺栓与筒体固定在一起,其中内外法兰盘的厚度均为30 mm,顶板厚度有2.06 mm 与3.44 mm 两种。在筒体侧面分别靠近顶板和底板处设置出入水管路,便于向筒内充水或排水。双层结构的结构尺寸如图2(a)所示。试验中采用实心圆锥状的撞头模拟撞船的球鼻艏,撞头质量为40.5 kg。按照图1 的力学模型,将撞头进行表面硬化处理,使其在碰撞过程中近似为刚体,其尺寸如图2(b)所示。

冲击试验塔的导轨为垂直于地面的双轨道,冲击塔高度为12 m,轨道间距为0.4 m,垂直度误差为0.5%。试验前将双层结构对中,并刚性安装于冲击塔轨道下方水池强支撑横梁上,通过冲击塔配套电机和电控开关,将圆锥形冲头沿轨道提升至预定高度,自由落体撞击双层板结构。试验结构装配示意图如图2(c)所示。

图 1 碰撞试验的力学模型Fig. 1 Mechanical model of collision test

图 2 试验结构模型(单位:mm)Fig. 2 Test structure model (unit: mm)

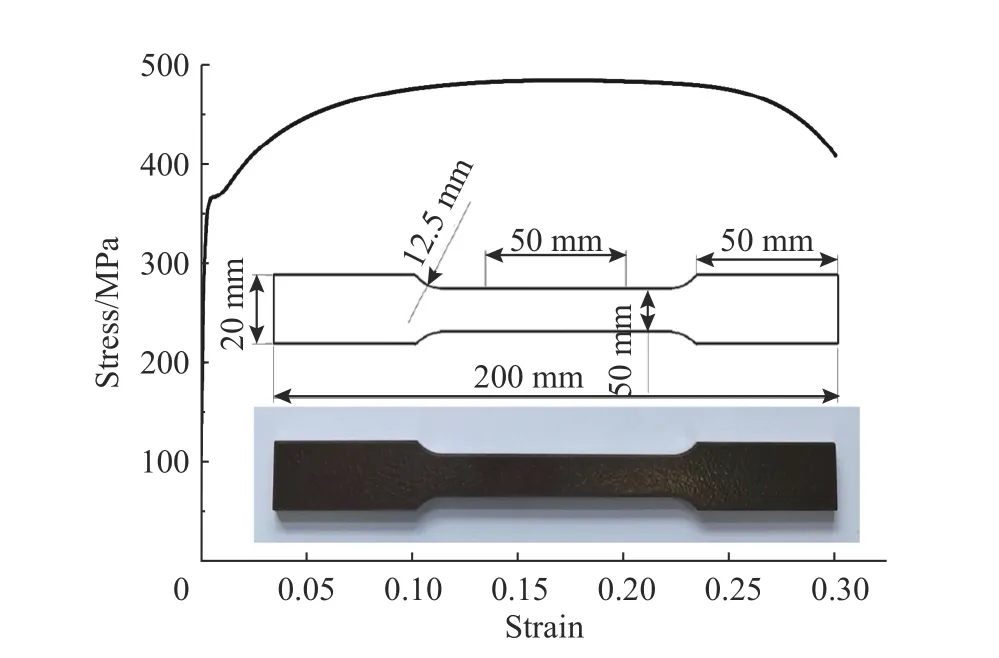

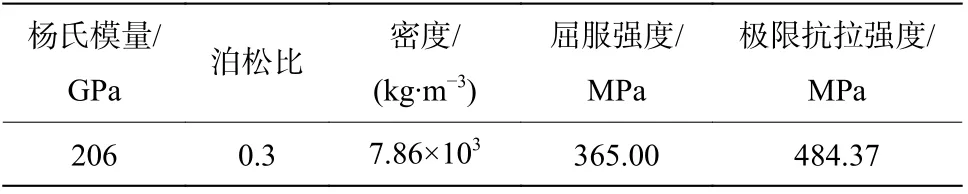

试验中,包括撞头与双层板结构在内的所有钢结构使用的材料均为Q 3 4 5。为获得Q345 钢的力学性能,采用标准的拉伸试样和程序在Zwick/Roll Z010 上进行拉伸试验[16]。拉伸试验所使用的材料是在用于制造双层板结构的钢材上切割得到的,加工后的拉伸试件外形及材料的应力应变曲线如图3 所示[17]。测得Q345 的材料参数如表1 所示。

1.3 试验工况与测试系统

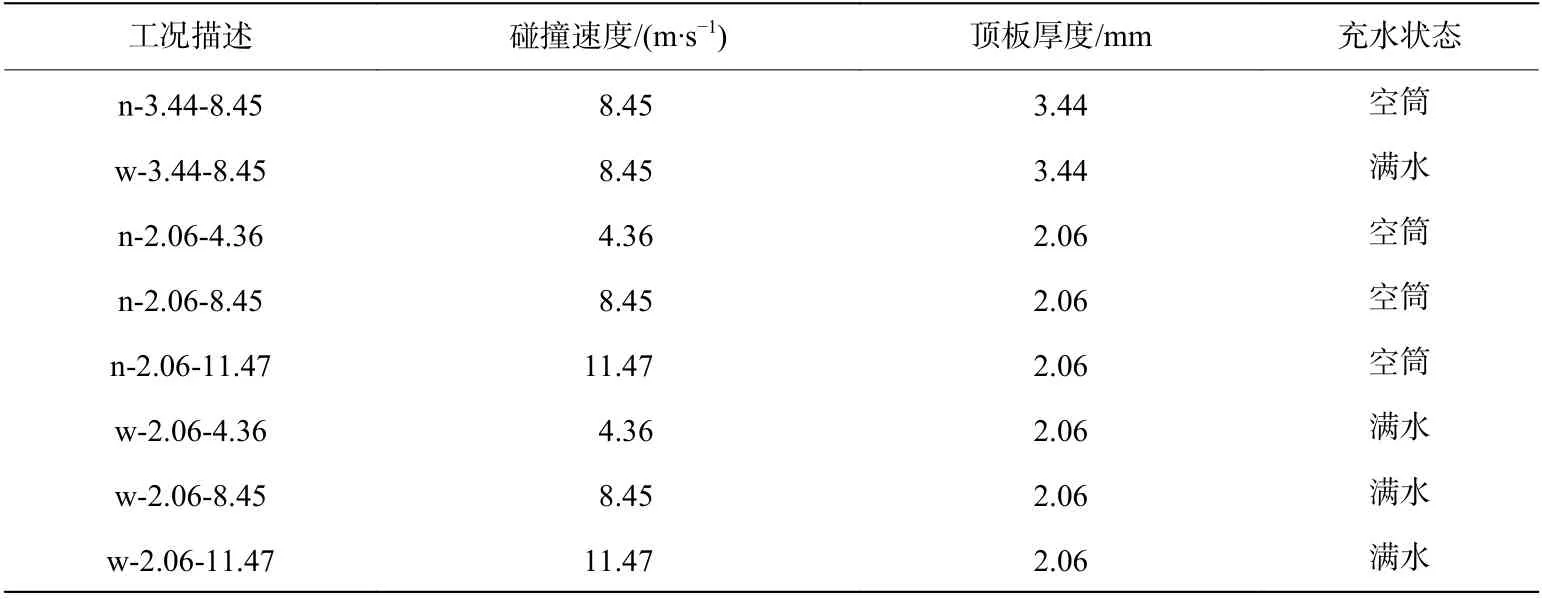

本次试验是在华中科技大学冲击实验室完成的。在试验设计时,将顶板厚度、充液情况以及碰撞速度设置为主要变量,顶板选择厚度为2.06 和3.44 mm 两种圆形钢板;筒内充液情况考虑无水和满水两种极端状态,碰撞速度选择4.36、8.45、11.47 m/s 三种速度,试验工况如表2所示。其中的工况描述的含义是充水状态-顶板厚度-碰撞速度,例如“n-3.44-8.45”表示空筒状态下,顶板厚度为3.44 mm,碰撞速度为8.45 m/s的试验工况。试验中,将撞头沿轨道提升至预定位置,使撞头碰撞顶板时光电门测得的速度为试验预设速度。

图 3 拉伸试件外形及材料的应力应变曲线Fig. 3 Shape of tensile specimen and stress-strain curve

表 1 材料的力学性能Table 1 Mechanical properties of material

试验过程中,在撞头顶部的中心安装一个加速度传感器,测试碰撞过程中撞头的垂向加速度的变化情况。在筒体壁上距离筒底700、400 和50 mm 处各布置一个压力传感器(1#、2#、3#),测试各处的压力变化的规律。在底板中心位置布置一个位移传感器,用于测试碰撞引起的冲击波造成底板弹性变形的大小。此外,在靠近顶板处安装光电门,用于验证碰撞速度的大小。各传感器的安装位置如图4 所示。

表 2 试验工况Table 2 Test description

图 4 试验结构与传感器安装位置Fig. 4 Test structure and sensor mounting position

2 试验结果分析

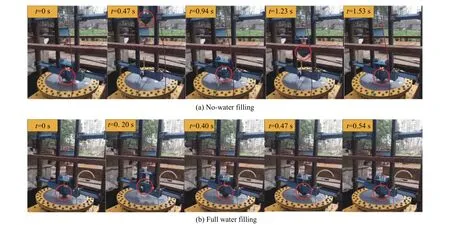

图5 给出的是两种充液状态下碰撞速度为8.45 m/s,顶板厚度为3.44 mm 的充液双层结构在碰撞过程中的五个典型时刻。在t=0 时刻撞头撞击顶板,碰撞开始。在空筒状态下,在t=0.47 s 时撞头反弹至最大高度;在t=0.94 s 时撞头第二次撞击顶板;在t=1.23 s 时撞头再次反弹至第二高度;在t=1.53 s 时撞头第三次撞击顶板;之后撞头来回撞击顶板直至撞头动能完全耗尽。而在满水状态下,在t=0.2 s 时撞头反弹至最大高度;在t=0.4 s 时撞头第二次撞击顶板;在t=0.47 s 时撞头再次反弹至第二高度;在t=0.54 s 时撞头第三次撞击顶板;之后撞头的动能几乎耗尽,不再反弹。对比两者可以发现,结构在充水状态下的反弹高度与撞击过程的持续时间均小于空筒状态。由此可见,双层结构间的充水可以增加结构的阻尼,在碰撞过程会吸收一定的能量,对顶板具有一定的保护作用。

图 5 撞击过程中的5 个典型时刻Fig. 5 Five typical moments during the collision

2.1 顶板的变形分析

碰撞后,顶板会向下凹陷产生塑性变形。由于在四种条件下撞头的形状与质量相同,所以顶板的变形形状相同,都呈漏斗状,且都是中心处最大。图6 给出的是两种充液状态下碰撞速度为8.45 m/s,顶板厚度为3.44 mm 的充液双层结构的顶板最终变形。图中左侧为无水状态下的顶板最终变形,右侧为满水状态下的顶板最终变形。从图6 可以看出, 有水状态下的凹陷变形四周有微微的隆起变形,而无水状态下的凹陷变形四周没有隆起变形,这是由于顶板变形在水中产生的扰动压力波作用与于顶板四周的结果。

图 6 顶板的最终变形形状Fig. 6 Final deformations of the upper plate

表3 给出的是各工况下的顶板最终变形及有充液条件下的顶板变形比无充液条件下的顶板变形的减小比例。由该表可知,碰撞速度越大,顶板的最终变形越大;在顶板结构尺寸和冲头相同碰撞速度相同时,与未充液条件下相比,顶板在充液条件下的变形有大幅度减小,且减小的比例与碰撞的速度及顶板厚度呈强相关。

表 3 顶板最终变形统计Table 3 Summary of final deformation of the upper plate

2.2 撞头加速度分析

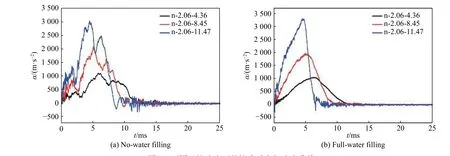

图7 给出的是顶板厚度为2.06 mm 时不同碰撞速度下的撞头垂向加速度曲线。其中加速度上升阶段表示碰撞加载,加速度下降阶段表示碰撞卸载。可以看出,无论有无充液,随着撞击速度的增加,撞头的垂向加速度峰值变大,冲击持续时间减小。但有充液时的加速度曲线要比无充液的加速度曲线光顺,这是由于水的存在提高了充液双层结构的刚度与阻尼,从而提高了使充液时的加速度曲线更加光顺且尖峰较少。

图 7 不同碰撞速度下的撞头垂向加速度曲线Fig. 7 Vertical acceleration curves of the striker at various collision velocities

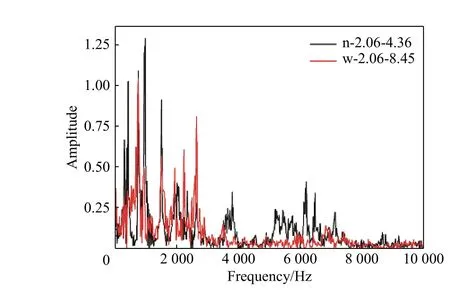

图8 给出的是有无充水两种状态下的撞头加速度曲线的频谱图。其中,碰撞速度为8.45 m/s,顶板厚度为2.06 mm。从图8 可以看出,碰撞载荷引起的碰撞响应是一个宽频响应,频率成分主要分布在300~7 000 Hz。对比空筒与满水两种状态的撞头加速度频谱曲线可以看出,空筒状态下的频谱曲线的峰值大于满水状态下的峰值。此外,在0~3 500 Hz 频率段,空筒与满水两种状态的加速度频域峰值对应的频率差别不大,而在3 500~7 000 Hz 频率段,空筒状态的频谱曲线仍有明显的尖峰,而满水状态的频谱曲线无明显尖峰。这说明顶板的附连水抑制了顶板的高频响应。

图9 给出的是碰撞速度为8.45 m/s 时不同板厚以及有无充液条件下的撞头垂向加速度曲线。由图可得,当顶板厚相同时,撞头垂向加速度曲线的脉宽在充液条件下比未充液条件下小,这说明内部充水可以缩短加速度曲线的脉宽,从而提高结构对撞头的抵抗力。此外,在未充液条件下,顶板厚度为2.06 mm的撞头加速度曲线的脉宽为12.11 ms,顶板厚度为3.44 mm 的撞头加速度曲线的脉宽为12.08 ms,由此可见,未充液状态下改变顶板厚度对撞头的加速度曲线的脉宽影响很小。而在充液条件下,顶板厚度为2.06 mm 的撞头加速度曲线的脉宽为10.25 ms,顶板厚度为3.44 mm 的撞头加速度曲线的脉宽为9.02 ms。这说明在充液状态下,提高顶板厚度可以明显减小加速度曲线的脉宽。因此,顶板与充水的流固耦合效应对充液结构的抗冲击性能的影响非常大,所以在进行充液结构的抗冲击分析时,忽略充液的影响是不可取的。

图 8 撞头垂向加速度曲线的频谱图Fig. 8 Spectra of the vertical acceleration curves of the striker

图 9 不同顶板厚度条件下撞头的垂向加速度曲线Fig. 9 Vertical acceleration evolutions of the striker under various upper plate's thickness conditions

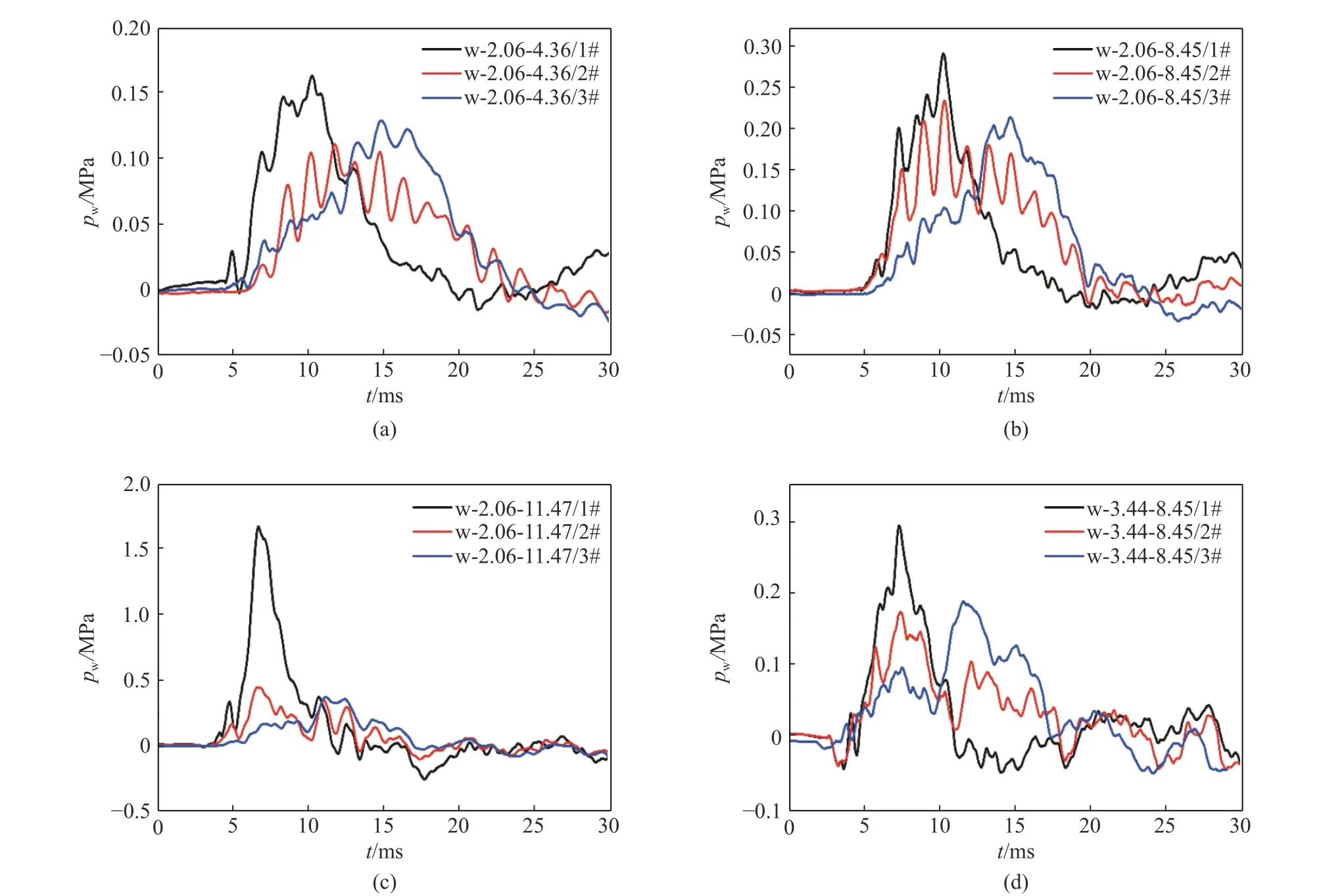

2.3 冲击压力与底板变形分析

在结构遭遇碰撞过程中,内部水域会形成冲击压力,内部的冲击压力主要是由两部分组成,一种是撞头撞击顶板在水中产生的冲击波,另一种是结构变形挤压水域形成的压力扰动。其中,冲击波是以速度1 524 m/s 的球面波向周围传播,而扰动压力不是以波的形式传播,其传播速度较慢[18]。图10 给出的各种工况下3 个压力测点的冲击压力曲线,其中冲击压力用pw表示。结合圆筒的尺寸可知,冲击波从开始产生到传递至筒底需要0.58 ms。从图10 可以看出当冲击波传递至观测点时,观测点处的冲击压力的波动非常小,而在结构出现较大变形而形成的扰动压力传递至观测点时,观测点处的冲击压力才出现较大的变化。由此可见,碰撞产生的冲击波对观测点处的冲击压力影响很小,水域中形成的冲击压力主要是结构变形挤压水域形成的扰动压力。

图 10 扰动压力曲线Fig. 10 Evolutions of disturbance pressure

图10 给出的是三个压力观测点的冲击压力变化曲线。由1#、2#、3#的相对位置结合图9 中撞头的垂向加速度曲线可知,撞头加速度达到最大时产生的冲击压力最大。此外,由图10(a)~(c)可知,碰撞速度对双层板间的冲击压力影响非常大,碰撞速度越大,顶板变形产生的冲击压力越大,1#、2#、3#点对应的测试压力越大。

对比图10(b)与10(d)可知,碰撞速度相同而顶板厚度不同时,在靠近顶板位置的1#处的冲击压力的最大值大小相同,而在2#与3#处的冲击压力的最大值不同,且两种板厚下的冲击压力的曲线变化趋势也有一定的差异,这说明冲击波的传递过程不仅与碰撞速度有关,还与顶板厚度有关。

在筒体未充液的条件下,因为筒体外表面存在加筋结构,使得筒体结构刚度较大,在撞击过程中,冲击载荷基本不会沿筒体传递至底板,因此底板变形可以忽略不计。在而筒体充满水的条件下,底板将会产生变形,因为在撞击的过程中,顶板变形使筒内体积变小从而挤压水域作用于底板,导致底板发生变形。

由于曲线数据量较大,不便于辨识,且曲线形式具有相似性,因此仅给出了撞击速度8.45 m/s 时的底板中心的位移随时间变化曲线,以及三种撞击速度下顶板的最大位移对比图。由图11 可知,在撞击的过程中,底板产生处于弹性变形。由图12 可知,底板产生的最大弹性变形随着撞击速度的增加而增加。

图 11 底板位移时域曲线Fig. 11 Displcement history of the bottom plate

图 12 底板动态位移Fig. 12 Dynamic displacement of the bottom plate

3 结 论

本文开展了充液双层板结构的碰撞试验,并重点考虑了在碰撞过程中双层板间的充水与结构的相互作用获得如下结论:

(1)充液会与结构发生流固耦合作用,在充液中形成冲击压力。当顶板受到撞击载荷作用而变形时,会在内部充液中形成冲击压力,这种冲击压力主要成分是由结构变形挤压水域形成的扰动压力。且当水域中的冲击压力传递到底板附近时会与底板发生流固耦合作用,引起底板变形;

(2)充液的存在可以增加双层结构的阻尼,使结构在碰撞过程中吸收更多的碰撞动能,从而有效减少撞头的反弹速度;此外,碰撞载荷引起的响应是一个宽频响应,但由于流固耦合作用附连水的存在,充液状态下的3 500~7 000 Hz 的高频响应成分被抑制;

(3)在碰撞载荷作用下,充液状态下的顶板变形比未充液状态下的顶板变形至少减少15%,这说明内部充水可以提高结构的刚度并参与能量吸收,从而对顶板起到保护作用,减小顶板的碰撞损伤。

由此可见,内部充水对充液双层结构的抗冲击性能的影响是显著的,在分析充液双层结构的抗冲击性能时应该考虑内部充水的影响。