一体化泵站流动特性数值模拟分析

2020-03-31蒋红樱李尚红周春峰

蒋红樱, 李尚红, 周春峰, 成 立, 王 默

(1.江苏省水利工程科技咨询股份有限公司, 江苏 南京 210029; 2.江苏省江都水利工程管理处, 江苏 扬州 225200;3.江苏省南京市水务设施管理中心, 江苏 南京 210000; 4.扬州大学 水利科学与工程学院, 江苏 扬州 225100)

随着我国城市化的发展,大量的废水与污水也随之而产生,如若不及时的处理得当,会对城市造成一定的影响,因而需要泵站进行一定的排送[1]。目前运用较多的仍是传统混凝土泵站,但混凝土泵站具有投资较大、建设周期长、占地面积大、耗费的人力、物力等缺点,同时混凝土泵站建设成后就很难进行移动[2-3]。一体化泵站是一种新型的泵站,从制造、安装以及维护都较简便,得到广泛应用。另外,一体化泵站的建设可很好地解决当地土地紧缺问题且不会对环境造成太大的污染。但目前对于一体化泵站的研究主要还是偏重于工程应用,对于泵站内部流动特性的认识尚不足。本文在不同流量工况下,对一体化泵站内部流动特性进行了分析。

迄今为止,国内有许多学者对一体化泵站做出了研究,尤鑫等[4]指出一体化泵站解决了传统污水泵站所存在的一些缺陷,并使污水提升泵站的无人值守概念成为可能。谈正强等[5]进行了一体化泵站内部复杂流动模拟与分析,提出了顺序并联和对称并联两种方案。张子旭等[6]在不同运行方式下,指出了一体化预制泵站中潜水泵对称运行时,入口偏流角较小;一体化预制泵站的应力从筒底到筒顶逐渐减小,应变则逐渐增大。成立等[7]等在“一种一体化泵站底部自清洁方法”的发明专利中利用设置在曲面筒底内8~12个逆时针圆弧肋条,实现了使用曲面底部镶嵌逆时针圆弧肋条的自清洁。王默[8]通过数值模拟分析了对一体化泵站各几何参数、底部流态以及导水锥的几何参数对水力性能的影响。本文针对一体化泵站不同运行工况,通过数值模拟,对泵不同特征工况下内部流动特性进行了计算分析[9-11]。

1 计算模型及数值计算

1.1 三维建模及控制参数

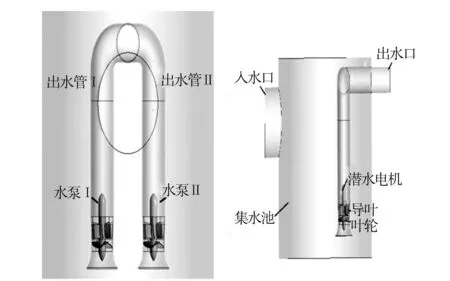

图1为一体化泵站的结构图,计算区域包含集水池、2台左右对称安置的潜水式轴流泵(其内部包括叶轮、导叶以及2个潜水电机)、以及1个进水口和2个出水管道。

图1 一体化泵模型正视与侧视图

1.2 数值计算方法以及边界条件

由于泵内部流动为非定常粘性流动,故采用雷诺时均Nawer-Stokes方程描述其流动规律。对于该一体化泵站模型主要分为集水池,2个叶轮和导叶,2个喇叭管,2个出水管道。选定的叶轮直径为120 mm,叶片数为3片,转速为2 400 r/min。本文针对小流量工况,设计流量以及大流量工况进行了计算分析。

进口条件采用的是质量入口,给定质量流量,出流边界采用自由出流,固体边壁条件为无滑移。

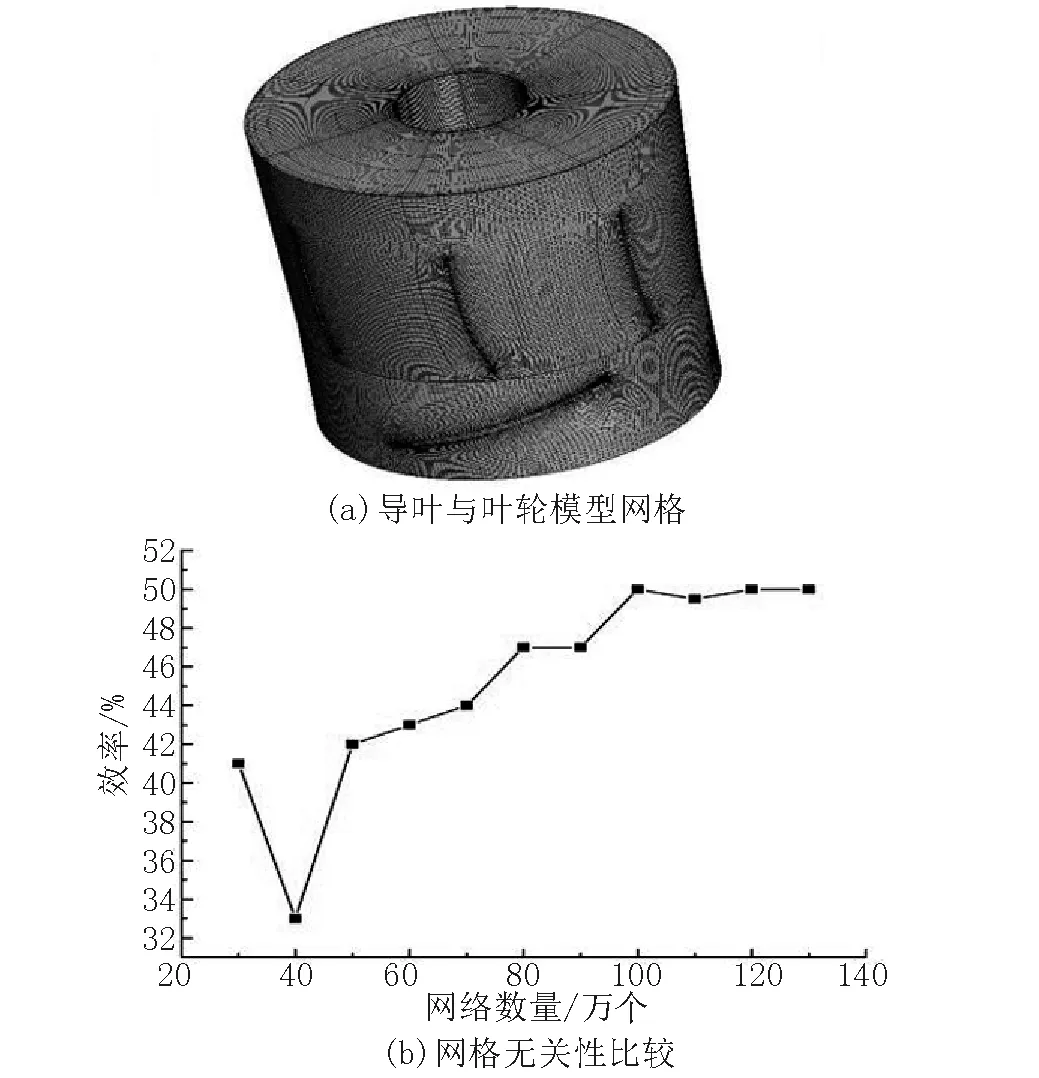

1.3 网格划分及网格无关性

利用ICEM CFD对叶轮和导叶进行网格划分,而喇叭管,出水流道以及集水池主体部分,是利用workbench中用mesh进行网格的划分。为了有更好的适应性,采用四面体进行的网格划分,并对其进行了网格无关性的分析。模型采用的是标准k-ε紊流模型,并进行了计算。图2(a)为导叶与叶轮部分网格。本文主要对集水池这个主体部分进行网格无关性探究,采用的网格数量为30~130万个,通过水泵Ⅰ效率作为评判指标。由图2(b)可知,最终采用的计算总网格数量为120万个。

图2 导叶叶与轮部分网格划分以及网格无关性比较

2 计算结果与分析

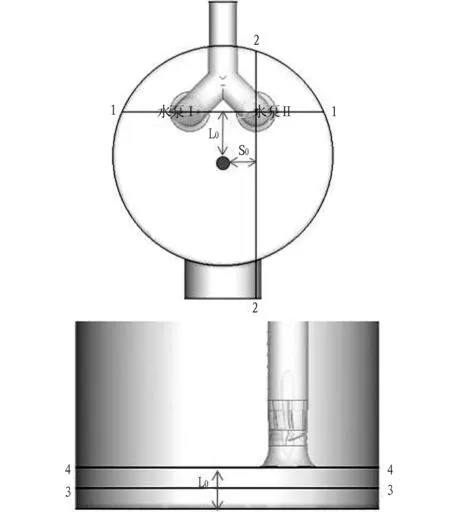

5种不同流量工况分别为:小流量工况Q1=0.35Q设=68.4 m3/h、Q2=0.65Q设=129.6 m3/h,设计流量工况Q设=198 m3/h,大流量工况Q4=1.25Q设=248.4 m3/h、Q5=1.5Q设=298.8 m3/h,其中水泵安装的中心距L0,两水泵所在出水管道的水平中心点的距离为S0,简称泵间距,悬空高H0。

2.1 一体化泵站流动特性分析

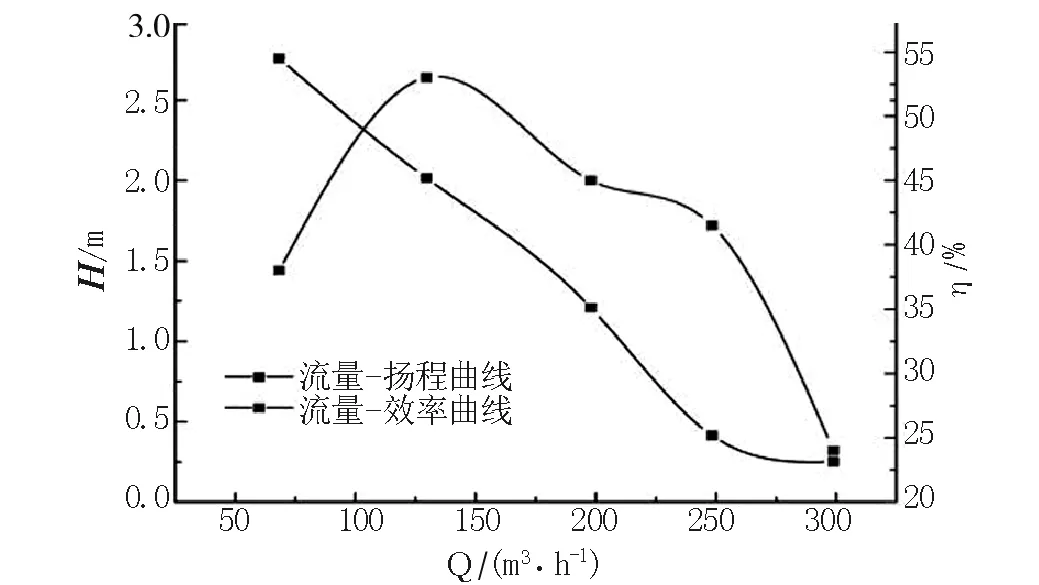

图3为各截面示意图,截面2-2从进水管口处分为左截面、右截面,截面1-1为垂直于中心距的两水泵的截面,截面3-3、4-4分别为一体化泵站距池底与喇叭管口中间以及喇叭管口处。由图4知,将水泵Ⅰ和水泵Ⅱ的效率取平均值,从图中可以看出,设计流量工况附近,水泵平均效率较高,流量过小或者流量过大工况下两水泵效率均有所下降,且大流量工况下,水泵效率下降较快。

图3 断面示意图

图4 一体化泵站性能曲线图

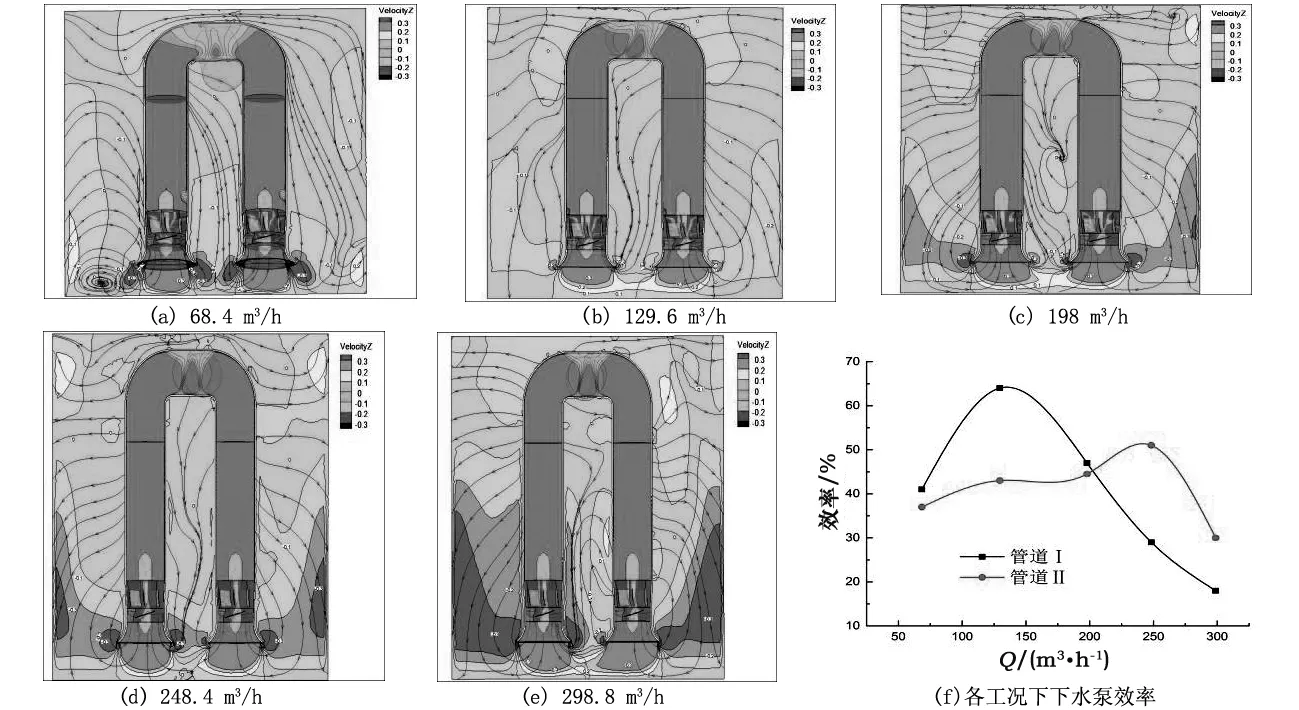

图5为不同工况集水池内部进水管处左右截面内流线与流速图,由图可知,小流量工况下,入水口处流速平缓,随着流量的降低集水池内上下扩散严重,且喇叭管入口附近处出现漩涡,流场较杂乱。设计流量工况下,入水口处水流流速较高,集水池内漩涡有所减少,但在管道Ⅰ与Ⅱ的上端前后方形成漩涡。大流量工况下,随流量的增加,管道上端前后方漩涡明显减少,入水口流速加快。

图6为不同流量工况下,两管道中心连线所在平面集水池部分纵断面(断面1-1)。小流量工况下,两管道间的流线分布较为均匀,无漩涡,随着流量减小,水泵Ⅰ喇叭口处附近出现明显的漩涡,严重影响水泵Ⅰ的运行;设计流量工况下,管道间出现一明显的流线集中点,流线分布较均匀;大流量工况下,流线分布均较均匀,随流量增多,管道间流线明显偏向管道Ⅰ,影响两水泵平稳运行。图6(f)为各工况下两水泵效率变化示意图,由图可知,较小或较大流量工况下两水泵运行效率偏差较大,设计流量工况下偏差不大。

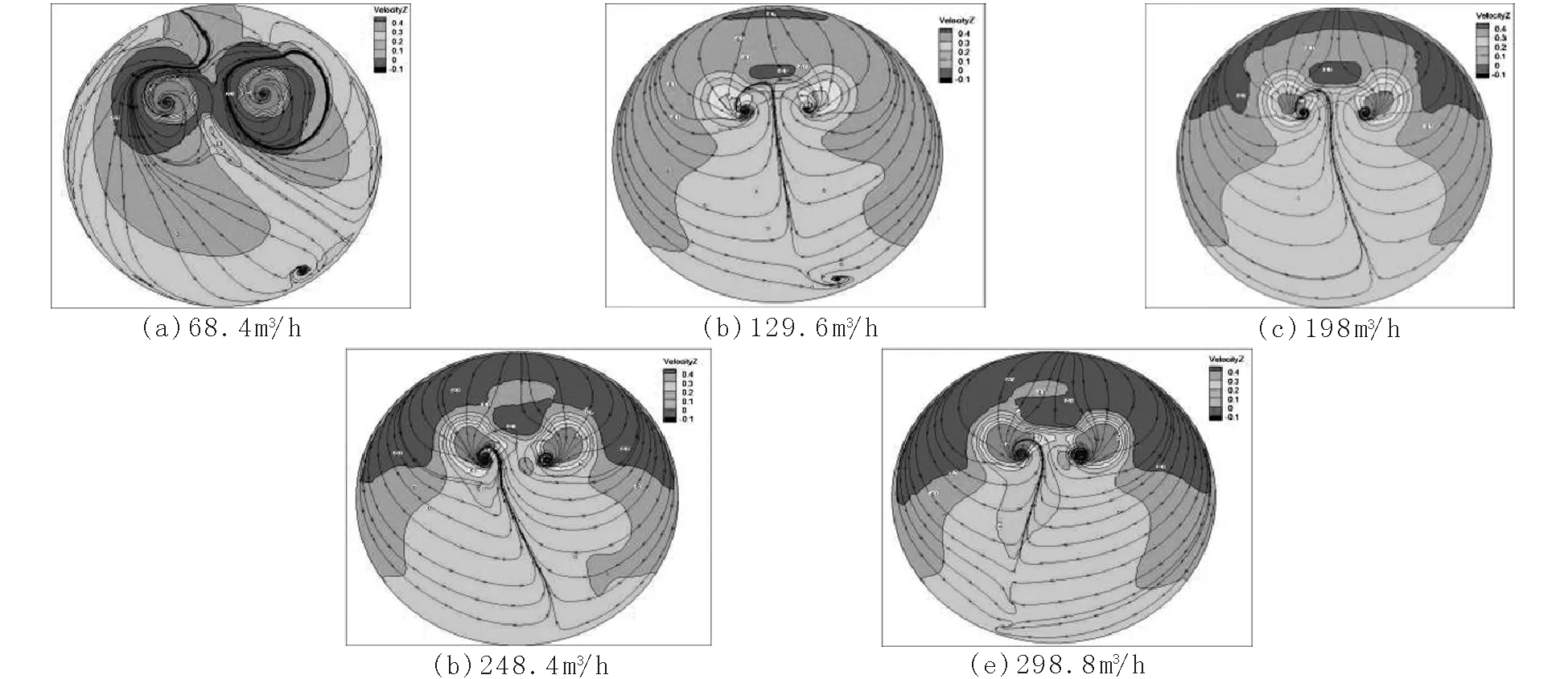

由图7和8可知,小流量工况下,池底部以及喇叭管入口处出现很大漩涡,水流流态较差,虽利于池底部自清洁,但严重影响水泵进水流态;随流量的稍增加,漩涡明显减小,在喇叭管入口截面漩涡有所消失,喇叭管相对位置处始终有一漩涡,流场较杂乱。设计流量工况下,流线分布基本一致,左右两侧的流线及流速分布较为对称。大流量工况下,喇叭管的下方区域在集水池中心位置处漩涡稍有增大,左右两侧的流线及流速分布较为对称,随流量的增加,进水流线明显偏向左侧喇叭管入口处,影响水泵的高效与经济运行。

图5 不同流量工况下纵断面S0/R=0.3 流线与速度分布图

图6 不同流量工况下纵断面 L0/R=0.4流速度分布与效率图

图7 不同流量工况下横断面H0/H=0.5流线与速度分布图

图8 不同流量工况下横断面H0/H=1流线与流速分布图

3 结 语

(1)通过数值模拟分析可得,一体化泵站在过小流量工况下,入水口流速平缓,内部流线上下扩散严重,多处出现漩涡,水泵运行效率偏低,随流量增加,两水泵效率偏差增大。设计流量工况下,池底部左右两侧的流线及流速分布较为对称,水泵运行效率较高,偏差不大。过大流量工况下,水泵效率下降快,流线向管道Ⅰ偏流,影响两水泵平稳运行,行近流速均匀度偏低。

(2)由不同特征工况下的一体化泵站内部特性分析可知,一体化泵站不宜流量过大或者过小,否则会对一体化泵站高效与经济运行产生一定的影响。