游览车转向架自动化焊接系统探究

2020-03-30叶琼姜益民鲁静吴继波

叶琼 姜益民 鲁静 吴继波

[摘 要]本文主要是针对游览车转向架自动化焊接系统进行研究,希望通过具体的研究,能够对游览车转向架自动化焊接系统有一个大致的了解,同时也能够对后续的研究提供相应的建议措施。

[关键词]游览车;转向架;自动化焊接系统

[中图分类号]U232 [文献标志码]A [文章编号]2095–6487(2020)11–00–03

[Abstract]This paper mainly studies the automatic welding system of tour bus bogies, hoping that through specific research, we can have a general understanding of the automatic welding system of tour bus bogies, and also provide corresponding suggestions and measures for the follow-up research.

[Keywords]tour bus; bogie; automatic welding system

随着时代的不断发展,针对目前特种设备作业之中对于游览车应用需求的不断增加,为了满足整体的需求,就需要了解游览车转向架自动化焊接系统,这对于游览车本身的安全性能够起到有效的防护作用。

1 设备用途及特点

本游览车转向架自动化系统主要用于中车特种装备指定转架的自动焊接。在本次的设计中,其基础条件是基于合理的安排产品工艺流程。基于各个工序之间的供求关系的合理分析,还需要让实际的运送变得更加的快捷与顺畅。另外,基于操作性、安全性、经济性等诸多因素的分析,将高互换性作为基本的准则,这样就可以在生产成本降低的同时,获取对应的质量。

2 适用工件描述和对工件的要求

2.1 工件描述

工件外型如图1和图2所示。

2.2 机器人焊接系统对工件要求

工件被焊部位不应有毛刺、锈蚀、翘曲、油污等影响焊接质量的缺陷;各工件应采用专用夹具进行点定;各散件人工点固的定位误差不大于3 mm;点定焊脚高度不大于3 mm,点定间隙不大于1 mm,點定间隙大于2 mm时需人工进行打底焊接。

2.3 工件节拍计算

节拍计算基准:机器人焊接速度450 mm/min,每条焊缝的起收弧时间1.0 s,每条焊缝的跳转时间2.0 s,机器人进枪及回位时间10 s,循环清枪时间20 s/次,焊缝进行两道焊接,单件焊接时间为2.8 h,详细节拍计算请查看节拍计算表。此节拍表仅供参考,以实际节拍为准。

2.4 机器人仿真

(1)端梁机器人焊接能够实现完整模拟,焊接可达率≥95%,因夹紧工装的影响,少数几条焊缝会存在焊接接头,即不能一次性焊接完成。

(2)构架总成对接焊缝及分组件焊接可达性分析,焊接可达率≥95%,因夹紧工装的影响,少数几条焊缝会存在焊接接头,即不能一次性焊接完成。

3 机器人系统描述、操作流程及焊接工序

3.1 系统描述

系统构成:机器人系统+L型变位机(两套)+电气控制+附件等。本系统具有技术先进、功能完善、适应性强、可靠性高、美观等特点,可以提升焊接的一致性和对应的质量,并且操作者的劳动强度得以降低,也可以实现生产效率的提高。

3.2 操作流程

人工完成工件点定后,吊装工件至L型变位机并将工件夹紧;操作者退出到安全位置并按预约按钮,机器人按程序开始自动焊接;机器人焊接A工位时,人工装夹B工位工件,装夹完毕退出到安全位置并按预约按钮;机器人焊接完毕,人工将工件吊离变位机;如此循环。焊后进行打磨[1]。

3.3 焊接工序

小组件人工组对,组对工装由客户自备;小组件进入机器人工作站,进行自动焊接;构架人工组对,组对工装由客户自备;构架上机器人工作站,进行自动焊接。因空间狭小或工件本身干涉,焊枪无法对相应焊缝进行焊接的,由人工进行补焊。

4 主要设备简介

4.1 标准L型变位机

变位机采用湖南天一标准的1 000 kg L型双轴变位机。变位机由机架由翻转架以及回转机构和工装部分构成。其回转部分由西门子伺服电机驱动+精密减速机组成,保证其回转精度,翻转由西门子伺服电机驱动+精密减速机,保证其能够翻转至焊接工件所需要任意角度位置。变位机机架由钢材焊接退火加工而成,具备足够的强度与刚性。

4.2 工装说明

本设备工装采用手动柔性工装,操作简单方便。工件定位采用底面及靠边定位,在工件相应位置分别布置压紧点,用于压紧工件。

5 机器人、焊接电源的主要技术参数

5.1 机器人介绍及技术参数

5.1.1 机器人系统主要构成

FANUCM-10iD/8L机器人系统主要由机器人本体、机器人示教器、机器人控制柜组成。

5.1.2 机器人本体的特点

①机器人利用铸造结构,通过有限元机构和计算机辅助设计的分析,这样就可以获取相对优异的坚固刚性结构,最终让固定负载能力更佳。②基于日本FANUC的焊枪电缆与手臂综合一体化弧焊机器人的使用,相比同类机器人,其高速度的运动是最有效的,并且因为其焊丝导线管之外的电缆都是在机器人手臂之中,所以这样就可以减少工件、焊枪以及夹具之间电缆带来的干扰,就算是狭小的焊枪,都很容易就伸入进去。③驱动能力更优秀,其本身拥有较高精度的监测系统,也拥有大功率的伺服系统,这样就可以确保良好的精度以及对应的高动态特性。④在最佳位置安装送丝结构,直接将焊枪电缆藏于机器人手臂内,焊丝送入焊枪电缆内比较平直,可以有效提高送丝的顺畅程度,提高焊接质量。⑤六轴的伺服马达均自带有防碰撞检测功能,无需外加任何防碰撞装置。

5.1.3 机器人示教器与控制柜特点

机器人示教器与控制柜见图3所示。

其主要特点在于:示教器操作方便、简单易学,且支持中英文互换;减轻了自重,并巧妙的改变了示教器的重心,改善了整体的平衡性。控制柜具有性能高、响应快、安全性强等特点;支持多种标准工业控制总线。

5.1.4 机器人系统介绍及其特点描述

设备的编程主要是利用菜单提示的方式,实施人机对话;操作界面利用中英文交替护患的模式;控制系统是工业单片机结构,其本身运行稳定,并且功能强大,不容易受到病毒的干扰;模拟与数字输入/输出接口属于开放式的,这样可以确保利用网络就可以实现对于文件的管理,也可以满足运行监视的要求;针对焊接专家系统而言,本机器人与品牌焊接电源通信保持相互的联系,通过机器人,做好对应的焊接速度、电流、电压等参数的设定,这样就可以获取最佳的焊缝尺寸、成型以及熔深;机器人自带32 MB内存,方便用户储存数据文件,应用在设备中,可至少储存500套程序;焊接时出现断弧,机器人能自动找到重新引弧的具体位置,具有位置记忆功能;具有粘丝自动解除功能[2]。

5.2 弧焊软件包(ArcTOOL)

5.2.1 智能寻位功能包

在焊接之前,利用智能寻位系统实现对工件定位点的查询,ArcTOOL使用焊枪作为感应装置,而不需要在焊枪上安装体积庞大的附加传感器。在比较实际工件位置与程序设定位置之后,系统对路径进行修正。

FANUC具有独特的接触传感功能,有自动寻找焊缝的跟踪功能,从而解决工件初始定位偏差和工件本身不一致的问题。

在机械手电弧焊接过程中,机械手通常总是在同一轨迹中按被编程的运动执行,鉴于被焊工件预制件中经常出现某些偏差,如夹紧装置的定位误差、焊接变形或者其它偏差,焊接前机械手必须搜索接头位置。由于工件预制件的形状和位置可能存在偏差或者在焊接期间变形,在焊接工艺过程进行中,要求机械手跟踪焊接接头,正好对着焊接坡口。

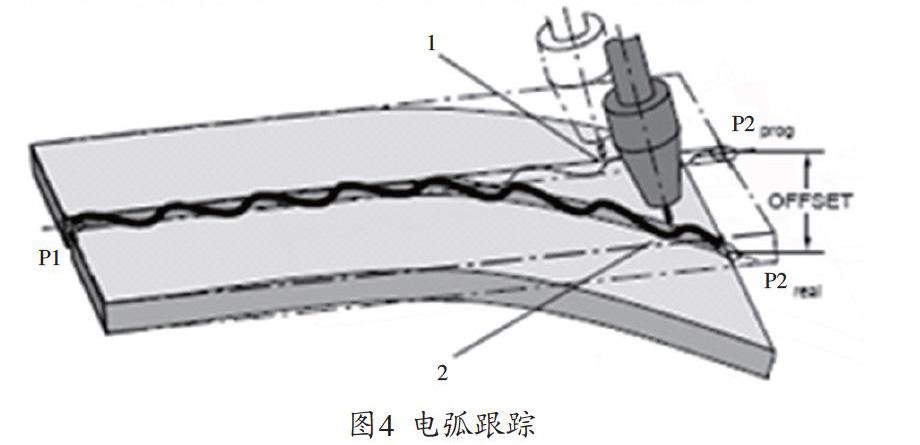

5.2.2 电弧跟踪功能

TAST(Through Arc Seam Tracking)电弧焊缝自动跟踪功能,主要是利用自动补偿的方式进行偏离的处理,利用纵横向的机器人运行轨迹进行位置补偿。由于是在线跟踪,节拍时间将不受影响。并且结合TouchSensor功能包使用,可以达到最佳的效果。

参照基本的原理要求,就可以确保轨迹中心线一直都处于坡口的位置上,或是说在角焊缝的45°位置线上;同时保证焊枪在高度方向上的一致(如圖4所示)。该功能启动时,相关数据的反馈和处理频率是每12μs一次,跟踪精度为0.1 mm。

5.2.3 多层焊接功能

多层焊接功能应用于需要多层多道焊接的场所(如厚板焊接),使用多层焊接功能,可以实现多层焊接条件的预先设定,然后利用自动跟踪功能,就可以满足轨迹的跟踪,并且做好数据的修正处理。

FAUNC多层多道焊接功能程序可以满足大焊角焊缝的简化,也可以实现多层多道焊接工序的示教。如果是选择普通的变成方式,其工作量较大;但是在使用FAUNC多层多道焊功能程序之后,示教只需要针对第一层,其余的都可以按照焊接工艺来进行对应的产出。另外,其本身还能够结合电弧跟踪来加以使用;在第一层焊接的时候,通过电弧跟踪功能,就可以实现偏差的有效纠正;基于其功能分析,也可以将第一层的偏差记录下来,然后实现对于后续的补偿,并且也可以将多层多道焊接中的焊缝位置偏差的问题解决掉。针对不同的焊接参数,还需要单独的进行设定,同时也可以基于工艺的实际需求,做好焊枪的摆动频率、宽度以及波形等对应的设定处理[3]。

6 结语

总而言之,通过对游览车转向架自动化焊接系统的分析,希望能够满足游览车转向架的焊接需求,最终提升工作效率。

参考文献

[1] 刘洋,莘海萍,郭继祥.防止转向架构架漏气的焊接工艺创新研究与分析[J].焊接技术,2020(7):42-44.

[2] 莘海萍,刘洋,郭继祥,等.某种转向架侧梁机械手焊接技术改进[J].焊接技术,2020(5):141-142.

[3] 梁昊,米彩盈.转向架构架局部结构优化与轻量化研究[J].机车电传动,2020(1):121-125.

[4] 刘道春.弹性元件在汽车悬架上的应用[J].汽车工程师,2009(4):52-54.

[5] 张旭博.基于混合动力汽车的主要构件与形态关系研究[D].武汉:武汉理工大学,2010.