同位素热源高速撞击数值模拟研究

2020-03-30武伟名罗洪义罗志福

武伟名,罗洪义,李 鑫,唐 显,罗志福

(中国原子能科学研究院 同位素研究所,北京 102413)

放射性同位素热源(RHU)具有工作寿命长、体积小、比功率高、可靠性高及免维护等特点,在月球和深空探测等航天领域得到了广泛应用。RHU设计及研制应确保内部放射性同位素密封和屏蔽,避免与人和环境产生直接接触,因此RHU的安全性需通过安全性试验和分析来评估[1-2]。

高速撞击试验是RHU安全性评估中的一项重要试验考核项目,用于模拟验证热源意外再入返回高速撞击地面的事故场景。美国自20世纪60年代已开始RHU研制和应用,其RHU在高速撞击事故中的安全性采用地面模拟试验方式进行验证,完全依靠试验获取高速撞击后包壳变形、破坏程度及放射性物质泄漏量等相关数据,耗时、耗力、成本高,不适合多种复杂工况的规模化试验研究。随着计算机和数值计算方法的发展,数值模拟逐渐成为工程中结构大变形及破坏效应研究的重要手段。国内吴婧姝等[3]对大型商用飞机撞击核岛安全壳进行数值模拟,分析了不同撞击速度、高度和角度等参数下的破坏情况;张伟等[4]对非球弹丸超高速正撞击航天器单防护屏防护结构进行数值模拟,研究了在相同质量和速度的条件下,不同形状弹丸长径比、撞击方向的影响;张哲等[5]采用有限元数值模拟技术对船桥碰撞进行研究,并与实验结果进行对比,取得了令人满意的结果。采用数值模拟方法对RHU高速撞击过程进行仿真分析,可充分把握RHU撞击的动态过程,得到试验方法无法获取的关键数据,还可对撞击结果进行预示和印证,为RHU空间应用的安全性评估提供重要分析手段。

本研究拟采用AUTODYN显式有限元分析程序对RHU高速撞击过程进行数值模拟,着重分析撞击速度和撞击角度对RHU高速撞击安全性的影响;通过开展RHU模拟件高速撞击试验对仿真模型进行验证,以期得到一种可应用于RHU高速撞击安全性评价的仿真模拟方法。

1 RHU模型与高速撞击数值模拟

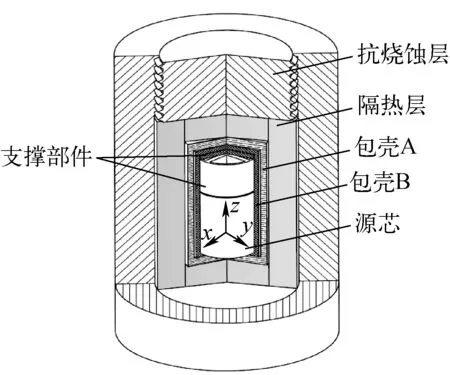

1.1 RHU模型结构与撞击条件

RHU模型借鉴美国空间探索采用的通用模块化热源(GPHS)[6]和轻量放射性同位素热源(LWRHU)[7]结构,两种热源结构充分考虑了实际使用环境,并通过了一系列综合安全性试验考核[8-10]。本研究分析的RHU结构为圆柱体,如图1所示,由抗烧蚀层、隔热层、外层金属包壳A、内层金属包壳B、源芯以及力学支撑部件组成。其中,抗烧蚀层采用端盖螺纹预紧方式装配,源芯为二氧化钚陶瓷体,因其有放射性和化学毒性,采用与其化学和物理性质相似的CeO2代替进行计算和试验[11-12]。RHU各组成部件所采用材料及承担功能列于表1。

图1 RHU结构示意图Fig.1 Structure of RHU

表1 RHU各组成部件的材料及功能Table 1 Material and function of RHU component

RHU结构不同、再入角度不同会影响最终高速撞击地面的条件。美国GPHS高速撞击试验采用条件为:1 090 ℃下以77 m/s速度撞击钢靶。俄罗斯RHU高速撞击试验考核条件为:1 100 ℃下以90 m/s撞击钢靶。本研究根据所分析的RHU结构,考虑不同再入角度,选择的高速撞击条件为:热源表面温度1 100 ℃、速度范围60~90 m/s,撞击刚性靶。

1.2 有限元模型

RHU模型全部采用六面体单元划分,如图2所示。包壳A、包壳B以及内部支撑部件是撞击过程中的主要承力结构,撞击模拟时需重点关注,因此采用网格加密处理,单元尺寸为0.3~0.5 mm;烧蚀层和隔热层在撞击过程中承担缓冲作用,为保证计算速度采用较大的单元尺寸2~3 mm。

图2 热源撞击有限元模型Fig.2 Impact finite element model

根据不同撞击角度建立相应有限元模型,角度标识方法为:热源轴向正向(图1中z轴正向)与撞击平面的夹角,数值模拟主要针对5个典型的撞击角度进行分析,分别为0°、45°、90°、135°和180°。

1.3 本构模型及失效模型

RHU结构包含了多种材料类型,根据每种材料的特点选择合适的材料本构模型及失效模型。材料模型参数通过准静态拉伸/压缩、动态霍普金森压杆实验[13-14]等测试方法确定;金属材料在高温环境下表现出明显的应变率强化现象,采用撞击实验[15-16]对A合金和B合金的应变率硬化参数进行修正。

根据高速撞击条件,RHU初始温度为1 100 ℃,高温环境会影响材料的力学性能,建立参考温度为1 100 ℃的本构模型及失效模型。

1) 抗烧蚀层

抗烧蚀层为碳纤维增强碳基复合材料,具有良好的抗冲击、损伤、疲劳以及耐磨损耐高温的性能,材料特定方向的拉、压、弯的刚度和强度等性能远高于传统复合材料。采用Autodyn内置复合材料各向异性材料本构模型,该模型能很好地模拟编制复合材料高速碰撞、冲击等问题[17-18],C/C复合材料参数列于表2~4。

表2 各向异性状态方程模型参数Table 2 Parameter of anisotropic equation

表3 复合材料各向异性强度模型参数Table 3 Anisotropic strength model parameter

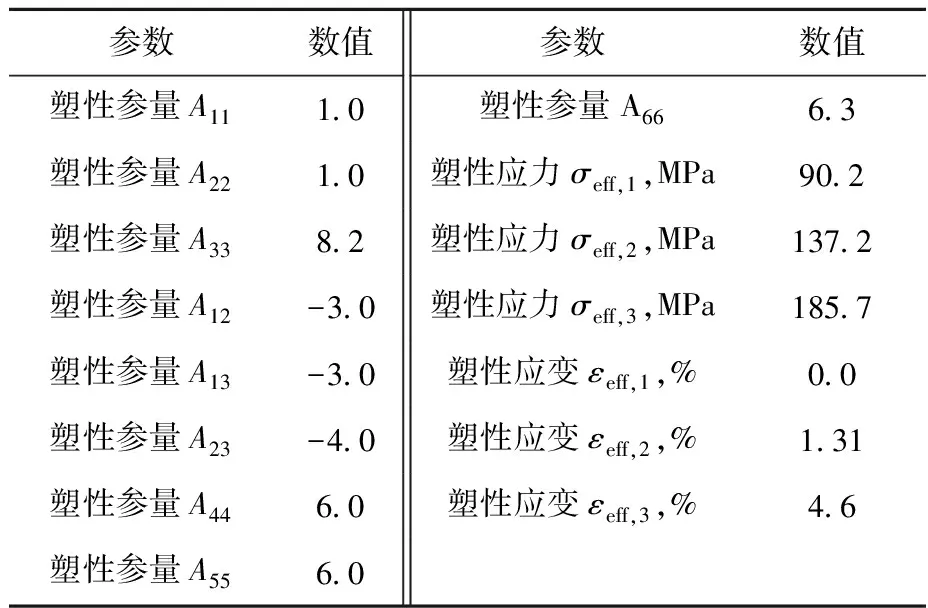

注:A11~A66为屈服曲面方程系数,σeff,1~σeff,3和εeff,1~εeff,3用于标定主应力应变关系

表4 C/C复合材料的失效参数Table 4 Failure parameter of C/C composite

2) 隔热层

隔热层采用低密度C/C隔热材料,是一种将碳气凝胶填充在碳纤维毡纤维之间空间的复合材料,与传统碳纤维毡相比具有强度高、刚性好和加工成型性好等优点。对低密度碳/碳隔热材料本构模型简化,采用双线性各项同性硬化模型,其输入参数列于表5。

3) 金属包壳

A合金和B合金采用Johnson-Cook模型[19],该模型适用于大部分金属材料。Johnson-Cook动态强化模型可用式(1)、(2)表达,为3项乘积形式,分别反映应变硬化、应变率硬化和温度软化。A合金和B合金的失效模型采用塑性应变失效,即塑性应变超过一定值时材料失效,同时考虑材料在高温下断裂后的吸能。A合金和B合金模型参数列于表6。

(1)

(2)

4) 陶瓷源芯

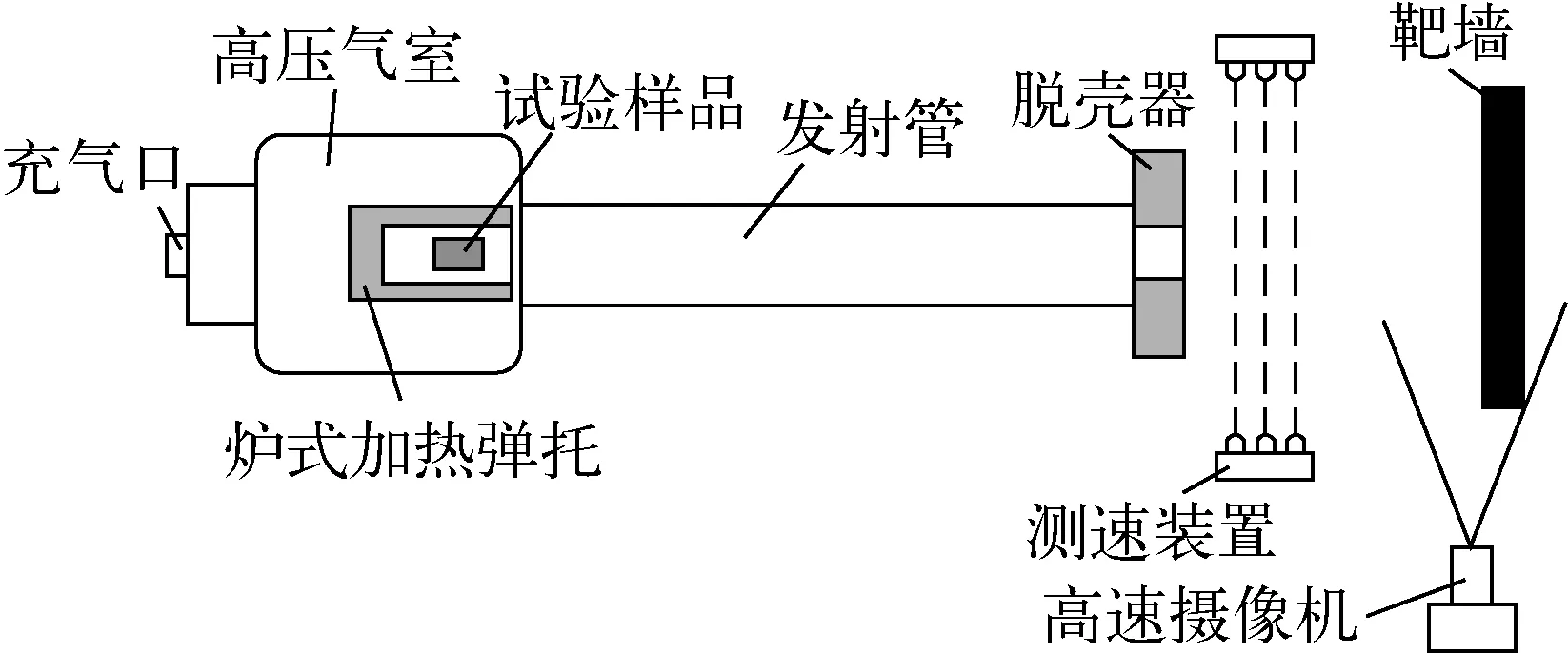

CeO2陶瓷源芯采用Johnson-Holmquist-Cook本构模型[12],该模型考虑了静水压力、应变率和材料的损伤效应,CeO2陶瓷源芯材料输入参数列于表7。

表5 低密度C/C隔热材料的模型输入参数Table 5 Input parameter of thermal insulation material

表6 A合金和B合金材料参数Table 6 Material parameters of A and B alloy

注:E为弹性模量,μ为泊松比,εf为塑性失效应变

表7 CeO2陶瓷材料的输入参数Table 7 Input parameter of CeO2

2 仿真模拟及分析

对再入返回后以不同速度、不同撞击角度撞击地面过程进行数值模拟,采用独立变量法分析速度和角度对撞击后RHU金属包壳变形及破坏效应的影响。

2.1 撞击速度影响

RHU在0°角,分别以60、70、80、90 m/s速度撞击,2层金属包壳塑性变形能时间历程曲线示于图3,不同速度撞击后金属包壳及内部结构件的变形及损伤失效情况的模拟结果示于图4,图4中红色显示为失效区域。

图3 金属包壳塑性变形能时间历程Fig.3 Plastic energy time history of metal cladding

撞击速度:a——60 m/s;b——70 m/s;c——80 m/s;d——90 m/s图4 模拟撞击条件下金属包壳及内部破坏效应Fig.4 Metal cladding and internal failure under simulated impact condition

从图3塑性变形能曲线可看出,由于金属包壳材料良好的高温塑性,随着速度的增加,包壳塑性变形能呈线性增大趋势。从图4可看出,撞击速度为60 m/s时,内层包壳B顶端棱角位置在冲击作用下产生穿透性材料失效,此时已失去密封性,且随着速度的增加,端部的屈曲形变加剧,失效区域增大;外层包壳A在低于80 m/s撞击速度时仅产生塑性变形,速度达到90 m/s时包壳A出现局部失效,主要集中在内侧位置,但未产生穿透性破坏,整体能保持密封性。

2.2 撞击角度的影响分析

RHU撞击速度为90 m/s时,金属包壳塑性变形能随撞击角度的变化示于图5。

图5 金属包壳塑性变形能随撞击角度的变化Fig.5 Change of plastic energy of metal cladding with impact angle

由图5可看出,越接近圆柱体端面和侧面正撞角度(0°、90°和180°),金属包壳的变形量和损伤越大;0°、90°和180°撞击塑性变形能明显高于45°和135°撞击,分析原因为:RHU倾斜撞击时会发生翻转,撞击产生的冲击力不能持续作用;此外,RHU撞击时发生的翻转也会使抗烧蚀层损伤降低,从而为金属包壳提供更好的力学缓冲作用。

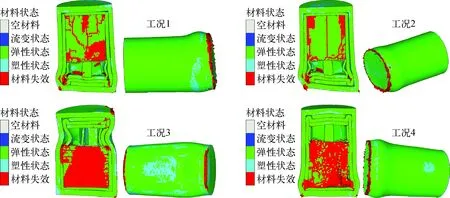

图6为典型角度撞击后金属包壳破坏效应计算结果(0°撞击见图4d)。可见,不同撞击角度金属包壳产生变形和破坏程度不同,0°、90°和180°撞击时内层包壳B应变超过材料断裂阈值而发生破裂;包壳A仅局部产生损伤,仍能保持密封;45°和135°撞击时,仅包壳A撞击位置产生局部损伤,包壳B未出现损伤,双层金属均能保持密封性。以上结果表明,0°和180°为RHU最危险撞击角度,其次是90°。

撞击角度:a——45°;b——90°;c——135°;d——180°图6 以90 m/s、不同角度撞击后金属包壳及内部破坏效应Fig.6 Metal cladding and internal failure at 90 m/s and different impact angles

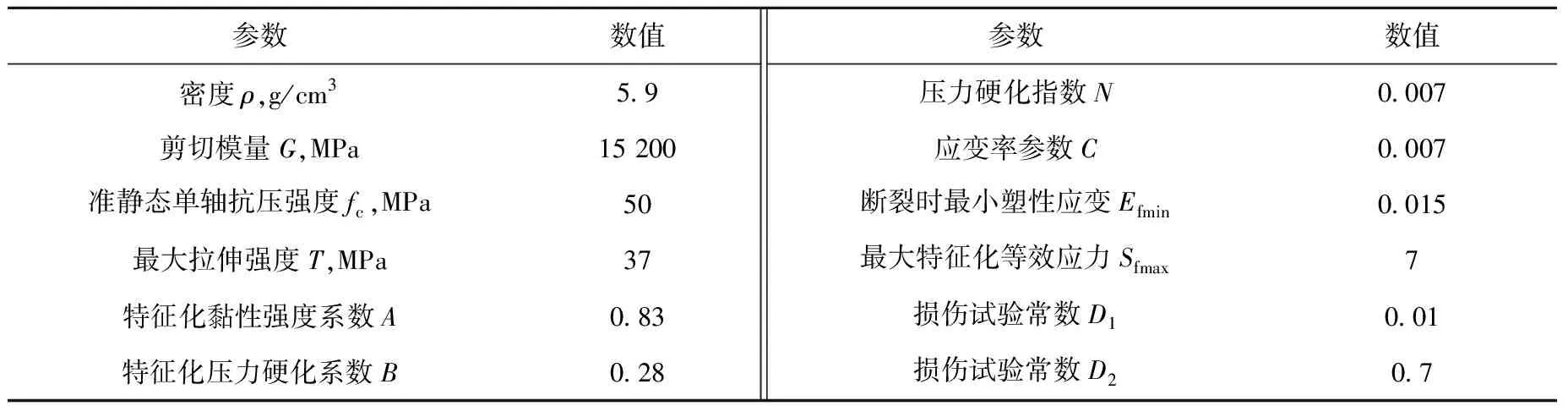

3 高速撞击试验

高速撞击试验采用空气炮加载完成,试验布局示于图7。

图7 高速撞击试验布局Fig.7 Layout of high-speed impact test

正式撞击试验开始前,采用模拟件调试撞击速度和撞击姿态,预设撞击速度为90 m/s,撞击预设角度选择0°、90°和180°(实际撞击角度会发生不同程度偏离,根据空气动力学原理,0°、90°和180°角撞击姿态更易实现)。撞击试验时,先采用马弗炉加热方式将热源加热至1 100 ℃,保温10 min后,按照调试好的参数装弹撞击,测量并记录RHU撞击速度、撞击姿态偏离角度数据。共进行了4次撞击试验,撞击试验中撞击速度和撞击角度测量结果列于表8。

表8 高速撞击试验结果Table 8 Result of high-speed impact test

图8为撞击后模拟件实物照片,抗烧蚀层和隔热层均在冲击载荷作用下与金属包壳剥离,金属包壳也产生了不同程度的变形。撞击后模拟件金属包壳密封性测试结果表明,4种撞击工况下金属包壳整体能保持密封性,可判断金属包壳整体未发生穿透性破坏。

4 验证与分析

为验证RHU高速撞击数值模拟方法的可靠性,以撞击试验实际条件作为初始条件进行数值模拟,结果示于图9。撞击试验后金属包壳实物示于图10,测量其高度最大变形量ΔHmax以及直径最大变形量ΔDmax,并与仿真计算结果进行对比,结果列于表9,可见仿真计算结果与试验测试结果相对误差均小于10%,为工程仿真计算可接受的误差。

图8 试验件高速撞击实物照片Fig.8 Photograph of test sample

图9 撞击试验条件下金属包壳及内部破坏效应Fig.9 Metal cladding and internal failure under impact test condition

图10 金属包壳撞击试验后的照片Fig.10 Photograph of metal cladding after impact

5 结论

1) 针对RHU再入返回高速撞击地面的安全性问题,采用AUTODYN显式有限元分析程序对RHU高速撞击过程进行仿真模拟,建立了RHU高速撞击动态本构模型以及有限元仿真模型。

2) 采用独立变量法分析了不同撞击速度和角度对RHU金属包壳变形及破坏效应的影响,结果表明,固定撞击角度下RHU金属包壳变形以及损伤程度随撞击速度递增;固定撞击速度下0°和180°为RHU最危险撞击角度,其次是90°。

3) RHU高速撞击试验结果与仿真计算结果相比,相对误差小于10%,为工程仿真计算可接受误差,说明该数值模拟方法在RHU安全性能评价、指导RHU设计、降低试验成本和强度等方面具有很高的实用价值。

表9 高度和直径变形量的测量结果与仿真结果的比较Table 9 Comparison of height and diameter deformations