组合焊法在油罐焊接上的应用研究

2020-03-30毛文军宋杰

毛文军,宋杰

(中车资阳机车有限公司,四川 资阳 641301)

国内某公司在2017年年底,签订了某国150MW电厂EPC项目,此项目是第三个在该国当地建设的电厂项目,工期11个月,项目里的油罐区由11个独立储油罐组合而成,单体容积最大为4000m³,总容量1.32万m³。储油罐的高质量焊缝要求和巨大焊接工作量是电厂建设按期完工的难点。

根据前期在该国建设的Katakhali,Rajshahi(简称K厂)和Shantahar,Naogaon(简称S厂)的建设经验和运营效果反馈,该国恶劣的气候条件下、露天制作、低效率的当地焊工及工期紧,导致无损检测一次通过合格率较低;且管路内部飞溅、焊豆等不满足送油管路内部清洁度要求;焊缝质量无法保证,造成大量的返修、返工,对项目竣工造成了的较大的影响和损失。储油罐如果在进燃油后出现因焊缝质量问题而造成泄漏,返修极其困难,特别是容积较大返修焊前置换时间和成本难以承受。另外,如果工期延误,会对业主方造成很大的经济损失。因此,为提高焊缝质量和焊接效率,取消原单一的焊条电弧焊或钨极氩弧焊焊接储油罐的方式,油罐罐体采用焊条电弧焊(SMAW)+药芯焊丝气体保护焊(FCAW)组合焊接方法,管路部分采用钨极氩弧焊(TIG)+药芯焊丝气体保护焊(FCAW)的组合焊接方案。

图1 在建的储油罐

图2 进油后的油罐区

1 焊接方案介绍

1.1 组合焊法方案

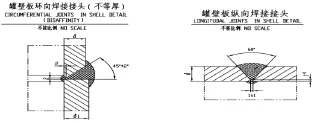

方案1:焊条电弧焊(SMAW)+药芯焊丝气体保护焊(FCAW)组合焊接方案,SMAW焊接完根部焊道后采用FCAW进行填充及盖面焊道,反面需清根后采用SMAW进行封底焊接。主要用于储油罐罐壁的焊接(罐壁的环、纵焊缝)。

方案2:焊条电弧焊(SMAW)+药芯焊丝气体保护焊(FCAW)组合焊接方案,与方案1的区别在交叉焊缝处所有焊道采用SMAW焊接,焊接长度以交叉点计算各方向大于250mm,长直焊缝采用FCAW(罐底、灌顶搭接焊缝)。

方案3:钨极氩弧焊(TIG)+药芯焊丝气体保护焊(FCAW)的组合焊接方案,用于无加强板管道的焊接(管口对接焊缝)。

1.2 FCAW药芯焊丝气体保护焊进行填充及盖面焊接方案与原SMAW焊条电弧焊焊接方案对比分析

(1)FCAW药芯焊丝气体保护焊采用气渣联合保护,半自动焊接易操作,焊缝成形美观,电弧稳定性好,相对焊条电弧焊飞溅少且颗粒细小,焊缝药皮去除容易,有效地减少了焊缝的打磨量,每次焊接的焊缝长度不受焊接材料限制,焊接接头数量比焊条电弧焊减少2~3倍,有效地减少焊接接头熔合不好的问题,可明显地提高焊缝质量。

(2)FCAW药芯焊丝气体保护焊焊丝熔敷速度快熔敷效率(80%~85%),其生产效率比SMAW焊高3~5倍,无须对焊材进行烘烤,辅助时间仅焊条电弧焊的50%,可有效减少电厂建设工期(TIG熔深浅,熔敷速度小,生产效率极低在此不做比较)。

(3)焊材利用率远远超过SMAW,同样重量下,焊丝比焊条性价比更高,可有效地降低焊接成本。展望, 2017, 27(28).

图3 FCAW药芯焊丝气体保护焊,横焊缝盖面,焊缝未打磨

图4 SMAW焊条电弧焊,横焊缝盖面,焊缝修磨后

2 工艺分析

2.1 原材料焊接性分析

储油罐为全焊接结构,罐体采用板厚6~20mm的Q23 5B-GB/T700钢板,是焊接性最好的钢种应用最广泛的材料,在此不做分析。

2.2 结构焊接工艺分析

储油罐因其结构和作用必须保证罐体的密封和焊缝的抗腐蚀能力,焊缝质量及焊接应力必须得到有效的控制,通过分析采用合理搭配焊接方法、组装焊接顺序和合理的焊接顺序才能保证储油罐的整体质量。

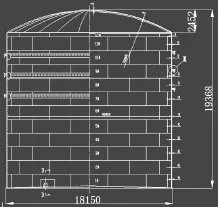

图5 4000m³储油罐结构

2.2.1 结构分析

储油罐结构由罐壁、罐底、灌顶、及油罐附件组成,体积较大,以4000m³储油罐为例,该油罐罐体高度19426mm,直径18150mm,焊缝总长度超过1500m。由于焊缝集中焊接变形较大,储油罐筒体结构采用单层钢板内部无任何支撑,整体偏软易形成局部凸起和凹陷,焊后罐壁垂直度偏差<49.6mm,罐底圈水平半径偏差±13mm等尺寸要求难以保证。

2.2.2 控制措施

(1)底板制作

底板结构主要由中幅板和弓形外圈板组成。焊缝大多为搭接接头,由于焊缝密集,组装时罐底的排版直径按设计直径放大1‰~2‰,补偿焊接收缩;采用了方案2进行焊接,对比原有方案有效的减少了焊接应力和提高了2~3倍的焊接效率;为了确保焊缝质量,对罐底T字焊缝100%进行磁粉探伤,在罐体充水实验完成后,再次100%磁粉探伤确认,所有罐底焊缝100%进行真空检验,对弓形外圈板300mm焊缝采用超声波探伤。

中幅板(下图中编号1~23)的焊接,先采用焊条电弧焊焊接T字焊缝3个方向长250mm焊缝,焊接引熄弧处避开T字接头处50mm以上,采用2层3道焊缝,每道相邻焊缝错开50mm以上,以便与后期长焊缝分层熔合。长直焊缝全部采用药芯焊丝气体保护焊,焊接顺序采用4人对称从中间向4周外圆退焊,先横后纵的原则。整个焊接过程不对底板进行约束,任其自由伸缩来减少焊接应力。

图7 中幅板T型焊接接头结构

图6 底板排版图

周圈弓形板(底板排版图编号(1-1)*12)铺设完成后直接点焊在中幅板上,弓形板之间的对接焊缝仅焊接外侧300mm,该部位为罐壁板安装位置,完成后进行超声波探伤合格后底板主体完工,该焊缝其余部分和与中幅板间焊缝,在罐体全部焊接完成后最后进行焊接,以此获得最小的焊接应力。所有焊缝交叉部位均采用焊条电弧焊,长直焊缝采用药芯焊丝气体保护焊提高焊接效率和更小的焊接应力。

图8 底板完工的情况

(2)壁板制作

罐壁由8~16mm Q235B钢板制作,共12层,有11层1500mm宽钢板和1层500mm钢板,每层由6张钢板组成,形成13道共734.5米环焊缝和72道共69米纵焊缝,由于焊缝密封要求高,焊接量大,因此焊接采用了方案1。油罐组装采用倒装法先安装11层-12层-10层-9层直到1层。

为了控制焊接变形,罐壁焊接采用6人对称分段退焊(约600mm分段)的方式,先纵焊缝后环焊缝,这样焊缝变形均匀,防止罐壁局部凸出和错边量超差。

为了确保焊缝质量对焊缝进行射线探伤(RT),纵向焊缝壁板,底圈壁板≤t10取300mm,>t10取2处300mm,其中一处靠近底板;每一焊工每种板厚,最初3m焊缝内取300mm;环向焊缝壁板,每一焊工每种板厚,最初3m焊缝内取300mm,后期每60m取300mm;焊缝内部无损检测不合格时,应延长300mm补充检测。

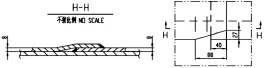

图10 焊缝接头形式图

2.2.3 灌顶制作

罐顶由8mm Q235B钢板制作,共24个扇形板及1件中顶板形成拱顶,搭接焊缝与底板中幅板焊接类似,因此,采用方案2进行焊接,由6名焊工对称从中间顶部向下的方式,灌顶结构主要是防止雨水的进入和足够的强度。

图11 管顶板排版图

图12 灌顶扇形板焊接图

2.2.4 管路制作

管路采用流体用无缝钢管,其规格较多从DN15~DN250,DN80以下采用TIG焊接;DN80以上的管道对接焊缝采用方案3进行,其效率和质量都有较大的提升。

3 储油罐的焊接

3.1 焊接技术工艺要求

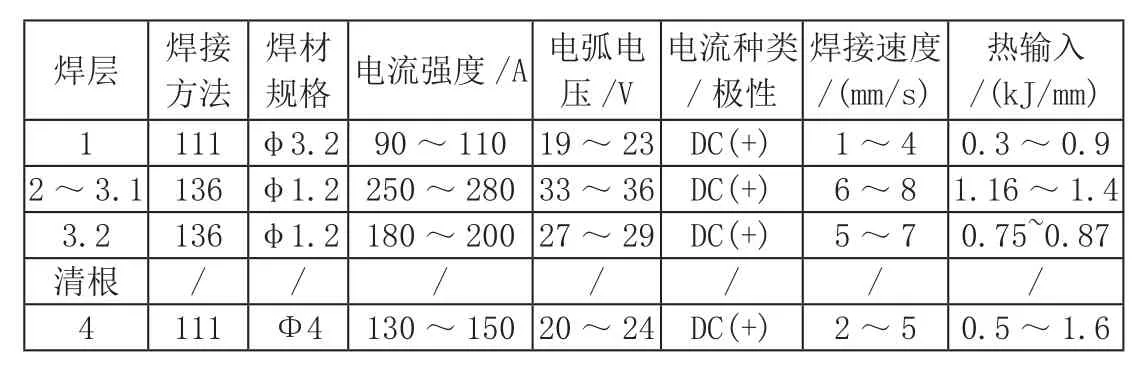

表1 罐壁的焊接参数表

新增焊接工艺规程:新增方案1的组合焊接方法的焊接工艺评定及工作试件,编制组合焊法的焊接工艺规程(WPS),确保焊接工艺评定覆盖率100%。

技术交底:焊接前根据焊接工艺规程(WPS)对所有参加焊接的焊工进行技术交底,合理调配组合焊接方法的焊工工作范围。

焊接方案:强制要求罐体密封相关焊缝全部采用多层或多层多道焊接;储油罐的焊接采用上述方案1~3。

修补要求:临时焊接工装去除后,非焊缝上的缺陷极易漏检,母材的伤疤必须进行仔细检查并及时修补;焊缝超差缺陷严格按焊接工艺要求补焊,同一部位返修不宜超过2次,若超过2次须提报技术总负责。

3.2 焊接准备

人员要求:焊工必须具备相应的焊接工作经历和资质证明,现场进行相应焊接的实作考试,通过后给予电厂建设相应焊接资质许可证书,方可从事本项目的焊接。

焊接材料要求:母材为Q235B,根据等强原则及焊缝的抗裂性要求,焊条选用GB/T5117 E4315老牌号J427焊条,焊条使用前应按要求进行烘干,焊工配备保温桶,现场使用时间不超过4小时。专人负责保管和发放、回收,焊药脱落、焊芯生锈及受潮较重的焊条不得使用;药芯焊丝选用AWS E701T-1C JQ.YJ501-1;保护气体采用100%CO2。焊材保管室室内相对湿度不大于60% 。

环境要求:雨天或风速超过8m/s时;大气相对湿度超过90%没有有效防护的情况下严禁焊接施工;焊接前检查组装质量,坡口及两侧20mm范围内的铁锈、油污应全部清除干净,并露出金属光泽。

3.3 焊接参数

4 结语

采用以上3个焊接方案,焊缝射线探伤合格率有较大的提高,一次检测合格率达到95%以上,合理灵活的选用组合焊接方案,充分利用每种不同焊接方法的长处,有效地提高了焊缝质量。组合方案的运用,极大地减少了焊条电弧焊焊缝接头数量过多、打磨清理困难、工作效率极低等问题,对储油罐的制作影响深远;降低了焊工数量和劳动强度,改善了工作环境,整体工作效率提高了2~3倍,保证了电厂建设工期。

焊条电弧焊用量的大福降低,有效地减小了结构的焊接变形及应力,配合合理的焊接顺序和组装-焊接顺序,较大地降低了储油罐结构的应力集中。

组合焊接方式的成功运用,有效地保证了储油罐焊接质量的高可靠性。