空心抽油杆热洗清蜡工艺井筒温度场计算

2020-03-30傅作均韩军张建民张永军

傅作均,韩军,张建民,张永军

(吐哈油田公司机械厂,新疆 哈密 839000)

温米油区有低压井机采井约80口,井深2600m,平均粘度5~10mPa·s,原油平均蜡含量12%。常规油套反洗清蜡工艺会造成严重漏失和污染,目前采用刮蜡器机械清蜡。空心抽油杆热洗清蜡工艺是针对油田低压机采井的热洗清蜡问题而开发,2019年开始在温米油区进行试验。热洗过程中井筒温度高低是评价该工艺清蜡效果的重要依据,但目前无检测方法,只能通过油井载荷变化来笼统判定清蜡效果。国内对该工艺井筒温度场分布的相关研究较少,难度较大,笔者通过有限元法对该工艺井筒温度场进行研究。

1 空心抽油杆热洗工艺有限元模型

1.1 工艺流程

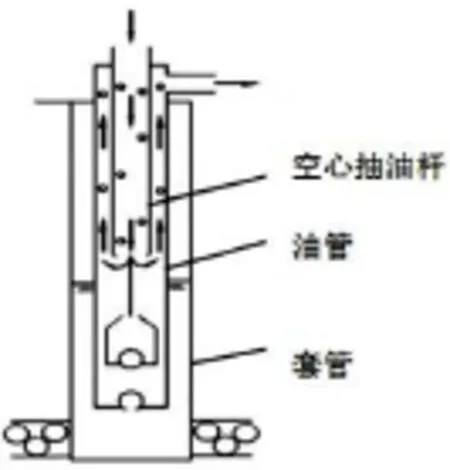

工艺流程如图1,热介质从空心抽油杆注入,经井下单流进入油管并返回地面流程管线。

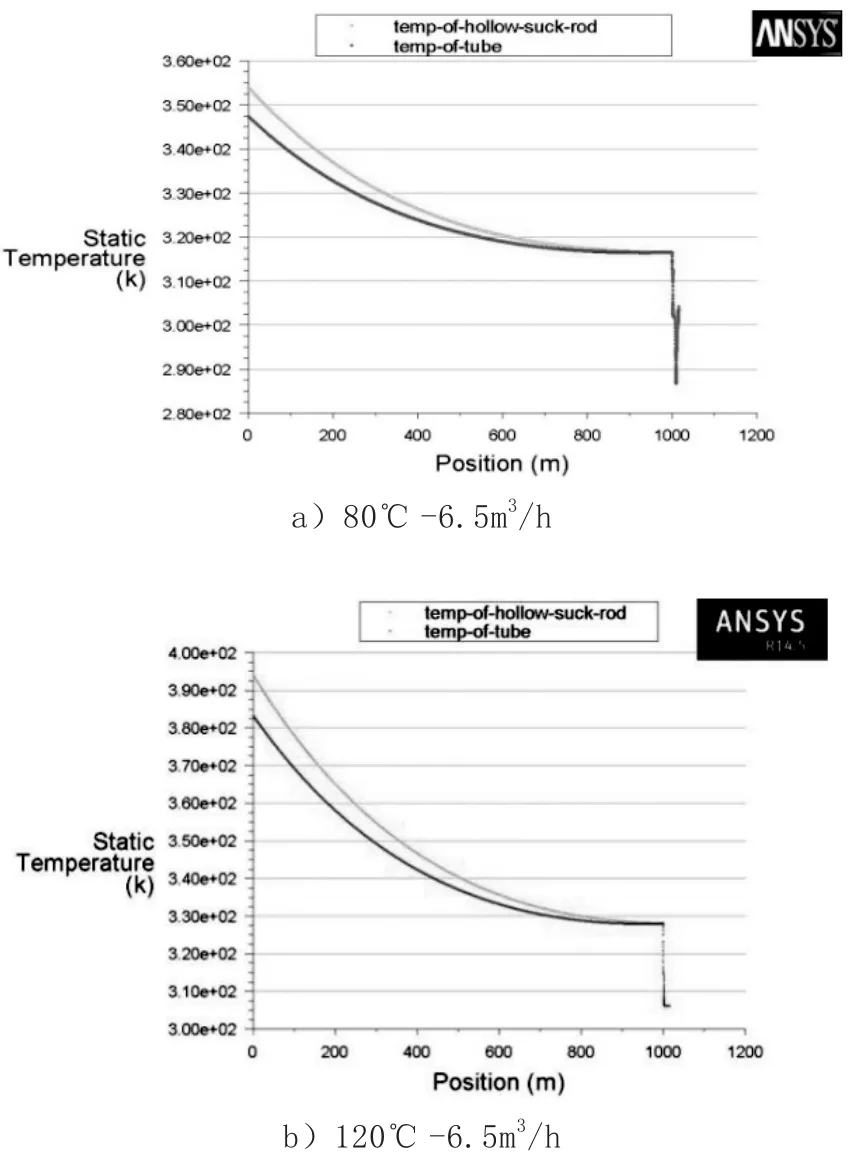

1.2 基本控制方程

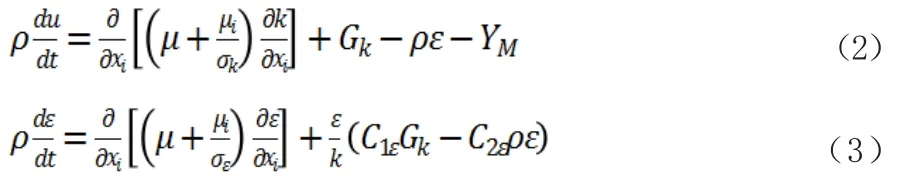

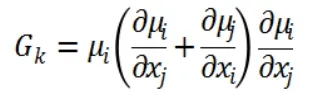

流体温度场计算方程包括连续性方程、标准κ-ε模型湍动能和耗散率方程、能量方程。

图1

标准κ-ε模型湍动能和耗散率方程:

能量方程:

1.3 计算假设

(1)套管气温度与地层温度相同并呈线性分布,假设气体温度恒定不变,由于气体导热系数很低,忽略套管气、套管、地层岩石间的换热。

(2)假设材料热物性参数恒定不变。

(3)假设流体为单相不可压缩。

1.4 模型建立与网格划分

温米油区油井结蜡段为200~800m井段,空心抽油杆深1000m,使用φ36×6空心抽油杆和2-7/8英寸油管,热洗介质为清水。

建立1015m井段轴对称2D模型,用线模拟空心抽油杆、油管的管壁厚度,采用Block法划分四边形网格,在各固体壁面附近提高单元密度,模型单元总数为556751。

1.5 模拟条件

入口温度和流量是影响井筒温度场的主要因素,本文分别计算比较在入口温度为100℃时,2m3/h、6.5m3/h、10m3/h三种入口流量条件下和在入口流量为6.5m3/h时,80℃、100℃、120℃三种入口温度条件下的井筒温度场分布。

地温梯度2.3℃/100m,恒温层温度11.3℃,使用软件UDF功能设置套管气温度。出口压力0.5MPa,管壁粗糙度0.3mm。

2 计算结果与讨论

2.1 入口流量对井筒温度场的影响

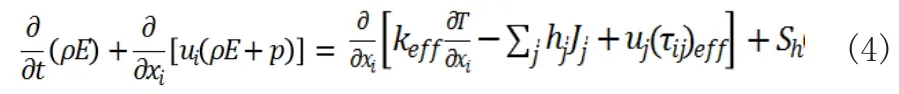

图3为入口温度100℃,入口流量2m3/h、6.5m3/h条件下的空心抽油杆/油管井温曲线。

图2 不同入口流量下空心抽油杆/油管介质温度曲线

从图2知,100℃-2m3/h入口条件下,由于流速慢,介质热量在0~300m井段全部损耗,油管内水温降至22℃,300-1000m井段的地层温度已高于井筒温度,地层加热井筒,温度缓慢升高至25℃,出口温度为76℃,清蜡深度不到50m。

100℃-6.5m3/h入口条件下,由于流速加快,更多热量进入井筒下段,800m处油管水温为55℃,出口温度91℃,满足温米油井清蜡要求。

100℃-10m3/h入口条件下,出口温度92℃,1000m处油管水温65℃,清蜡深度达1000m。

计算结果表明,井筒温度随着井深而逐渐降低,相同入口温度下,油管介质温度随入口流量增加而增加,因此,流量越大,清蜡效果越好。

2.2 入口温度对井筒温度场的影响

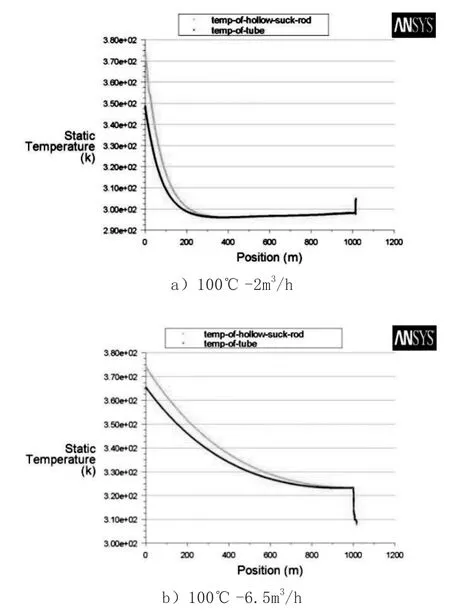

图3为6.5m3/h入口流量,入口温度80℃、120℃条件下的空心抽油杆/油管介质井温曲线。

从图3知:80℃-6.5m3/h入口条件下,出口温度70℃,350m处油管介质温度为55℃。

120℃-6.5m3/h入口条件下,出口温度达106℃,1000m处油管介质温度为55℃。

计算结果表明,入口流量相同,井筒温度随着入口温度的增加而增加,温度越高,清蜡效果越好,但超过100℃后,由于热损失加剧,井底温度升幅不到2℃,因此,入口温度超过100℃时,继续升高温度对井底清蜡效果影响不大。

图3 不同入口温度下空心抽油杆/油管介质温度曲线

3 现场试验

按照100℃-6.5m3/h入口条件,在温西3-205井进行试验,用液18m3,出口温度达88℃,热洗4h,洗后最大载荷降低2.28kN,最小载荷降低6.7kN,效果良好。

4 结语

(1)模拟了空心抽油杆热洗清蜡工艺在不同入口工艺参数下井筒温度分布情况和变化规律,为该工艺选择合理工艺参数有一定参考价值。

(2)通过计算得出,入口排量超过6.5m3/h、温度超过100℃,清蜡深度能达到800m,经现场试验,满足温米油区油井的清蜡要求,入口排量越大、温度越高,效果越好。