某工程车驾驶室ROPS仿真分析及试验研究

2020-03-30武煜爽鲁振赵云亮

武煜爽,鲁振,赵云亮

(徐工集团工程机械股份有限公司江苏徐州工程机械研究院,江苏 徐州 221004)

随着工程机械车辆驾驶人员安全意识的提高,司机逐渐认识到车辆的保护装置对人身安全的重要性,只有重视安全才能充分发挥车辆的工作效率。国际上对车辆的安全法规和安全性越来越重视,工程车必须配备性能合格的安全保护装置。本文以某工程车的翻车保护结构为研究对象,应用ANSYS软件对其建立非线性有限元模型,依据国际标准计算了2种工况下的位移边界条件和装载条件,对ROPS结构进行了有限元分析,然后对ROPS进行台架试验,以验证设计的合理性。

1 ROPS有限元模型建立

1.1 几何模型的简化

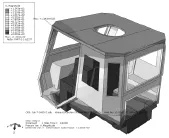

某工程车驾驶室ROPS是支柱骨架结构,根据ISO 3471对ROPS的性能要求可知,工程车倾翻后,ROPS必须通过较大的塑性变形来吸收一定的翻滚冲击动能,以保护驾驶员的人身安全。由于驾驶室是由骨架和钢板焊接而成,可认为ROPS和驾驶室是一体的,简化的有限元模型如图1所示。

1.2 材料参数

ROPS材料均采用Q345低合金高强度结构钢,其弹性模量为2.1×105MPa,泊松比为0.3,密度为7.8×103kg/m3。

1.3 约束条件及载荷设置

图1 ROPS有限元模型

ROPS是通过减震支座连接安装在简易车体上,将车体设为理想刚体,对驾驶室上的减震支座与车体的连接处加载约束。整车质量为15000kg,经过计算得出对ROPS性能的3项要求,如表1所示。

表1 加载值及加载位置

2 ROPS的仿真分析

2.1 ROPS的侧向载荷能力分析

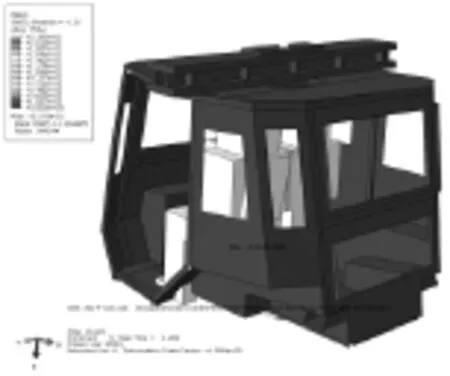

根据ISO 3471,ROPS的变形不侵入DLV,即判定为满足标准。对驾驶室侧板顶部施加侧向作用力,力值为97603N。施加侧向作用力变形如图2所示,最大变形发生在顶板的左侧,没有任何构件侵入DLV。图3为侧向加载时ROPS整体塑性应变图,最大塑性应变为0.32,只发生在底部螺栓连接局部位置,整体塑性应变不超过ROPS构件材料塑性应变极限0.26,认为满足侧向承载要求。

2.2 ROPS的垂直载荷能力分析

根据国际标准ISO 3471的要求,对ROPS进行垂直载荷的加载试验。图4为垂直加载变形图,垂直载荷加29.4KN时,ROPS顶部最大位移为124mm。在加载垂直载荷的工况下,ROPS内部的DLV没有受到任何构件的侵入。最大塑性应变值为0.21,如图5所示,没有超过材料的塑性应变的极限值,可认为满足垂直载荷要求。

图2 侧向加载变形图

图3 塑性应变计算结果

图4 垂直加载变形图

图5 垂直加载塑性应变计算结果

3 ROPS的试验研究及结果分析

ROPS通过减震器安装在简易车体结构上,模拟驾驶室真实的受力状态,如图6。将固定好的ROPS安装在驾驶室防滚翻试验台上,试验过程中,对ROPS进行力的加载,检测其受力变形状况。

图6 ROPS样机结构

3.1 侧向加载

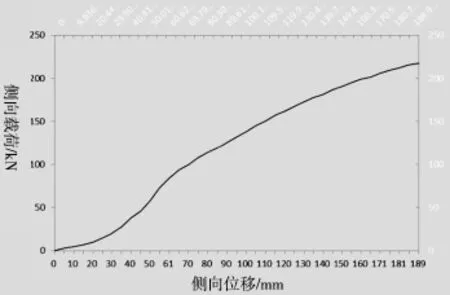

侧向载荷与侧向位移的关系曲线如图7所示。侧向载荷为215.7kN时,侧向位移为185.9mm,ROPS变形吸收的总能量为22510J,侧向加载结束状态如图8所示,ROPS任何部分的变形均未侵入DLV。

图7 侧向载荷与侧向位移的关系曲线

3.2 垂直加载

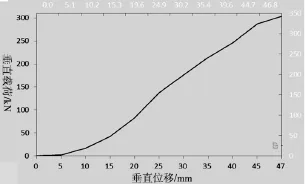

如图9,垂直加载最大载荷达303.2kN时,最大位移为46.76mm,垂直加载结束状态如图10所示,ROPS任何部分的变形均未侵入DLV。由于ROPS本身的刚度及车架的垂直刚度都很大,所以ROPS的垂直变形仍处于弹性变形阶段。

图8 侧向加载结束状态

图9 垂直载荷与垂直位移的关系曲线

图10 垂直加载结束状态

4 结语

本文建立了工程车ROPS倾翻保护结构的有限元仿真模型,对侧向、垂直加载过程进行了动态仿真。

对已设计好的ROPS结构进行了侧向、垂直及纵向加载的台架试验,试验结果表明,工程车ROPS结构满足标准ISO 3471要求,应用非线性有限元分析方法对ROPS理论计算是合理的,对于工程车的驾驶室结构设计具有一定的指导意义。