新型内置扰流子空冷式化学反应器的开发设计

2020-03-30李锴虞斌

李 锴 虞 斌

(南京工业大学机械与动力工程学院)

中华人民共和国食品安全法规定,食品添加剂是为改善食品品质和色、香、味以及为了防腐、保鲜和加工工业的需要而加入食品中的化学合成或天然物质。 按照用途的不同,我国《食品安全国家标准食品添加剂使用标准》[1]将食品添加剂分为23类,主要包括酸度调节剂、抗氧化剂、漂白剂、着色剂、增味剂、防腐剂及甜味剂等。 食品添加剂行业不仅为中国食品工业和餐饮业的发展提供了可靠的技术支持和保障,而且已经成为促进其高速创新发展的动力和源泉[2]。

食品添加剂现已广泛应用于食品领域,其品种繁多,应用各异,生产工艺也各不相同。 在生产某种食品添加剂时,两种原材料在化学反应器内混合发生剧烈的化学反应,生成产物,为满足该食品添加剂的生产工艺要求,笔者开发设计了一种新型内置扰流子不均匀散热的空冷式化学反应器。

1 内置扰流子不均匀散热空冷化学反应器的设计

1.1工艺要求

某食品添加剂生产工艺过程中的化学反应过程工艺参数如下:

反应物流量qv4.8m3/h

反应总时长t 5min

反应总热量Q 227kW

反应最佳温度T 90℃

反应最高温度 低于110℃

为提高产物收率,需使化学反应过程保持最佳反应温度,并且要求在反应总时长的前1min里散热量为总热量的60%, 后4min里散热量为总热量的40%。

1.2反应器的结构设计

针对该食品添加剂的生产工艺要求,采用管式反应器进行化学反应,并在外部采用风冷装置将热量散出以保持最佳反应温度,达到减少能源消耗,提高经济效益的目的[3]。与传统空气冷却器不同的是,内置扰流子不均匀散热空冷化学反应器是用管式反应器替代空气冷却器的管束部分,在管式反应器内进行化学反应,并在反应器内部加入随动式扰流装置——扰流子,提高反应物的混合程度,更好地实现生产过程中不均匀散热的要求,达到强化传热的目的[4]。内置扰流装置如图1所示。

图1 内置扰流装置示意图

2 内置扰流子空冷式化学反应器热力计算

2.1管束规格和数量的选择

由于生产工艺的要求,反应热与反应时间存在一定的关系, 为了实现不均匀散热的特性,对此化学反应器进行设计计算时需要分两段进行,并且为了方便对工艺过程进行调控,化学反应在单管程内完成热量交换。 化学反应器的第Ⅰ段采用φ48mm×3mm 规格的换热管, 第Ⅱ段采用φ68mm×3mm规格的换热管, 因此可以得出在反应时长的前1min里,管内流体流过的长度L1=u1t1=qvt1/A1=57.74m,在后4min内,管内流体流过的长度L2=105.99m。

为方便化学反应器的布置, 减小其占地面积,并强化传热效果,在翅片管内进行化学反应。翅片管选用高频螺旋焊翅片管,化学反应器前后两段翅片管的参数见表1。 取每根管长l为2m,每列管子数N为4,采用错排排列方式,翅片管管心距见表2。 采用串联的方式连接每根翅片管构成单管程,管束布置方式示意图如图2所示。 则化学反应器第Ⅰ段单根长度为2m的翅片管数量n1为29根,第Ⅱ段单根长度为2m的翅片管的数量n2为53根。

表1 翅片管的主要参数 mm

表2 翅片管管心距 mm

图2 管束布置方式示意图

2.2空气出口温度的校核

空气入口温度t1为20℃, 假设化学反应器第Ⅰ段空气出口温度t2为50℃, 第Ⅱ段空气出口温度t3为70℃。 则第Ⅰ段的定性温度为35℃,第Ⅱ段的定性温度为60℃。 设定空气流速U=7m/s,管束迎风面积AF为:

其中,Nf为每米翅片管上的翅片数,化学反应器第Ⅰ段每米翅片管上的翅片数为166片, 第Ⅱ段每米翅片管上的翅片数为71片。则空气风量V=UAF=7×0.60×3600=15120m3/h, 取空气风量V=15000m3/h,根据热负荷计算公式,化学反应器第Ⅰ、Ⅱ段的换热量Q1、Q2分别为:Q1=144.03kW,Q2=88.78kW。 热负荷计算公式为:

式中 Cpa——空气在定性温度下的比热容,近似取Cpa=1.005kJ/(kg·℃);

ρa——空气在定性温度下的密度,近似取ρa=1.06kg/m3。

化学反应器为满足工艺过程的散热要求,其两段所需最低换热量QⅠ、QⅡ分别为QⅠ=Q×60%=136.2kW,QⅡ=Q×40%=90.8kW。 因为QⅠ<Q1且QⅡ>Q2,则化学反应器第Ⅱ段的换热量不满足工艺过程的散热要求,需要调整空气风量或者化学反应器第Ⅱ段的出口温度。 若化学反应器满足最低换热量的要求,则反应器第Ⅰ段出口处空气最低温

化学反应器第Ⅰ段出口处空气的设计温度与实际要求的最低温度的偏差φ1=2.46%,则假设的化学反应器第Ⅰ段空气出口最低温度tⅠ可以作为实际出口温度。 反应器第Ⅱ段出口处空气最低温度tⅡ为69.18℃,偏差φ2=1.17%,故假设的化学反应器Ⅰ、 Ⅱ段的空气出口温度t2、t3均可作为各段的实际出口温度。 因此需调整空气风量V为16 000m3/h,此时化学反应器的第Ⅱ段的换热量Q2为94.69kW,大于第Ⅱ段所需最低换热量QⅡ,满足工艺要求。

2.3传热面积的校核

化学反应器翅片管的翅片面积Af和翅根面积Ar的计算公式为[5]:度为:

其中,df为翅片管的翅片外径,m;dr为翅片管的翅片根径,m。则化学反应器第Ⅰ段翅片管的翅片面积Af1=84.93m2、 翅根光管面积Ar1=7.29m2,翅片总面积AΣ1=Af1+Ar1=92.22m2;化学反应器第Ⅱ段翅片管的翅片面积Af2=96.81m2、翅根光管面积Ar2=20.72m2,翅片总面积AΣ2=Af2+Ar2=117.53m2。

化学反应器Ⅰ、 Ⅱ段的对数平均温差ΔTm1=53.61℃、ΔTm2=28.85℃,取以翅片管外总表面积为基准的总传热系数K=30W/(m2·℃), 则化学反应器Ⅰ、Ⅱ段能满足工艺要求的最小传热面积A1=QⅠ/KΔTm1=84.69m2,A2=QⅡ/KΔTm2=104.91m2。 则化学反应器Ⅰ、 Ⅱ段传热面积的面积富裕量CR1=8.17%,CR2=10.74%。 因此,化学反应器实际选用的传热面积满足工艺要求。

3 内置扰流子空冷式化学反应器结构优化

3.1管束数量的调整

为方便管束的布置,将化学反应器第Ⅰ段单根长度为2m的翅片管数量增加至32根,第Ⅱ段单根长度为2m的翅片管数量增加至56根。此时化学反应器第Ⅰ段的传热面积为101.77m2, 传热面积的面积富裕量为16.78%;化学反应器第Ⅱ段的传热面积为124.18m2, 传热面积的面积富裕量为15.52%。 通过调整化学反应器的管束数量,翅片管总数量为88根,其中,φ48mm×3mm规格的翅片管为8列,φ68mm×3mm规格的翅片管为14列。 管束数量经过调整后,化学反应器两段的传热面积的富裕量相当,且满足工艺要求。

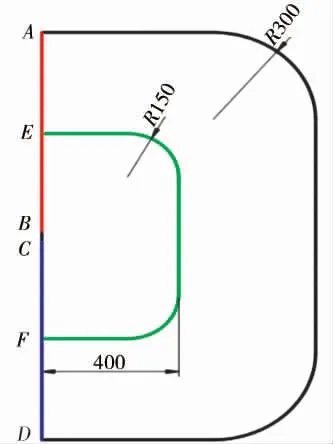

3.2外部结构设计

为减小化学反应器的占地面积,使之结构紧凑,故化学反应器采用双层布置,末端设置空气转向室,空气在转向室内实现180°的转向进入化学反应器下层继续进行换热。 化学反应器采用双层布置后,管束部分的布置如图3所示。 化学反应器外部结构框架中各个板的厚度均取10mm,导流板的厚度为5mm。 化学反应器外部总体结构尺寸为:高度H=1400mm,长度L=2400mm,宽度B=2800mm,其中B1=400mm,B3=800mm。 为避免空气在从化学反应器上部进入下部时出现偏流现象,在化学反应器末端空气转向室内加装导流板,以减小偏流,提高传热效果。 外部结构示意图如图4所示。

图3 化学反应器管束部分布置图

图4 外部结构示意图

3.3导流板的安装

在化学反应器末端的空气转向室内,由于惯性和离心力的作用,空气流动会出现明显的流速偏差,出现的偏流现象会影响化学反应器的正常换热,同时也会导致空气流动阻力增加[6]。为改善速度分布,采用在转向室内设置空气导流板的办法。 设计良好的导流板可以优化空气流型,降低速度偏差和系统阻力。 加入导流板后的空气转向室示意图如图5所示。其中,AB为空气转向室空气入口,E为AB中点;CD为空气转向室空气出口,F为CD中点;BC为化学反应器中间隔板, 厚度为10mm。

图5 加入导流板后空气转向室示意图

4 空气转向室内的空气流场分析

4.1计算模型的建立

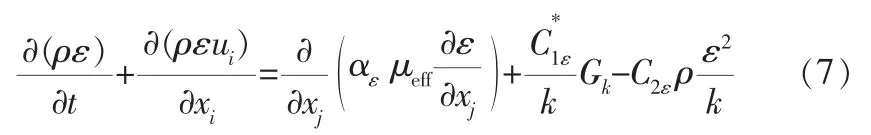

分别建立空气转向室内无导流板和有导流板的数值模型。 转向室内的流动为湍流流动,采用RNG k-ε双方程湍流模型模拟空气流动[7~9]。RNG k-ε模型考虑大尺度运动和修正后的粘度项体现小尺度的影响, 所得到的湍动能k方程和湍动能耗散率ε方程为[10]:

k方程

ε方程

其中αk和αε分别表示k方向和ε方向上的有效Prandtl数η0=4.377,β=0.012。

4.2边界条件的设定

假设在转向室入口,空气水平均匀进入模型区域。 模型入口(即转向室进口)设为速度入口(velocity inlet),入口流速为7m/s。 模型出口为压力出口(pressure outlet),其他壁面为wall,壁面采用无滑移条件。 由于RNG k-ε湍流模型仅对充分发展的湍流有效, 近壁区内的流动雷诺数较低,湍流发展不充分,所以近壁面处的区域采用标准壁面函数来处理并设定相应参数[11]。 因此,近壁面处的网格需要加密,经网格独立性验证,考虑计算时间和计算误差, 选取网格数为163 068作为计算网格, 可保证数值计算的准确性。

4.3数值模拟的结果及分析

图6为空气转向室内无导流板布置时与有导流板布置时的气体流速云图。 从图6可以看出,空气转向室外拐弯处和在空气转向室出口上部出现了一定面积的低流速区域,并且速度明显低于入口平均速度,存在空气回流现象。 当空气转向室加装导流板时, 在内部拐角处因气体产生涡流,出现小面积的高速区。

图6 空气转向室内气体流速云图

图7为空气转向室内无导流板布置时与有导流板布置时的出口速度分布曲线。 由图7可以看出,当空气转向室未安装导流板时,空气偏流比较严重,转向室出口处约1/3的范围内空气速度接近于零,该范围内对应化学反应器的管束得不到正常冲刷,会影响化学反应器的散热,对产物的收率造成影响。 加装导流板后,流场分布得到明显改善,空气出口平面上的负压区和回流区可忽略,出口的两段空气速度变化曲线按比较完整的二次曲线分布。

图7 空气转向室出口速度分布曲线

5 结论

5.1根据食品添加剂的生产工艺要求,通过热力计算和结构优化,开发设计了新型内置扰流子不均匀散热空冷式化学反应器。 该化学反应器满足生产工艺要求中的不均匀散热的特性,即可在反应总时长的前1min的时间内将60%的反应总热量散出,在后4min的时间内将剩余的热量散出。 并且,该化学反应器可以使生产过程保持最佳反应温度,提高产物的收率。

5.2通过数值模拟,表明在空气转向室内设置导流板后,空气转向室的空气出口平面上的负压区域和回流区域面积减小,空气出口处的两段空气速度变化曲线按比较完整的二次曲线分布,空气进入化学反应器下层后换热效果更好。 良好的导流板可以优化空气流型,降低速度偏差和系统阻力,使流场分布得到改善,化学反应器的散热效果更为理想。