印刷烘干用热泵系统的管板式回热装置设计及性能分析

2020-03-30熊一民周晓斯

苏 勇 熊一民 周晓斯 杨 斌

(西北大学化工学院)

热风烘干技术采用空气作为干燥介质,通过一定量的热空气经过物料表面带走水分而达到干燥的效果,是一种简单、经济、易于推行的干燥技术。 热风干燥速度快,在较高工作温度环境下效能高,适用范围广,可干燥多种物料,是目前工业化应用较为广泛的干燥技术之一[1~6]。

印刷行业中尤其是包装品印刷过程中干燥效果的好坏直接影响印刷品的质量和印刷速度。热风烘干系统是印刷流程中能耗最高、VOC排放量最大的装置,为此大多采用全新风系统,将高温废气直接排入大气, 导致普遍存在能耗高、污染严重的问题。 面对能源和环境两大全球性问题, 印刷企业面临着向绿色印刷转型的巨大压力。 为了进一步回收利用废弃余热,印刷烘干用热泵系统采用了回热结构。 但是回热过程中通常会将废气与新空气直接混合,废气中夹带的墨料杂质会二次进入印刷机,对印刷品造成污染。 此外,废气中的水蒸气含量较高,也会影响干燥效果。

笔者设计了一种热平衡回热式空气能热泵系统应用于印刷油墨烘干[7,8],采用管板式回热装置在实现余热回收再利用的同时,避免了回风中携带的墨料杂质污染新风进而影响印刷质量。 此外,该装置还可保障热泵系统在环境温度-20℃的极端工作条件下得以正常运行。 应用FLUENT数值模拟了回热装置内的流动换热过程,在此基础上计算了热泵系统COP值, 比较分析了回热装置的节能效果。

1 热平衡回热式热泵系统

1.1 热泵系统原理

图1为针对印刷油墨热风烘干提出的热平衡回热式空气能热泵系统结构示意图。 该热泵系统的工作原理是:制冷剂在蒸发腔内经蒸发器吸收空气中的低品位能发生汽化,通至压缩机被升温升压,形成高温气体,进入换热腔的冷凝器中,与冷凝器外部的气流发生间接换热后循环进入蒸发器循环;新流体经预热腔利用循环流体的余热进行间接换热达到预热温度,之后向换热腔和蒸发腔内输入预热后的新流体,保证蒸发腔内蒸发器的吸收热量与换热腔内冷凝器释放的热量达到平衡;进入换热腔内的新流体与冷凝器的高温气体发生热交换后升温至预设温度, 经第1流体机排出干燥热流体,干燥热流体在完成干燥处理后连同杂质一起进入管壳式换热器作为新流体预热的热源进行间接换热降温后排出。 热平衡回热式空气能热泵系统利用回热器回收回风的余热对新风进行加热,使热泵即使在冬天极端条件(-20℃)时依然可以正常工作。

图1 热平衡回热式空气能热泵系统结构示意图

1.2 管板式回热装置模型

回热装置采用管板式结构(图2),管内通入新风即冷风,壳内对向流过干燥后的回风即热风,回风和新风之间通过换热管进行对流换热, 实现对新风的预热,并将回风和新风隔离,防止回风携带的杂质污染新风。新风的入口与出口设在同一侧,回风的入口设在新风口的对面, 回风的出口设在紧邻新风一侧, 通过挡板使新风和回风逆向多程对流,提高换热效率。在保证回热装置结构紧凑的前提下, 设计壳体尺寸为2000mm×1160mm×1110mm;回风入口尺寸350mm×1110mm,出口尺寸600mm×1110mm;换热管直径为150mm;设有挡板4块,尺寸为1700mm×1110mm×10mm。

图2 回热装置三维模型

2 回热装置内的流动换热模拟

2.1 数学模型

结合回热装置壳程流体的流动和换热特点,对壳程流体进行假设: 流体为不可压缩牛顿流体;流体物性不随温度变化,无化学反应且忽略重力影响。 流体遵循质量、动量和能量守恒,其稳态流动与换热控制方程通用形式为:

式中 Sφ——广义源项;

U——三维坐标上的流体速度u、v、w;

ρ——流体密度;

φ——通用变量;

Γφ——广义扩散系数。

2.2 网格划分及无关性分析

模型采用非结构化网格,局部进行加密。 网格无关性验证采用Roache P J提出的网格收敛指数(GCI)对细网格上离散误差的不确定度进行估算[10],GCI=Fs|f2-f1|/(rp-1),其中f1、f2为密网格和粗网格的计算数据,r为网格加密比率,p为精度,Fs为安全因子,取值范围在1.25~3.00,笔者取3.00。模型网格数分别为668 368、366 294、168 812时GCI分别为3.3%、8.4%、15.3%。 GCI值随着网格的加密而减小,加密效果显著。 当网格数取668 368时,离散化误差产生的数值不确定性不会对模拟精度造成较大影响[11],此时模拟结果已可满足网格无关性要求。

2.3 边界条件及数值方法

新/回风入口边界均采用速度入口条件, 出口边界均采用压力出口条件。 管壳与折流板设置为耦合边界条件,进行流固耦合计算。 根据某印刷厂单台烘干机的实际工作风量为1 200~1 500m3/h,模拟中的新风入口速度为4.71m/s,回风入口速度为1.28m/s,保证风量在1 800m3/h左右,比印刷厂实际风量高近20%。 印刷油墨热风干燥的工作温度通常为50~60℃, 则干燥后废气温度阈值范围在40~60℃之间,模拟中回风入口温度(即印刷干燥后的排气温度)TI,r分别设为313、323、333K, 新风入口温度TI,f即环境温度分别设为253、263、266、273、293K,其中266K为常规热泵正常工作的临界值。

湍流模型采用RNG k-ε模型, 压力和速度耦合计算采用基于有限体积法的SIMPLE算法,动量和能量方程的离散均采用迎风格式。 收敛条件设为:质量和动量方程残差为10-3,能量方程残差为10-6。

2.4 模拟结果及分析

图3为TI,r=313K、TI,f=273K时回热装置内中心剖面上的温度场分布。 由图3可见,回热装置中新风与回风交错流动均匀换热,新风温度沿管程平稳升高,而回风温度沿壳程逐步下降,换热过程稳定,新风出入口温升ΔTf=TO,f-TI,f=13.2K,回风出入口温降ΔTr=TO,r-TI,r=12.5K(其中TO,f、TO,r分别为新风和回风管道出口温度)。

图3 回热装置内中心剖面上的温度场分布

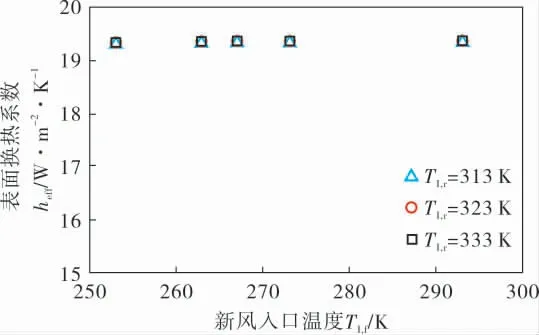

图4、5分别为新风管道内沿程压降Δp和表面换热系数heff随新风入口温度TI,f的变化关系。可以看出,二者基本保持恒定,不随新风入口温度TI,f和回风入口温度TI,r而变化。沿程压降Δp平均值为188.05Pa,相对标准偏差为0.11%;表面换热系数平 均 值 为 19.376W/(m2·K), 相 对 标 准 偏 差 为0.047%。 上述结果说明,回热装置中新风流动换热过程具有较高的置信度,回热装置结构设计满足稳定连续工作要求。

图4 新风管道出入口压降Δp

图5 新风管道表面换热系数heff

图6为新风出口温度TO,f和回风出口温度TO,r随新风入口温度TI,f的变化关系。回风入口温度TI,r给定,由于表面换热系数保持恒定,则新风的出口温度随新风入口温度线性变化,相应地,回风出口温度也随之线性变化。 回风入口温度升高,新/回风出口温度等比升高。不同回风入口温度下新/回风出口温度随新风入口温度的变化曲线基本平行。 由图6a可见,当环境温度即新风入口温度为-20℃时,3种不同回风入口温度 (即印刷干燥后的排气温度)条件下的新风出口温度均已预热到常规热泵正常工作温度范围内。 当TI,r=313K、TI,f=253K时,TO,f=272.7K时, 相比采用超低温工况压缩机和特种制冷剂[12]或采用喷气增焓等超低温热泵技术保证低温天气下空气能热泵的正常运行,热泵系统回热装置结构简单、工作稳定、热泵性能提升显著。

设印刷油墨干燥过程中热风的工作温度为60℃, 实际印刷烘干用热泵系统的电动机效率为90%,压缩机效率为80%,换热器效率为90%,系统效率为80%, 热泵系统能效比COP的理论值按逆卡诺循环计算。 热泵系统无回热装置和有回热装置 (排气温度即回风入口温度TI,r分别为313、323、333K) 时热泵COP值随环境温度即新风入口温度TI,f的变化如图7所示,二者成指数关系。 回热装置的存在有效利用了印刷干燥后的废气余热,热泵COP得到大幅提升, 环境温度和排气温度越高则COP增长越显著。 但是排气温度升高则必然导致回风出口温度远高于环境温度(图6b),大量的余热没有被利用, 对环境造成热污染。 考虑到50℃热风对印刷油墨的干燥效果与60℃热风的干燥效果相差不大[13],印刷油墨干燥过程中热风的工作温度可设为50℃, 则回风入口温度即排气温度在40~50℃之间,给定回风入口温度分别为313、323K,此时不同环境温度TI,f下回热式空气能热泵的COP值如图8所示。可知极端环境温度-20℃时热泵COP值在2.81~3.04之间,环境温度为20℃时热泵COP值可达6.73~7.94。 在此工作温度下印刷烘干用回热式空气能热泵具有最优能效比。

图6 新/回风出口温度与新风入口温度的关系曲线

图7 热泵COP值(热风工作温度60℃)

图8 热泵COP值(热风工作温度50℃)

3 结束语

印刷油墨热风烘干后的废气中含有大量余热,在空气能热泵的基础上设计的管板式结构回热装置在回收利用废气余热的同时可避免废气中墨料杂质和水蒸气对新风的污染。 数值模拟结果说明, 管板式回热装置中新/回风流动换热稳定,新风管道沿程压降Δp和表面换热系数heff不受温度影响,保持恒定;新/回风出口温度随新风入口温度线性变化,新风入口温度越低新风温升越显著,而回风温降则与之相反;极端环境温度-20℃时新风通过回热装置预热后温度可达272.7K,可保证热泵系统正常工作。 印刷烘干用回热式热泵系统COP值计算结果显示, 回热大幅提升了热泵系统的COP值,50℃是热风烘干最优工作温度; 环境温度-20℃时热泵COP值在2.81~3.04之间, 夏季环境温度为20℃时热泵COP值可达6.73~7.94, 与此同时回风出口温度相应降低,有效减轻了废气对环境的热污染。