1Cr17Ni2 不锈钢拉杆断裂失效分析

2020-03-29孟文华

孟文华

(江苏容大材料腐蚀检验有限公司,江苏 无锡 214000)

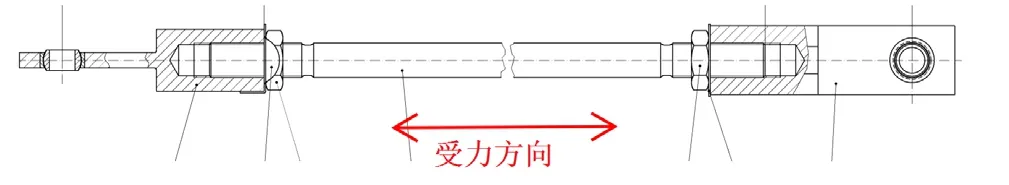

一使用在东北户外的1Cr17Ni2 不锈钢拉杆,生产方式为:机加工+热处理(调质处理),其工况主要承受拉力,无剪切力(见图1,在使用9 年后断裂,断裂位置位于失效件杆部中间,为探究其失效原因,应用液压万能试验机、材料显微镜、扫描电镜、直读光谱仪、硬度计等设备对断裂螺栓进行失效分析。

图1 失效件使用工况示意图

图2 失效样品

1 断口分析

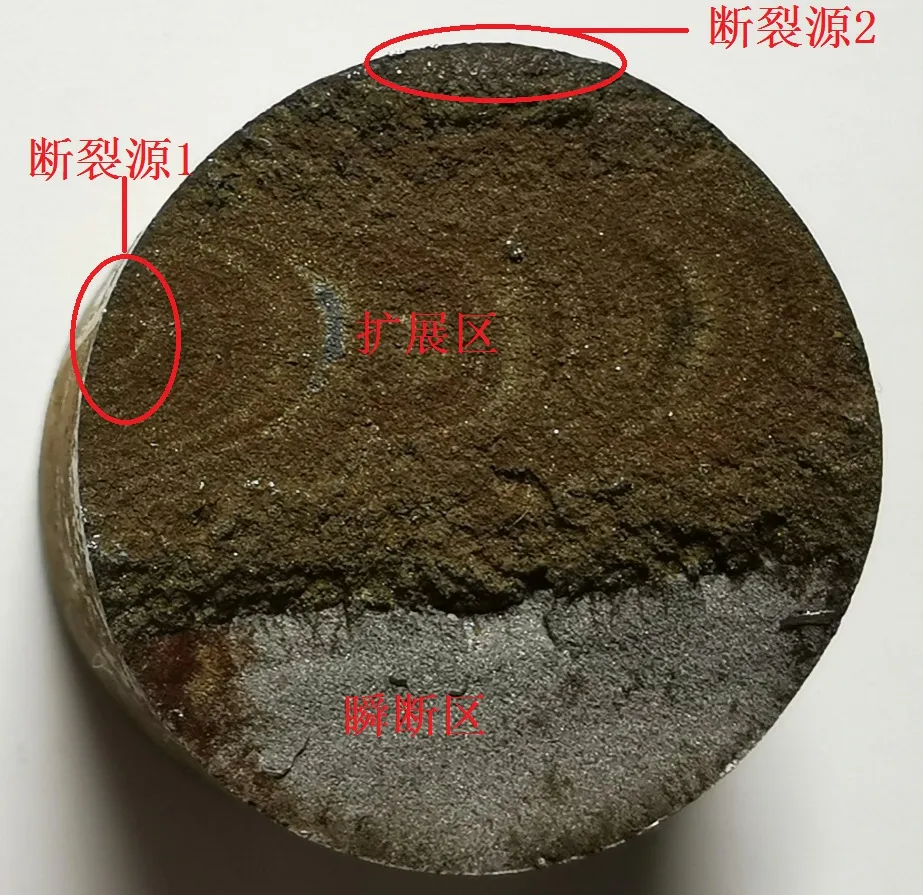

1.1 断口宏观形貌分析

断口断裂位置位于连杆杆部中间,周边无明显变形,有腐蚀,见图2;整个断口相对光滑,约有2/3 的面积布满锈迹,从断口宏观上看,断裂源有两处,均位于连杆边缘,断裂源2 处依稀可辨金属光泽,断裂源1 处腐蚀程度深,肉眼无法辨清基体,可推断,断裂源1 处首先发生开裂。扩展区椭圆形贝壳纹明显,为疲劳辉纹[1],瞬断区位置靠近断面中心,均表明失效件受载荷较大或材料较脆,见图3。

图3 断口形貌示意图

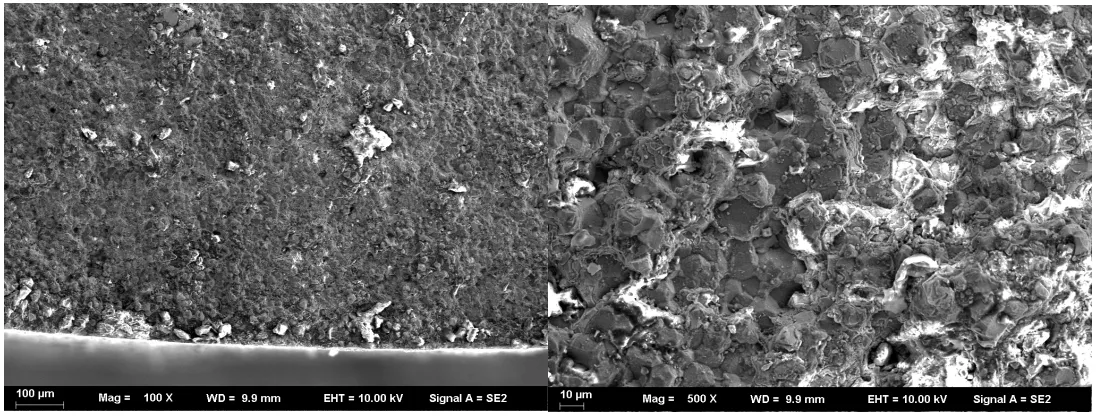

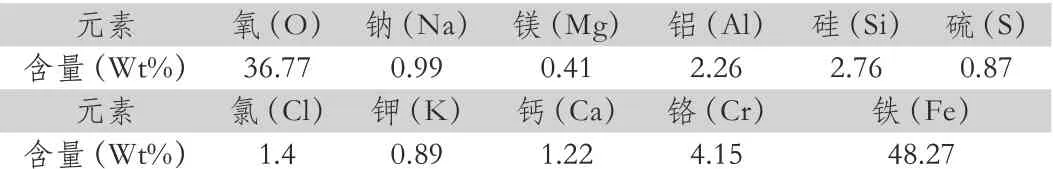

1.2 断口微观形貌分析

利用扫描电镜,对断口起源区、扩展区、瞬断区观察,发现失效样品,断裂源区布满腐蚀产物,并且断裂源区有应力腐蚀特有的泥状花样特征见图4 右图所示。对腐蚀产物做能谱分析,其含有硫、氯腐蚀性元素,扩展区疲劳辉纹和沿晶开裂,瞬断区为为解理+沿晶,见图4,材料断裂是由于腐蚀引起的疲劳断裂。

图4 断裂源1 区微观形貌 左:100X 右:1000X

表1 断裂源区元素含量表

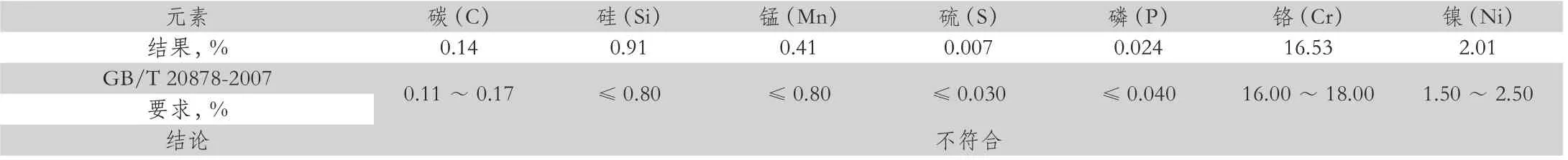

表2 样品成分检测结果(wt%)

2 化学成分分析

对失效样品取样进行成分分析,分析仪器为火花放电原子发射光谱。试验参考标准为GB/T 11170-2008《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》,试验结果如表2所示,送检样品硅Si 元素成分高于标准GB/T 20878-2007 要求,硅虽然对提高铬钢抗氧化性能的作用很大,但过量的硅能使钢的晶粒粗化和脆性倾向增大。

3 力学分析(拉伸试验)

选取连杆杆部一段,制成Φ10 圆棒试样做拉伸试验,试验仪器为微机控制电子万能试验机,试验参考标准为GB/T 228.1-2010《金属材料拉伸试验第1 部分:室温试验方法》,试验结果抗拉强度为1485MPa,客户要求为大于1070MPa 小于1320MPa,送检样品抗拉强度远高于客户要求。由此推断,失效件强度偏高,脆性大。

4 硬度测试

根据GB/T 4340.1-2009《金属材料维氏硬度试验第1 部分:试验方法》标准要求,对失效样品测试其维氏硬度,结果为444.4HV1,447.4HV1,448.9HV1,客户并未提供要求,但从硬度值来看,失效件的硬度较高。

5 金相分析

沿失效样品裂源处抛开,镶嵌,磨抛,观察裂源横截面。

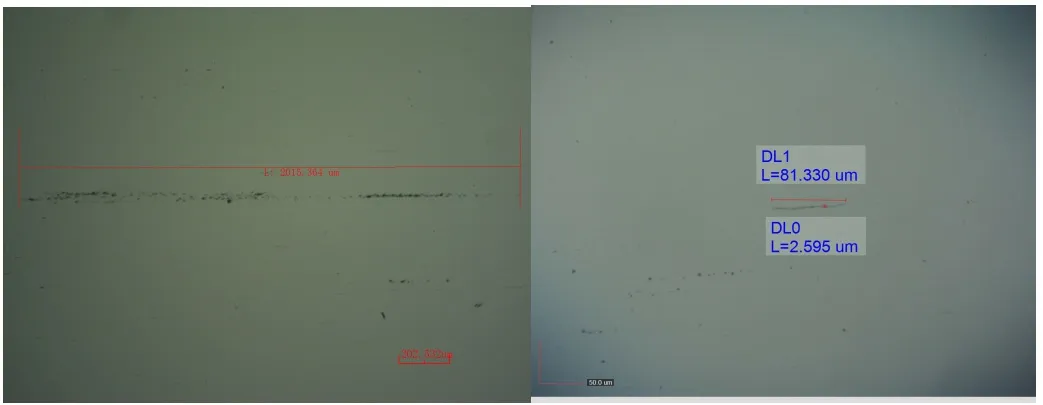

5.1 非金属夹杂物分析

图5 金相图未腐蚀 左:50X 右:100X

根据标准GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,在断面中间处发现长达2mm 的B 类氧化铝夹杂及少量A 类夹杂见图5,B 类夹杂物Al2O3 夹杂是难熔、高硬度的脆性夹杂物,端部尖锐,产生应力集中。

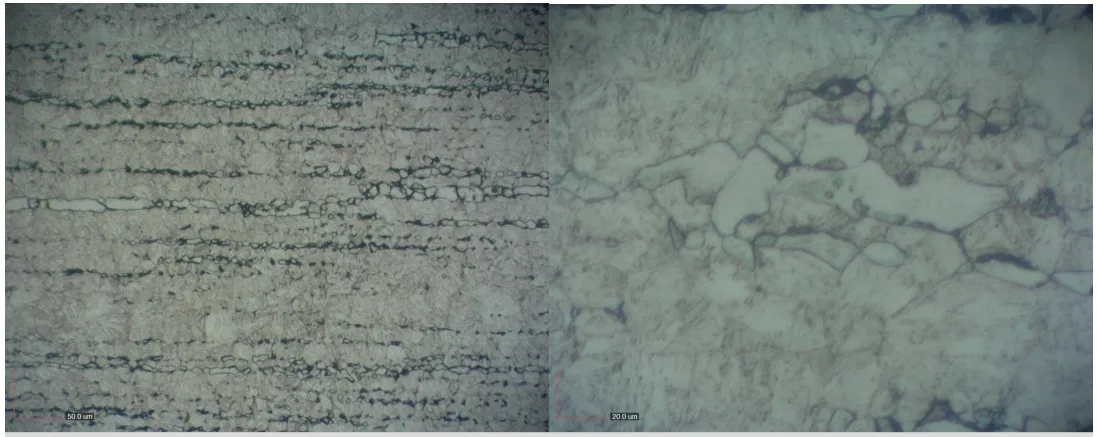

5.2 显微组织分析

根据GB/T 13298-2015《显微组织检验与评级》及GB/T 13299-1991《钢的显微组织评定方法》进行显微组织观察,结果表明:组织为索氏体基体,其上分布有大量条带状高温铁素体,并且在晶间有明显碳化物析出,此类碳化物会降低材料的韧性及抗腐性能。

图6 失效样品1 金相图500X(腐蚀)左:100X 右:500X

6 综合分析

拉杆端口上布满腐蚀产物,并有应力腐蚀特有的泥状花样,沿晶断裂特征明显,从以上分析结果可见,此拉杆的断裂应为腐蚀疲劳所致。构件在长期的服役过程中处于拉应力环境、同时其服役环境中含有硫、氯等腐蚀性介质、同时高温铁素体的出现,导致铬富集及贫铬区出现,致使材料抗腐蚀性能降低脆性大,增加了失效件材料开裂敏感性,此三点满足了产生应力腐蚀的三个条件:材料敏感性、腐蚀环境和应力条件[2]。

其次失效件含有大量的超尺寸B 类夹杂物,为拉杆疲劳源区的产生提供了条件。

7 结论与建议

拉杆的失效是应为腐蚀疲劳所致,腐蚀元素为氯离子。同时材料中的大量的超尺寸B 类夹杂物,为拉杆疲劳源区的产生提供了条件。建议在冶金过程中应严格控制B 类夹杂物的产生,控制铝脱氧剂的用量及时机,同时在1Cr17Ni2 类不锈钢材料的热处理上应尽可能避开450℃~550℃的脆性回火范围,选择合适的淬火及回火温度,加快淬火及回火的冷却速率。