降低高炉风口小套损坏数量生产实践

2020-03-29王文鹏王大鹏王先军张国强

王文鹏,王大鹏,王先军,张国强

(1.承德建龙特殊钢有限公司,河北 承德 067300;2.河北省锻造用钢技术创新中心,河北 承德 067300)

中冶赛迪工程技术股份有限公司设计的某公司1#高炉(炉容1350m3)于2011 年1 月28 日点火投产。炉体设计22 个风口,风口小套内径Φ115mm、Φ120mm,风口小套角度斜5°,采用工业水冷却,水压1.5MPa,单个风口小套水流量28m3/h ~32m3/h。

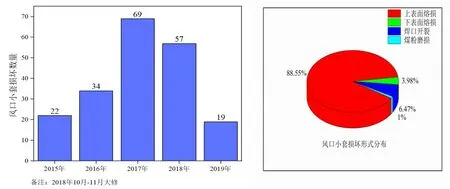

2015 年以前,1#高炉风口小套极少损坏,共计损坏9 个,2015 年开始,风口小套损坏数量逐年上升,且呈周期性集中损坏(备注:2018 年10 月~11 月大修)。为了分析风口小套频繁损坏的原因,对1#高炉2015 年~2019 年风口小套损坏数量及损坏形式进行统计,结果见图1。

由图1 可知,2015 年~2019 年1#高炉风口小套共计损坏201 个,从表2 可以看出,风口小套损坏形式主要为上表面熔损,占损坏数量的88.56%,其次为焊口开裂,占损坏数量的6.47%。

图1 1#高炉2015 年~2019 年风口小套损坏数量及损坏形式统计

1 风口小套损坏原因分析

根据2015 年~2019 年1#高炉风口小套损坏统计结果可知,风口小套损坏形式主要为上表面熔损,占损坏数量的88.56%,风口小套熔损示意图如图2 所示。关于风口小套熔损最基本的熔损机理是:当风口温度超过受热极限,风口小套难以及时将热量传导出去,从而导致风口小套温度过高;当达到铜质小套剧烈氧化900℃界限温度时,风口小套就会出现熔损现象[1]。本文将着重对导致风口小套上表面熔损的主要原因进行分析。

图2 风口小套熔损示意图

1.1 风口小套上表面熔损原因

(1)碱金属影响[2]。部分钒钛磁铁矿碱金属含量高,加上烧结配吃循环料,导致碱金属和锌循环富集,使高炉内焦炭热强度变差,粉化严重,加剧炉缸的堆积,恶化炉缸死焦柱的透气透液性,熔化的渣铁长期沿炉墙滴落到风口小套上,导致风口小套烧损。

(2)炉缸气流状况影响[3]。受原料质量、炉温波动等影响气流紊乱,风口大量下块或渣皮脱落,有时出现大塌料或连续出现滑尺塌料,导致风口小套烧损。

(3)渣铁外排影响。由于高炉内渣铁不能及时排出炉外,导致渣铁的积攒空间减小,使料柱透气性恶化。同时渣铁外排的不均匀不及时,会使受原料质量、炉温波动等影响气流紊乱,风口大量下块或渣皮脱落,导致风口小套烧损。受原料质量、炉温波动等影响气流紊乱,风口大量下块或渣皮脱落,有时出现大塌料或连续出现滑尺塌料,导致风口小套烧损。

(4)其他影响。煤粉的质量、冷却制度等等,也会加剧风口小套烧损。

2016 年~2018 年,炼铁厂相继采取停配碱金属含量较高的循环料,提高一级焦配吃比例到80%以改善焦炭质量,同时优化操作制度,保持合理的操作炉型,保持高炉长期稳定顺行等措施,对风口小套损坏起到一定的缓解作用,但不能根本解决坏套问题。

1.2 小套损坏机理研究

2019 年1 月~3 月,炼铁厂委托院校对小套损坏机理进行研究。对1#高炉损坏下线的风口小套熔损部位进行取样,沿熔损方向对样品表面进行磨样处理,露出侵蚀表面到被侵蚀的金属之间的部分,如图3 所示。

试样表面用酒精清洗后,做EDS 扫描及成分分析,被扫描部位分层扫描图像和扫描结果如图4 和表1 所示。

对比分析谱图1 点与谱图2 点扫描结果,风口小套远离侵蚀层侧,主要以Cu 元素为主,有C、Fe、Zn 元素渗透到小套内部。在侵蚀层外缘位置,主要以Fe 元素的氧化物为主,有大量的碱金属富集现象。通过风口小套试样纵剖面元素成分分析,风口小套由内向外,Fe元素及钠元素含量显著增加,K元素含量略有增加,Zn 元素含量呈下降趋势,表面风口小套熔损部位有Zn 元素渗透到风口小套内部形成锌铜合金(黄铜),且表面包裹有Fe 元素的氧化物。

图3 风口小套检测试样纵剖面位置

图4 被侵蚀的边缘分层扫描图像图

表1 被侵蚀的边缘熔损金属层成分分析结果

高炉内锌富集的原因[4]:烧结矿等原料中的锌在高炉内以ZnO 的形式存在,在高温的条件下被固体碳还原成锌蒸气,随着煤气流向高炉上方运动,遇冷时锌蒸气被氧化为ZnO 固体颗粒,吸附在炉料的表面,同时炉料的下降,又重新被还原成锌蒸气,如此循环,在高炉内形成锌富集。

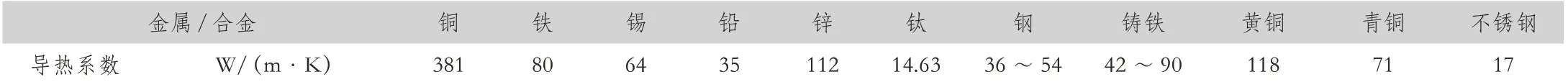

表2 常见材料导热系数(20℃)

图5 是1#高炉2017 年~2019 年入炉锌负荷的变化,可以看出,入炉锌负荷长期处于0.5kg/t以上,远高于行业标准≤0.15kg/t。而这正是由于高炉内锌富集的存在,导致入炉锌负荷一值居高不下的主要原因。

图5 某公司1#高炉2017 年~2019 年入炉锌负荷的变化趋势

高炉风口小套起到通风冷却的作用,主要是将热量及时带走,使温度维持在较低范围内的。一般来说,风口小套的材质是铜,由表2 可知,常温下纯铜的导热系数为381W(m·K),导热能力强,可以承受较高的辐射传热,将热量及时带走。由于高炉内锌富集现象的出现,会在风口小套表面吸附ZnO固体颗粒形成铜 锌合金,使风口小套的导热系数降低,造成风口小套温度升高。

综上所述,风口小套损坏的主要原因为,入炉锌负荷长期高于行业标准,且在炉内循环富集,致使Zn 元素渗透到小套表面,与Cu 元素黄铜合金附着小套表面,形成Cu-Zn 合金,由于铜-锌合金的导热系数远低于纯铜的导热系数,破坏了小套传热体系,热量不能及时传导出去,导致小套的损坏。另受钒钛冶炼渣铁性能变差及入炉碱负荷高影响,滴落到小套表面的渣铁易附着在小套表面,进一步降低小套的导热性,加剧小套的损坏[5]。

2 降低风口小套损坏措施

根据风口小套损坏研究结果,炼铁厂一方面从源头控制钾钠锌等有害元素入炉量,另一方面调整高炉操作制度、提高排碱排锌效果,以达到降低风口小套损坏数量的目的。

2.1 从物料进厂源头控制入炉碱金属和锌量

每天对进厂铁粉碱金属和锌、铁水锌等进行抽检,建立预警机制;将进厂原燃料碱金属和锌纳入采购标准。但受钒钛磁铁矿资源条件限制,入炉锌负荷一值居高不下,长期处于0.5kg/t以上,远高于行业标准≤0.15kg/t。

2.2 提高高炉排碱排锌效果

1#高炉为钒钛冶炼,从源头上降低碱锌负荷空间很小,所以主要从高炉操作制度上提高排碱排锌效果。

2.2.1 送风制度的调整

合理的送风制度可以使高炉内的热制度更趋合理,炉缸热量更加均匀。随着鼓风动能的提高,炉内煤气流速会增加,能缩短Zn 元素在高炉内的停留时间,有利于Zn 元素随煤气的排出,增加炉尘对Zn 元素的吸附量,从而提高排锌率。

2.2.2 热制度的调整

热制度是保证高炉内Zn 等有害元素的排放的重要条件,但是Zn 等有害元素相较于Fe 来说更难还原,因此需要更高的温度来使其还原。配加30%~35%的干熄一级焦,提高料柱透气性,提高入炉风量及鼓风动能,同时降低焦炭含水对顶温的影响。上部布料以强力发展中心气流为主,兼顾边缘气流,提高顶温150℃以上。

2.2.3 造渣制度的调整

在一定的的炉温下,排碱率会随着炉渣碱度的降低,而相应提高。因此可以在鼓风动能充足、炉缸活跃、物理热充足的前提下,炉渣碱度下控0.05 倍,改善渣铁流动性,消减钒钛冶炼的影响,同时抑制炉缸内钾钠的还原反应,使钾钠以硅酸盐的形式随炉渣排出炉外,提高排碱率。

2.2.4 及时排放渣铁

增加出铁操作的次数可以减少炉渣在高炉内的停留时间,减少Zn 元素的沉积,有利于排碱[6]。

3 改善措施应用效果

图6 2019 年1#高炉风口小套损坏数量

2019 年在高炉入炉锌负荷持续升高的条件下,5 月份开始调整高炉操作方针,提高排碱排锌效果。可以看到:6 月~12 月份小套烧损数量明显降低,其中除8 月、9 月和11 月,小套烧损各一个,其他月份都无烧损,取得了显著的应用效果。小套烧损的减少不仅节约了大量小套备件费用,同时也减少了更换风口小套所需的高炉休风时间,提高了高炉生产能力,保证了高炉平稳顺行,为1#高炉的稳产高产提供了条件,创造了较大的经济效益[7]。

4 结论

(1)通过理论研究及生产实践,风口小套损坏的主要原因为,锌元素渗透到小套表面,与铜元素黄铜合金附着小套表面,破坏了小套传热体系,热量不能及时传导出去,导致小套的损坏。

(2)渣铁性能变差及入炉碱负荷高影响,滴落到小套表面的渣铁易附着在小套表面,进一步降低小套的导热性,加剧小套的损坏。

(3)通过改善原燃料条件、提高料柱透气性,提高鼓风动能及顶温水平,下控炉温水平及炉渣碱度,抑制炉缸内钾钠的还原反应,提高高炉排碱排锌效果,可有效降低风口小套烧损数量。