“带压钻孔+冷冻暂堵”组合工艺治理井口隐患

2020-03-29胡旭光刘贵义胡光辉

胡旭光 刘贵义 胡光辉

(1.中国石油川庆钻探工程有限公司钻采工程技术研究院,四川 广汉 618300;2.国家能源高含硫气藏开采研发中心,四川 成都 610051)

0 引言

川渝及长庆气区部分油气井开发较早,许多已进入开发中后期,井口装置存在隐患的井数急剧增加,亟需进行治理[1-3]。由于不需压井、作业时间短及安全性高等优势,带压钻孔及冷冻暂堵技术已成为井口装置隐患治理的主要技术,绝大部分隐患井采用其中一种技术即可成功治理。针对井内压力不明或需建立泄压通道的隐患井,通常采用带压钻孔技术进行治理,针对井口装置密封不严、锈蚀严重等需带压更换的隐患井,通常采用冷冻暂堵技术进行治理[4-5]。但随着井口装置出现隐患的情况越来越复杂,单独采用带压钻孔技术或冷冻暂堵技术无法成功治理井口装置的隐患。以中国石油西南油气田公司X井为例,该井井口装置所有阀门均存在内漏,采用带压钻孔技术只能建立泄压通道却无法更换井口装置阀门,采用冷冻暂堵技术可封堵井筒压力但缺乏冷冻剂注入通道。针对此种情况,提出了“带压钻孔+冷冻暂堵”综合治理的技术思路,通过带压钻孔技术建立冷冻介质注入通道,利用冷冻暂堵技术实现井筒与井口装置间的压力封隔,从而建立压力屏障,成功拆除旧井口装置,更换新井口装置。该技术思路的提出与成功应用为井口装置复杂隐患治理提供了方法,打破了井口装置隐患治理只能单独采用带压钻孔技术或冷冻暂堵技术的惯性思维,值得推广应用。

1 X井基本情况

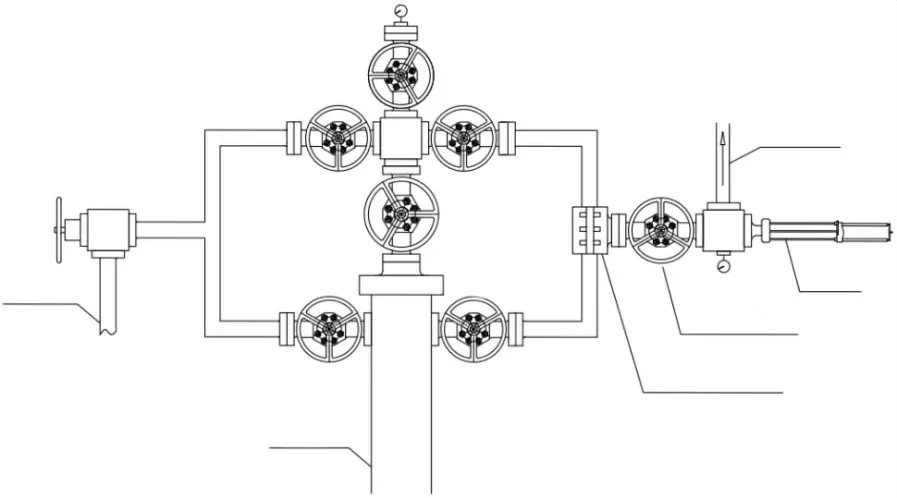

X井是中国石油西南油气田公司所属的一口生产井,1975年1月15日完钻,完钻井深2 176.35 m,已生产多年。目前井口油压3.3 MPa,套压0.8 MPa,H2S含量为0.157 7 g/cm3。井口装置型号为KQ65-35(图1),共有6只阀门,分别为:1号、2号、3号、7号、8号、9号平板阀(投产时未安装4号、5号、6号阀门),其中2号阀与8号阀、3号阀与9号阀分别通过管线连接。2号阀与8号阀连接管线上接有输气管线,输气管线上安装有两只针阀。井身结构数据见表1。

图1 X井井口装置图

表1 X井井身结构数据表

该井目前主要情况包括:①1号、2号、3号及7号、8号、9号阀目前均为打开状态,且存在严重内漏,关闭后无法密封;②由于1号、2号、3号阀无法密封,关井时采用关闭井口一级、二级针阀完成,但目前两只针阀也存在内漏情况;③该井站管线由于工作年限较长,存在安全隐患,急需改造,由于1号、2号、3号阀均无法密封,无法隔离该井压力,导致管线改造无法进行;④该井站排污管线发生渗漏,气井不能继续生产,由于1号、2号、3号阀无法密封,只能通过定期开井,降低井口油压、套压,开井泄压时需疏散放喷口附近的居民,对周围居民正常生活造成了不良影响。

2 井口隐患治理难点

1)无法采用带压钻孔技术更换内漏的阀门。常规隐患井带压钻孔时可采取关闭主控阀,在内漏的翼阀上带压钻孔,建立泄压通道后泄掉主控阀与翼阀之间的压力,更换内漏的翼阀。例,图1中9号阀处于打开状态且存在内漏,可关闭1号主控阀,通过带压钻孔钻开9号阀,泄掉圈闭压力后更换9号阀。但前提是1号主控阀及2号或8号、3号翼阀能正常关闭,才能在关闭的阀门外安装带压钻孔装置。该井1号、2号、3号阀关闭后无法密封,仅通过带压钻孔技术无法更换井口装置阀门。

2)无法采用冷冻暂堵技术更换内漏的阀门。常规隐患井冷冻暂堵时,在井口阀门以下2~3 m处表层套管外安装冷冻盒,通过采气井口最上端主阀或翼阀注入冷冻介质,形成冷冻桥塞后更换井口装置[6-14]。例如图1中可通过2号、3号、7号、8号、9号任意一个阀门注入冷冻介质,冷冻介质在冷冻盒处形成桥塞,即可泄掉桥塞以上压力,直接更换新的采气井口装置。前提是2号、3号、7号、8号、9号阀门中至少有一个能正常密封,才能在阀门外安装冷冻暂堵装置,从而建立冷冻介质注入通道,但以上阀门均无法密封。因此不能建立冷冻介质注入通道,无法通过冷冻暂堵技术更换井口装置阀门。

3)无法采用其他技术更换内漏的阀门。如液压式堵塞器带压换阀技术[15-20],其技术原理是在油管或油管头侧孔内下入液压式封堵器封堵井口,将堵塞器以上井口压力泄为零后安全更换井口阀门,但该井1号、7号主控阀均无法密封。因此不能在7号主阀上安装液压堵塞器投放装置。鉴于同样的原因,无法通过连续油管、钢丝桥塞或电缆桥塞等技术实现压力封隔。

3 技术对策

考虑到冷冻暂堵技术能根据需要封堵油套环空或油管再或两者同时封堵,后期只需解冻即可恢复压力平衡,不需担心常规堵塞器下入与起出过程中可能发生的风险。因此建议采用冷冻暂堵方式封隔井内压力。为此,需建立冷冻介质注入通道,提出通过带压钻孔技术形成注入通道的思路。由于井口装置1号、2号、3号阀不能密封,无法在阀门上安装带压钻孔机,而井口左右两侧Φ73.02 mm连接管线为最佳钻孔位置,考虑左侧管线连接有针阀,为方便作业,选择在右侧Φ73.02 mm连接管线上进行带压钻孔。通过以上分析,提出了带压钻孔建立冷冻介质注入通道、冷冻暂堵封堵环空及油管压力的工艺措施作为该复杂井口隐患治理的技术对策。

3.1 带压钻孔建立冷冻介质注入通道

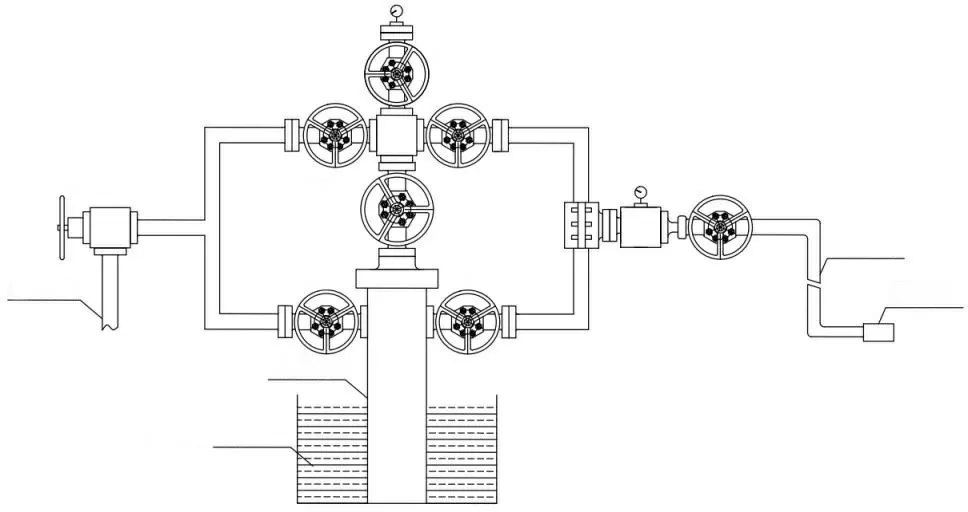

带压钻孔机安装位置如图2所示,根据Φ73.02 mm连接管线外壁情况确定钻孔位置,并进行清理、打磨。在Φ73.02 mm连接管线外依次安装密封抱箍、主控球阀。在带压钻孔机上安装Φ20 mm的钻头,并将带压钻孔机安装至主控球阀,打开主控球阀。缓慢送入钻头,当钻头接触Φ73.02 mm连接管线时停钻。缓慢启动带压钻孔机,平稳进行钻孔作业。钻穿Φ73.02 mm连接管线后,压力表显示压力为3.5 MPa。退出钻头,关闭主控球阀,卸掉圈闭压力,拆除带压钻孔机及泄压流程。

图2 带压钻孔机安装示意图

3.2 冷冻暂堵封堵环空及油管内压力

通过带压钻孔建立冷冻介质通道后,可在主控球阀上连接冷冻暂堵注入管线。若要成功更换所有阀门,需同时向油套环空及油管内注入冷冻介质,同时封堵油套环空压力及油管内压力。冷冻介质注入示意图见图3。在Φ219 mm套管外安装冷冻盒,将冷冻介质注入管线连接至主控球阀上。向冷冻盒内加入冷冻介质进行预冷冻作业。对冷冻介质注入管线试压15 MPa,观察15 min无压降。关闭1号、2号、7号、8号、9号阀-1级针阀,向Φ139.7 mm套管和Φ73.02 mm油管之间环空注入冷冻介质。待油套环空内冷冻桥塞形成后,开启1号、9号阀,关闭3号阀,向Φ73.02 mm油管内注入冷冻介质,向冷冻盒内加入冷冻剂进行预冷冻作业。泄掉采气树内圈闭压力,对油套环空及油管内冷冻桥塞反向试压10 MPa,观察15 min无压降。泄掉冷冻桥塞上部压力,观察15 min,压力不上涨,确认暂堵成功。更换1号、2号、3号、7号、8号、9号阀门,阀门试压合格,拆除冷冻暂堵设备,作业顺利结束。

图3 冷冻介质注入示意图

4 结论与建议

1)对于该类没有冷冻介质注入通道的井,可综合考虑井口装置结构,通过带压钻管柱或闸阀的方式建立冷冻介质注入通道。右侧Φ73.02mm连接管线为最佳钻孔位置,可同时满足向油管及油套环空注入冷冻剂的要求。

2)对于该类需要通过带压钻孔建立冷冻介质通道的井口装置,冷冻介质注入油套环空及油管后,注入管线内将填满冷冻介质,后期冷冻介质解冻及排放过程中应做好环保措施,防止暂堵成功后拆除旧井口装置时冷冻介质落地污染环境。

3)该井油套环空内冷冻介质实际注入量大于施工设计注入量,这是由于采气树所有阀门均存在内漏,部分冷冻介质注入后发生漏失导致。对于存在内漏的井口隐患治理,应加大冷冻介质注入量,避免冷冻介质漏失造成冷冻失败。

4)“带压钻孔+冷冻暂堵”综合技术在X井的成功应用为复杂井口装置隐患治理提供了新思路,印证了该技术的可行性,可为类似井口装置隐患治理提供参考与借鉴。