风力机制动器摩擦副变形对振动特性的影响

2020-03-28殷玉枫高崇仁

殷玉枫,郑 瑶,李 闯,高崇仁

(太原科技大学机械工程学院,山西 太原 030024)

1 引言

在当前环境污染日益加重、能源极具短缺的时代,风能成为众多可再生清洁能源中的优质资源,风力发电机则是风能的一种重要利用形式。风力发电机在工作过程中会有正常制动和紧急制动两种工作状况,制动工作是风力机安全的重要保障[1],因此,针对风力机制动器开展的研究变得愈发重要。风力发电机制动器在制动过程中制动盘会受巨大的制动力作用使其停止旋转达到停机状态,在此过程中,制动盘盘体和摩擦片都会产生不同程度的变形,这种变形会引起制动器不同程度的振动,影响着风力机制动器的使用安全以及使用寿命,因而针对此类问题也需要做大量的研究,为今后风力机制动器的优化提供理论依据。

对于盘式制动器的研究,国内外学者做了大量的工作。文献[2]模拟了制动器在工作过程的温度及应力分布,探讨了几种因素对最高温度的影响。文献[3]研究了汽车盘式制动器的热-结构耦合问题,对温度场的分析结果表明制动盘的温度与制动盘的径向尺寸呈正比增大的趋势,但文章没有涉及摩擦副变形对制动振动的影响。文献[4]对汽车盘式制动器进行了模态研究,研究结果显示,改变制动器中组成部件的结构和材料能够有效的降低振动噪声。文献[5]通过计算盘式制动器的振型,结果显示当外部激励力到达与振动频率相接近的范围时会引起系统的强烈振动。文献[6]在考虑摩擦阻尼的前提下研究了制动系统的针对问题,分析结果得到在考虑了摩擦阻尼时,实际制动过程中的不稳定模态会有所升高。文献[7]研究了汽车在紧急制动下盘式制动器的温度变化情况,并通过温度场结果计算得到制动盘的热应变,最后由热应变结合Manson-coffin疲劳寿命公式计算制动盘的理论寿命,但研究过程中没有涉及制动器摩擦副变形对振动特性的影响。

以1.3MW的风力发电机盘式制动器摩擦副为研究对象,结合制动力矩和制动力的推导,采用ANSYS/Workbench软件对盘式制动器摩擦副进行结构分析和模态分析,结果得到制动过程中摩擦副的变形分布以及制动盘和摩擦片的变形曲线,依据变形结果讨论了变形对制动振动的影响,为今后制动器结构优化以降低制动振动提供了一定的理论基础。

2 制动过程受力分析

2.1 建立风力机力矩传递模型

风力发电机工作时,叶片的旋转带动低速轴转动,而后通过传动系统带动高速轴的高速旋转,由此建立风力发电机的力矩传递简化模型,如图1所示。力矩由低速轴传递到高速轴。

图1 风力发电机力矩传递简化模型Fig.1 Simplified Model of the Wind Turbine Torque Transfer

风力发电机制动器的制动力矩和制动力是不断变化的,制动过程中,在制动开始时制动力矩达到最大,制动盘在摩擦力的作用下停下来,因此制动盘在开始时的转速为最高转速。为了保证风力机制动器的安全,选择在制动开始时的工作情况进行模拟。具体的工作情况如下:

(1)风力机在制动时考虑只有机械制动系统装置使风机停止的情况,忽略空气制动机构的作用。

(2)1.3MW风力发电机组的叶轮直径为60m,运行风速为20m/s。低速轴的转速为19r/min,高速轴的转速为1500r/min,不考虑发电机的转速差。

(3)制动器中制动盘的材料为45钢,直径为1m;摩擦片材料为铜基粉末冶金,尺寸为(120×255)mm,摩擦系数为0.4。

查阅文献可知[8],计算低速轴制动力矩的公式为:

式中:T—制动力矩;Mqm—最大空气动力转矩;K1—摩擦材料因数,取 1.2;K2—松弛因数,取 1.1;K3—载荷因数,取 1.35;K4—取 1.05。

2.2 计算制动力矩和制动力

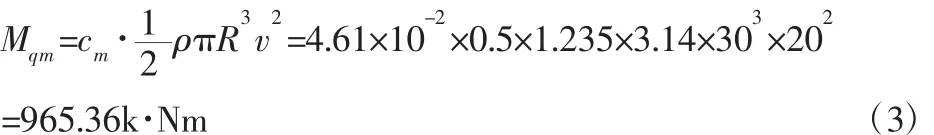

风力机在制动工作前,空气动力转矩达到最大,同时也达到最大转速。根据Glauert漩涡理论计算,当风速为20m/s时,最大空气动力转矩为:

式中:cm—力矩系数,取 4.61×10-2;籽—空气密度,取 1.235kg/m3;R—风轮转动半径;v—风速。

由经验公式得:

式中:TD—低速轴转矩;TG—高速轴转矩;棕1—低速轴转速;棕2—高速轴转速。

因此,可得制动力为:

式中:F—制动力;滋—摩擦系数;n—卡钳数目;r—摩擦片有效半径,取0.47m。

3 风力机盘式制动器模型的建立

3.1 模型建立的基本假设

(1)由于制动过程中时间较短,忽略工作时摩擦副材料参数随其他因素的改变[9]。

(2)假设制动盘与摩擦片的接触表面为理想平面。

(3)不考虑制动盘上的螺栓孔及定位孔产生的应力影响。

(4)假设制动压力在摩擦片上均匀分布。

3.2 模型的建立

风力发电机的制动器摩擦副包括旋转的制动盘和固定不动的摩擦片,由于制动器摩擦副轴向结构的对称性[10],在建立制动器模型时只考虑单侧摩擦片的制动情况。以1.3MW风力发电机组的制动器为研究对象,制动盘材料选择45钢,摩擦片选择铜基粉末冶金材料,具体的材料参数,如表1所示。

表1 材料参数Tab.1 Material Parameters

实际制动过程中,摩擦片在液压的作用下压向制动盘发生摩擦制动,使旋转的制动盘停止运动。仿真时,利用三维建模软件建立制动器三维实体模型,而后导入到有限元软件中,如图2(a)所示。根据实际工作情况,对制动器进行加载约束,并采用扫掠法对模型进行网格划分,得到有限元网格模型,如图2(b)所示。其中单元数为44262,节点数为214936。

图2 制动器模型Fig.2 Brake Model

4 变形结果分析

4.1 摩擦副变形特征

在ANSYS/Workbench中求解计算制动器摩擦副整体变形,得到在不考虑摩擦生热时整个摩擦副的整体变形分布,制动时间为2s。风力发电机制动器摩擦副在2s这一时刻的Total Deformation整体变形分布图,如图3所示。由图可以看出,在正常制动过程中,制动器摩擦副的变形分布是沿制动盘的半径方向呈阶梯形增大,这是由于制动盘在摩擦片的所处位置受力最大。制动器摩擦副的最大变形出现在摩擦片与制动盘接触的边缘处,最大变形量为17.162mm。

图3 制动器摩擦副变形分布Fig.3 Deformation Distribution of Brake Friction Vice

制动器摩擦副在2s内的Total Deformation整体变形曲线图,如图4所示。从图中我们可以看到风力发电机制动器在2s制动过程中摩擦副最大变形区(即摩擦片与制动盘接触的边缘处)和最小变形区(即制动盘盘体中心周围)的变化趋势,两种变形区的变形都随着时间的增加而增大,同时两种变形都是缓慢均匀递增的。小变形区的变形在2s时刻达到最大为0.60443mm,大变形区的变形在2s时刻的最大变形为17.162mm,与图3摩擦副在2s时刻的变形图相对应。

图4 摩擦副变形曲线Fig.4 Variation Curve of Friction

4.2 制动盘变形分析

为了更好的分析制动盘在制动过程中的变形情况,取制动盘沿半径方向上的变形,利用Workbench中Construction Geometry功能对路径进行定义,如图5所示。该路径以制动盘内径边沿为起点,以制动盘外径边沿为终点。取径制动盘沿半径方向(0.074~0.5)m路径上各节点的TotalDeformation变形值,作出沿径向上的变形分布曲线,如图6所示。从图中可以看出变形值是随着制动盘半径的增大而增大的,最小的变形出现在主轴连接处为0.87311mm,在制动盘半径的边缘处达到最大17.087mm,这主要是由于在制动过程中制动盘受摩擦力形成的制动力矩所引起的。因此在进行制动盘的结构改进时,可以尝试增加制动盘的厚度或增加制动盘的刚度以减弱变形程度更好的保护制动盘。

图5 制动盘半径方向路径定义Fig.5 Brake Plate Radius Direction Path Definition

图6 半径方向上制动盘的变形曲线Fig.6 Radial Direction of the Brake Disc Deformation Curve

4.3 摩擦片变形分析

对摩擦片宽度方向上的变形加以研究,起点为摩擦片的最上边,终点为摩擦片的最底端,摩擦片的宽度方向路径定义示意图,如图7所示。

图7 摩擦片宽度方向路径定义Fig.7 Friction Plate Width Direction Path Definition

图8 摩擦片宽度方向上的变形曲线Fig.8 Deformation Curve in the Width Direction of the Friction Plate

取路径方向上(0~0.12)m各节点的Total Deformation变形值,作出沿摩擦片制动法向方向上的变形分布曲线,如图8所示。变形的峰值16.201mm出现在摩擦片的边缘处,表明在正常制动过程中摩擦片的边缘区域是主要的受力区域,可能与摩擦片的滑动摩擦接触方式有关。摩擦片的变形值沿着宽度的增加而增大,这是由于制动时摩擦片的受力不均匀引起的。

5 振动特性分析

依据制动器的变形结果,讨论制动盘的振动特性,对考虑变形与未考虑变形两种情况下的振动形态进行分析,结果如下。

5.1 未考虑变形的振动分析

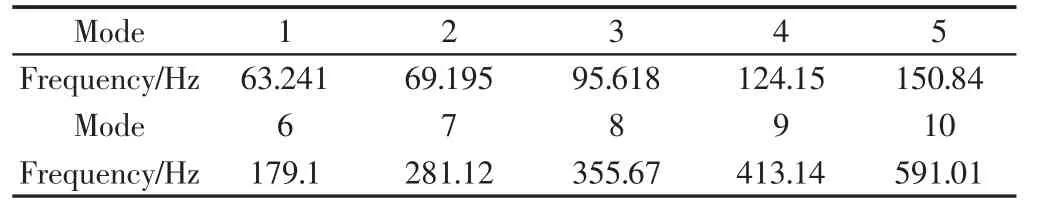

在不考虑变形的情况下,对制动盘进行自由模态分析,由于高阶模态的计算结果容易引起不确定性和误差,且高频率相对于低频率来说很难被激励,对制动器的结构和制动性能的影响相对较小,因此只取前十阶的振型进行分析,表2为制动盘前十阶的固有频率,对应的模态振型,如图9所示。

表2 制动盘固有频率Tab.2 Natural Frequency of Brake Disk

图9 制动盘有限元振动特性Fig.9 Finite Element Vibration Characteristics of Brake Discs

制动盘不考虑变形时的第(1~10)阶模态振型图,如图9所示。从图中我们可以看出每阶振型基本都呈对称分布。前三阶的振动频率相对较小,变形也不大。后七阶模态的振动变形较大,轴向和径向都有较大的位移差,且频率有明显的增大。

5.2 考虑变形的振动分析

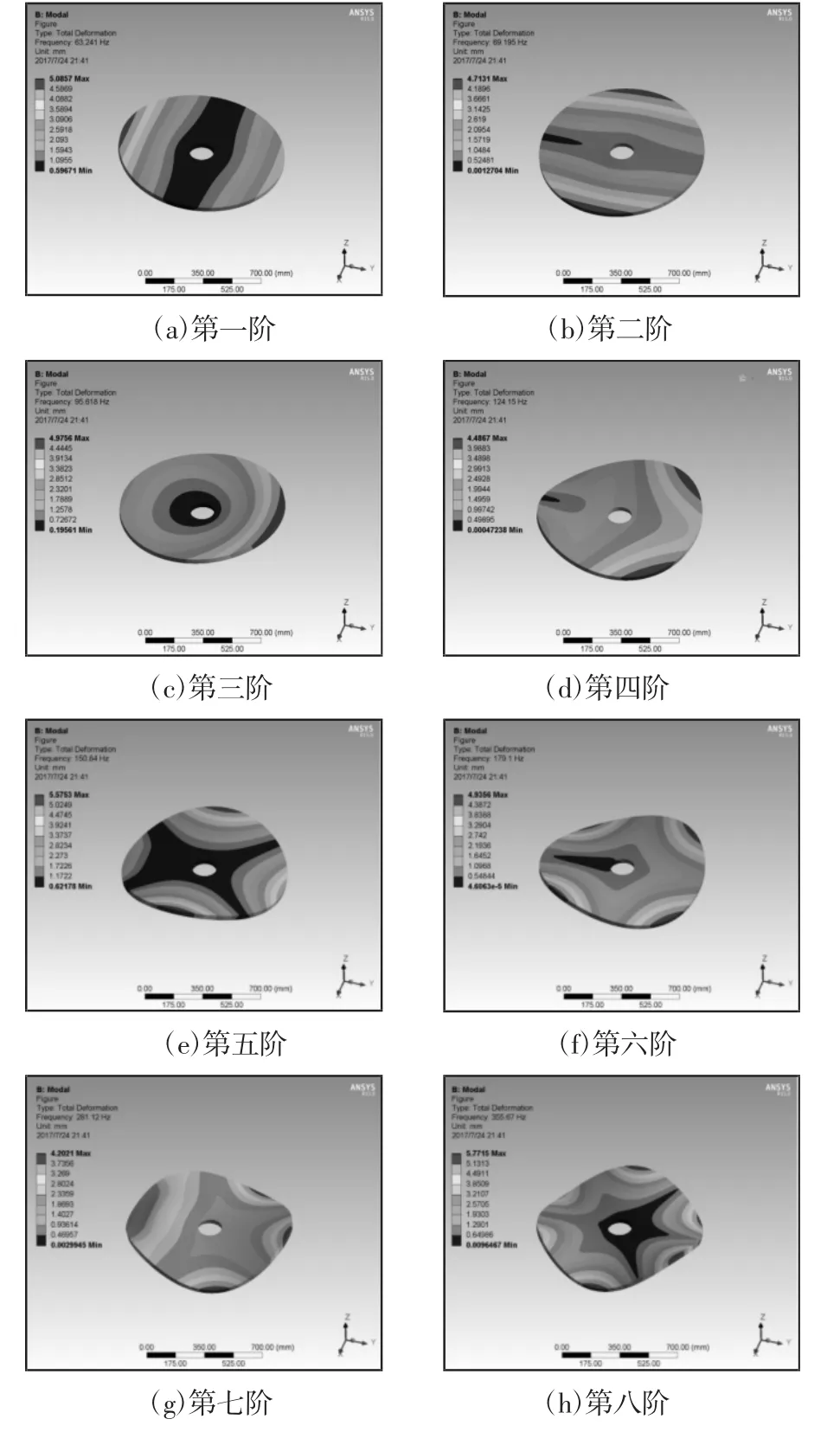

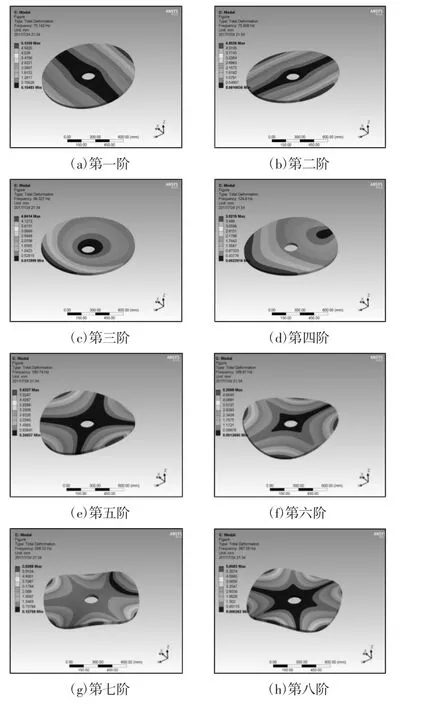

对制动盘进行考虑变形条件下的模态分析,得到的制动盘固有频率,如表3所示。对应的各阶模态振型,如图10所示。

表3 制动盘固有频率Tab.3 Natural Frequency of Brake Disk

图10 制动盘有限元振动特性Fig.10 Finite Element Vibration Characteristics of Brake Discs

根据图10的结果可以看出,每一阶模态的变形图都不尽相同。第一、第二阶模态的振型图表现为以中心孔所在的中心线的对折运动,两侧变形基本呈对称分布,两阶振型的中心线相互垂;第三阶振型表现为内孔固定,外边相对中心孔做轴向左右运动;第四阶振型与第二阶振型的中心线相同,振型相对于中心线对称;第五、第六阶的模态振型表现为中心线相差90°的两两对折运动;第七、第八、第九阶振型表现的是平均分为六份、呈60°角的振动;第十阶振型则是在第七、八、九阶振型之上呈45°角的运动。相比于未考虑变形的制动盘振型,考虑变形的制动盘振动频率更大,振动形态变化多样更符合实际制动情况,这是由于变形产生的应力使得制动盘的刚度变大,从而导致了制动盘的振动频率更高。

6 结语

(1)根据风力机盘式制动器的实际工作情况,考虑了制动盘和摩擦片之间摩擦特性,推导了制动过程中的制动力,得到了制动器摩擦副的整体变形情况以及制动盘和摩擦片的变形规律,探讨了变形对制动盘振动特性的影响。(2)风力机盘式制动器摩擦副在正常制动过程中整体的变形在制动初期的变形较小,随着时间的增长变形呈一种平稳增大的趋势。制动盘和摩擦片的变形两者皆是沿着摩擦片制动的法向方向递增的,在两者的边缘处达到最大,容易产生过度变形,这一结果能够为今后制动器的结构优化和振动变形分析提供一定的理论参考。(3)在考虑变形的情况下,制动盘的振型表现为端面跳动,会影响到法向力的波动,容易引起整个制动系统的强烈振动,同时制动盘的振动特性比未考虑变形时的振动更接近制动实际情况,振动频率较大,容易发生共振的可能性增大。研究尚处于理论仿真研究阶段,在今后的研究中还需结合相应的实验研究进一步优化。