宽基载重子午线轮胎成型模拟及工艺改进

2020-03-28王建伟周海超

王建伟,姜 震,周海超

(1.晋中职业技术学院车辆工程学院,山西 晋中 030600;2.江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

《中国制造2025》将节能环保作为汽车行业发展的重点突破的领域。加之在“一带一路建设,交通要先行”的国家战略下,用于长途运输业的载重宽基子午线轮胎,以其显著的可靠性、经济性、环境保护性等特征,成为传统轮胎的换代产品,更是世界轮胎发展的主流产品。与传统轮胎相比,宽基轮胎的结构、生产工艺发生了本质变化。由于宽基载重轮胎具有较大的胎冠区域,在成型过程中在外力作用下,轮胎胎冠部分的胶料流动非常大。加之轮胎成型无法可视化胶料流动,长期以来,对于解决胎冠区域质量问题常采用的方法是经验法和试错法,难以高效低成本的开发新产品,占领市场[1]。轮胎仿真技术的发展,使得轮胎成型过程可视化的呈现,为直观发现问题并提出问题解决方法提供了可行性。文献[2]对胎体层和内衬层厚度分布进行了数值模拟,一定程度上提高了设计参数精度,但该方法不适应三角胶、胎肩垫胶等部件设计。文献[3]利用有限元仿真模拟了胎面成型过程,并通过试验验证了其准确性。文献[4]模拟了斜交胎的半成品胎成型过程,并找出了成型过程中可能出现的危险点。文献[5]研究了385/55R22.5的成型过程,并与试验取得了较好的一致性。文献[6]开展了轮胎成型过程的仿真,针对胎冠畸形问题提出了解决措施。综上所述,国内外研究人员对轮胎成型仿真做了初步的探索工作,但轮胎成型工艺参数众多,导致产生的问题也是多样化。为此,基于ABAQUS软件,着重研究了轮胎成型过程的不同部位胶料流动特性,并针对成品轮胎胎冠厚度过大的问题,进行了施工参数的改进,以掌握不同施工参数对成型过程的影响规律。

2 材料测试数据处理

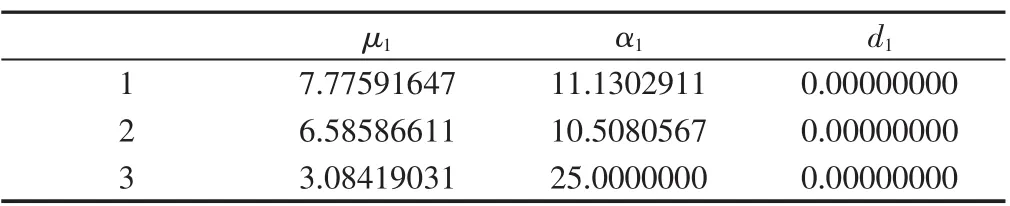

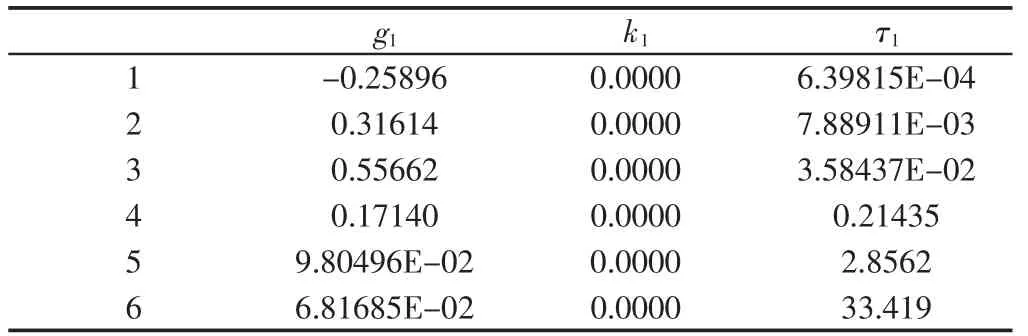

作为聚合物,橡胶变形时呈现出明显的超弹性和粘弹性,参与计算前要选取适当的材料模型描述其材料属性。采用电子拉伸试验机对胶料进行单轴拉伸试验,根据胶料单轴拉伸数据,拟合其超弹性参数,拟合结果中,3阶Ogden模型拟合曲线与测试数据一致性最好,胶料117的超弹性拟合结果,如图1、表1所示。采用美国阿尔法公司的橡胶加工分析仪RPA2000,对轮胎各部件胶料进行剪切松弛试验,根据胶料剪切松弛试验数据,采用广义Prony模型拟合其粘弹性参数,胶料117的粘弹性拟合结果,如图2、表2所示。

表1 胶料117的3阶Ogden模型拟合参数Tab.1 3rd Order Ogden Model Fitting Parameters of Rubber 117

图2 胶料117粘弹性拟合曲线Fig.2 Viscoelasticity Fitting Curve of Rubber 117

图1 胶料117超弹性拟合曲线Fig.1 Hyperelastic Fitting Curve of Rubber 117

表2 胶料117的广义Prony模型拟合参数Tab.2 Generalized Prony Model Fitting Parameters of Rubber 117

μ1,α1,d1,g1,k1,τ1为材料常数,可利用 ABAQUS 提供的线性和非线性算法及橡胶材料力学试验数据获得。对于轮胎中橡胶-帘线复合结构,包括带束层、胎体层和钢丝包布,其基体胶料作为橡胶如上处理,内部帘线在仿真时采用rebar模型嵌入到基体橡胶中,帘线材料参数只需要基本的线弹性参数即可,无需进一步处理。

3 成型仿真过程

轮胎成型过程的模拟参照三鼓式一次成型法的工艺,其成型过程主要包括:成型机主鼓部件贴合、成型机辅助鼓部件贴合、半成品胎成型和硫化机内定型4个工艺。具体的成型仿真方法详见参考文献[7-8]。在硫化机内定型过程中,考虑到轮胎的花纹区域不存在材料,会对胶料流动产生一定影响,故分别在有花纹和无花纹两种情况下进行硫化过程仿真,如图3、图4所示。

图3 硫化机内定型(不带花纹)Fig.3 Shaping in the Vulcanizer(without Pattern)

图4 硫化机内定型(带花纹)Fig.4 Shaping in the Vulcanizer(with Pattern)

从图3和图4来看,不带花纹进行硫化时,轮胎胎体内侧表面比较平滑,带束层在胎冠部位过度平稳;而带花纹进行硫化时,胎体内侧在靠近外部的较长一段区域有明显凸起,带束层在花纹沟部位出现了显著的弯曲变形,该现象会对轮胎胎体帘线力产生一定的影响。通过与实际产品断面的对比,发现带花纹进行硫化后的材料分布性态和实际轮胎硫化过程具有很好的一致性,如图5所示。

图5 实际产品断面图Fig.5 Actual Tire Sectional Map

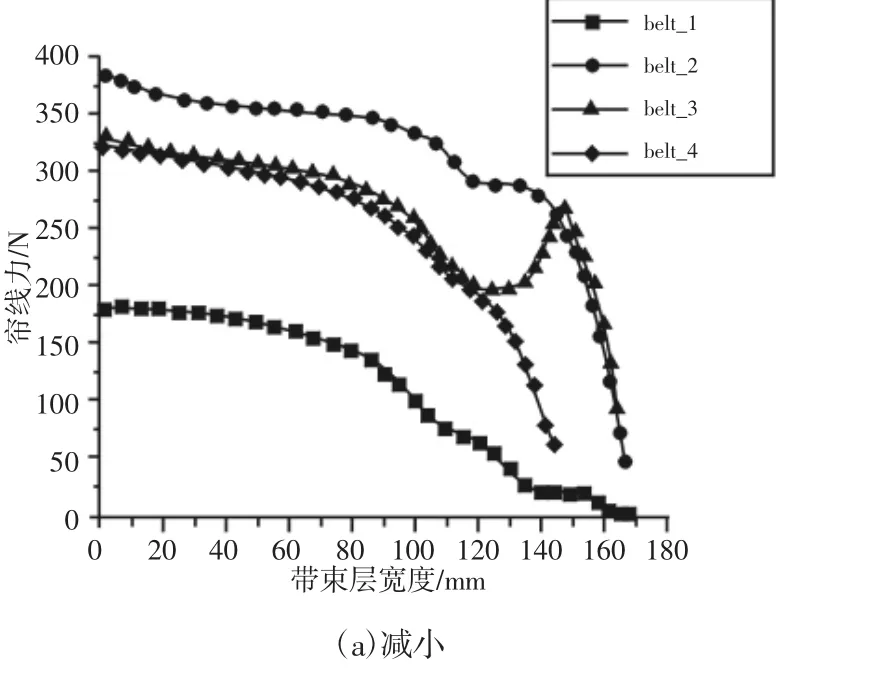

两种硫化情况下带束层帘线力的表现分别,如图6、图7所示。从帘线力来看,不带花纹的硫化结果中,帘线力从轮胎中心向两边逐渐减小,变化过程中没有明显的数值波动。但带花纹的硫化结果中,帘线力总体上符合从中心到两边逐渐减小的趋势,但其数值变化过程并不平稳,在距离中心(95~121)mm的一段区域内,也即花纹沟底附近,帘线力波动尤为明显,梯度变化较大。有理由怀疑,花纹沟的存在,大大减小了其所在位置处胶料的总厚度,导致花纹沟外侧的胶料几乎被隔离在有限的空间而难以向别处流动,所以会产生凸起。因此,确定将帘线力总体趋势变化和数值波动作为判别成型结果好坏的标准,若帘线力总体趋势应从中心到两边逐渐减小,曲线平滑,数值波动不大,则说明胶料流动较均匀;反之,则说明胶料流动性不足。

图6 帘线受力情况(无花纹)Fig.6 Cord Stress Distribution State(without Pattern)

图7 帘线受力情况(有花纹)Fig.7 Cord Stress Distribution State(with Pattern)

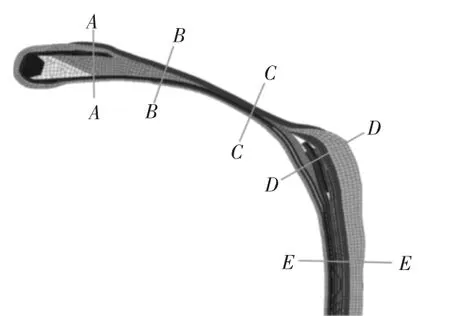

4 成型过程中胶料流动的变化

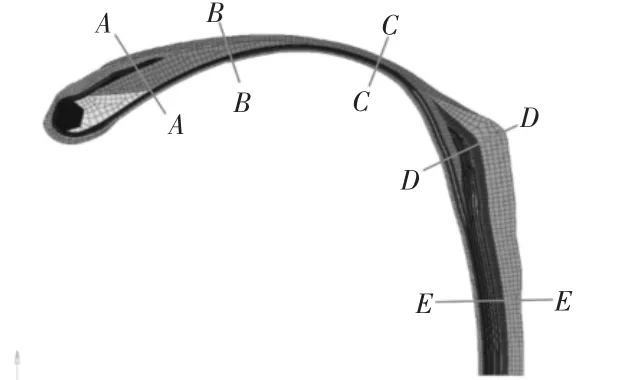

半成品胎和成品胎在不同位置的厚度选择线,如图8、图9所示。其具体对比结果,如表3所示。由表3可知,在胎圈部位A和胎面部位D两个区域内,胶料厚度变化最大,约5mm,这主要因为在A和D区域是多种橡胶部件的搭接部位,致使该部位会存在较多的缝隙,在机内硫化定型时,该部位的胶料会更易流动。在胎面中心部位E处变化次之,约2.5mm左右,而在胎侧部位B、E两处胶料厚度变化相对较小。总之,成品胎的厚度相对半成品胎明显变薄。

表3 半成品胎与成品胎不同位置的厚度变化Tab.3 Thickness Variation of Semi-Finished Tire and Finished Tire at Different Positions

图8 半成品胎Fig.8 Semi-Finished Tire

图9 成品胎Fig.9 Finished Tire

半成品胎在成型过程中胎面贴合后与反包后胎面最高顶点位置的变化,如图10所示。胎面贴合后与反包后胎面最高顶点位置的具体变化数据,如表4所示。由表4可知,在成型过程中,胎面主要在X方向持续减小,而在Y方向则持续增大;而在定型后,胎面顶点在X方向上进一步被压缩,而在Y方向上,胎面顶点在Y方向出现增大。这说明胎面胶在机内定型时会出现显著的胶料流动,通过对胎面最高点位置的变化,反映出胎面厚度的变化,这对胎面橡胶的挤出工艺改善具有一定的指导作用。

图10 贴合后和反包后的最高顶点位置的变化Fig.10 Changes in the Vertex Position after Fitting and Wrapping

表4 胎面贴合后与反包后胎面最高顶点位置的变化Tab.4 Changes in the Vertex Position after Fitting and Wrapping

5 成型工艺参数改进

为了解决轮胎的胎冠内侧凸起的问题,如图5所示。提出了胎面减薄和改变半成品胎超定型位置的解决方案,从而为掌握相关施工设计参数对成型过程及质量的影响规律,为优化成型工艺参数奠定技术指导。

5.1 减薄胎面胶外侧胶料的厚度

胎面胶料去除方式,如图11所示。以这样的胎面形状重新模拟轮胎成型过程。以修改过的胎面形状仿真得到的成品胎形状,如图12所示。胎面外侧减薄后,带束层内部帘线力分布,如图13所示。帘线力分布较为均匀,与修改胎面形状前(图6)相比,帘线力最大值几乎没有明显变化,而其分布情况略有不同,具体体现在,胎面形状改变后,带束层外侧扩张量变大,所以其内部帘线力并没有随位置变化而迅速减小,而是在比较宽的范围内一直保持较大的帘线力。而与修改胎面形状前材料分布(图6)相比,材料分布图中,胎面部分变化明显,整体厚度显得更加均匀,所以这种方法一定意义上有助于解决胶料流动性不足的问题,如图12所示。

图11 胎面部分胶料去除方式Fig.11 Tread Rubber Removal Method

图12 修改胎面形状后轮胎最终材料分布Fig.12 Final Material Distribution of the Tire After Modifying the Tread Shape

图13 修改胎面形状后帘线受力情况Fig.13 Cord Stress Distribution After Modifying the Tread Shape

5.2 半成品胎成型时超定型位置对轮胎成型的影响

超定型位置的改变后不同的成型结果,成型结果分别如图14(a)、图 14(b)、图 14(c)所示。超定型尺寸原始 253mm,图 14(a)减小 10mm,图14(c)增加 10mm。

改变超定型的位置后,轮胎内侧厚度发生了明显的变化,图14(a)所示超定型位置减小时,轮胎内侧厚度相对正常超定型位置时增加,如图14(c)所示超定型位置增加时的轮胎内测厚度相对正常超定型位置时减小。同一位置的尺寸对比,如表5所示。从表5可知,随着超定型位置的增加,胎面厚度会在一定程度上变薄。与之前正常超定型位置相比,图3材料分布图中,胎面部分变化明显,适当改变超定型位置能够使胎面胶料更加均匀,所以这种方法一定意义上有助于解决胶料流动性不足的问题。不同超定型位置时,带束层内部帘线力分布,如图15所示。减小超定型位置虽然使得在胎冠区域帘线力梯度变化降低,但也会导致个别带束层受力发生异常波动;超定型位置增加会使胎冠区域帘线力梯度呈现一致性的降低,整体相对较为均匀。结合胎面厚度的变化,适当增加超定型位置是有助于降低胎面厚度。

表5 不同超定型位置胎面厚度变化Tab.5 Tread Thickness Variation at Different Over-Set Locations

图14 超定型位置的改变对轮胎成型结果的影响Fig.14 Effect of Over-Set PositionVariation on Tire Building Results

图15 超定型位置的改变对帘线力梯度的影响Fig.15 Effect of Over-Set Position Variation on Cord Force Gradient

6 结论

(1)通过对轮胎橡胶胶料的测试,获得了构建橡胶本构模型的相关参数,在此基础上,开展了宽基轮胎445/65R22.5 RLB900成型过程仿真,分析了成型过程中橡胶部件胶料流动特性,发现在胎冠区域和胎圈区域胶料流动性最大,而胎侧区域胶料流动性最小。(2)针对轮胎硫化定型后胎冠区域材料分布出现局部凸起的问题,提出了减薄胎面外侧胶料厚度后来解决轮胎内侧凸起问题;分析了超定型位置对轮胎成型过程中胎体帘线力梯度的影响,提出了适当的增加超定型位置有利于解决胶料流动性不足的问题,降低胎面厚度,消除局部凸起问题。