磨料微粉形状特征在线视觉检测技术研究

2020-03-28张浩然赵凤霞朱晓谦刘一博

张浩然,赵凤霞,朱晓谦,刘一博

(1.郑州大学机械工程学院,河南 郑州 450001;2.郑州天宏自动化技术有限公司,河南 郑州 450001;3.国防科技大学信息通信学院,湖北 武汉 430014)

1 引言

在磨料磨具行业,中值粒径在54μm以下的粉状物料称为微粉。随着技术的进步,制造业对精度的要求也越来越高[1]。磨料微粉是磨削、研磨等精加工工艺的必要工具,它的质量直接影响到精加工过程的精度。因此,越来越多的人开始关注高质量磨料微粉的检测技术。

目前,微粉的检测方法主要有电阻法、沉降管法、激光衍射法、图像法等[2]。磨料行业采用的较多的是采用双检法,即用激光粒度分析仪得到粒度尺寸分布情况,再用光学显微镜检测微粉形状的分布情况,根据微粉分级标准确定产品的等级,从而判断产品是否合格。采用光学显微镜检测时,目前主要还是靠人工制作切片,调整显微镜焦距,再依靠经验丰富的检测人员用肉眼识别。这种方法操作繁琐,效率低下,并且有较大的主观性,很难使产品的质量保持稳定。近年来,国内外学者基于机器视觉对微粉颗粒尺寸形状的检测做了大量的研究。文献[3]提出了一种基于机器视觉的粒度检测方法[3],文献[4]提出了利用分水岭算法和极限腐蚀算法对黏连颗粒强制分割的方法,文献[5]提出了一种基于空间自相关算法的数字图像粒度分析方法。但这些研究大多数还是停留在实验阶段,不但需要人工制作切片,而且显微图像的调焦问题没有得到很好解决。

为此,本研究设计了一个可以自动调焦并动态获取微粉颗粒尺寸形状图像的显微图像采集平台,研究了微粉形状特征检测的关键技术,为实现磨料微粉的自动化检测提供了可行的方案。

2 显微图像采集平台的搭建

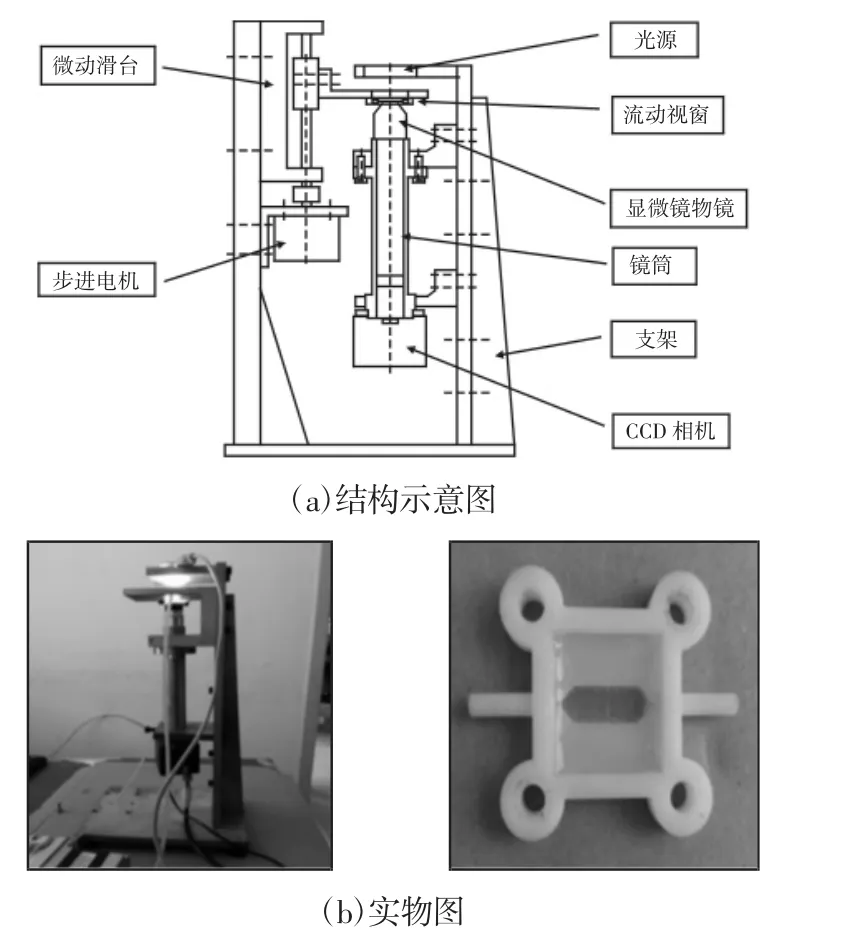

显微图像采集平台的设计结构,如图1所示。它包括自动吸料模块、显微图像采集模块、自动对焦模块、控制及通讯模块等。其中,自动吸料模块是通过一台小型蠕动泵自动将待测微粉溶液吸至流动视窗,即将微粉溶液送至显微平台的测量视野中,然后调整自动对焦系统获取微粉图像,避免了繁琐的制作切片过程。显微图像采集模块包括相机、镜头和光源;相机是200 W像素的CMOS相机(分辨率 1920×1080,帧率 60 fps),镜头是 40x显微镜物镜,光源是功率为1 W的白色冷光源。自动调焦模块由微动滑台和步进电机组成,实现测量系统的自动调焦。控制及通讯模块采用西门子S7-200 smart作为控制器,用DirectShow开发包在C#语言环境自行编写上位机程序界面,用来获取相机采集到的实时图像数据。上位机使用MODBUS协议与控制器实现通讯。

图1 图像采集平台Fig.1 Image Acquisition Platform

3 微粉形状特征检测关键技术

磨料微粉形状特征主要包括粒度、圆度、椭圆度。其在线检测流程,如图2所示。

图2 微粉颗粒形状特征在线检测流程图Fig.2 Flow Chart of On-Line Detection of Particle Shape Characteristics

3.1 基于对焦深度法的自动对焦技术

因为待测微粉溶液是流动的物体,为了获得清晰的图像,需要不断进行调焦使物平面对准流动视窗内表面的下壁。采用对焦深度法设计了一个自动对焦模块进行调焦处理。

对焦深度法一般分为两个部分即清晰度评价函数和搜寻算法,常见的清晰度评价函数有空域函数法、统计学法、频谱函数法、以及熵函数法。频谱函数法主要分析图像的频谱成分,并根据高频成分的占比进行图像清晰度评价,这种方法计算量太大,一般很少采用,统计学方法抗干扰能力较强,但是拍摄次数限制,这种方法的准确率较低,生产实际中很少采用。空域函数法[6]主要通过计算图像的灰度梯度差来作为图像的清晰度,这类方法计算量小、灵敏度高但抗干扰能力低,容易受到光照条件和背景因素的影响。为了解决空域函数中平方梯度法抗干扰能力低的问题,提出了一种改进的平方梯度法得到清晰度评价函数。其原理如下:一般地,图像轮廓边缘处的对比度达到最大时的状态是对焦成功的状态[7]。根据这个原理,改进的平方梯度法为:首先采用边缘检测算子(如sobel算子、canny算子等)获得图像中的边缘轮廓,根据轮廓线连续这一特点剔除掉“伪边缘”。然后,把获得的边缘轮廓加宽δ个像素,得到边缘的临域;最后计算图像位于边缘临域内的灰度值的方差值,并以此值作为清晰度评价函数值。该过程的数学表达式,如式(1)所示。

式中:CVL—清晰度函数值;N—集合中像素点个数;I(i)—第i个像素点处的灰度值;I¯—集合中所有像素点灰度值的平均值。

自动对焦时,采用搜寻算法不同会影响对焦结果和速度,常用的方法为爬山法,但是传统爬山法在遇到局部极大值时会误认为找到评价函数的最大值(峰值)而反向并减小步长,从而导致对焦失败,为了克服这一问题,提出了一种改进的爬山搜寻法。其原理是驱动电机先向一个方向按照1/8调焦范围的较大步长L0进行转动,每转动一步记录下该位置处的清晰度函数值,一直运行到对焦范围的另一端;然后电机反向运行到最大清晰度函数值M0之后的一步,并减小步长到L1=1/4L0,运行到M0之前的一步,同时记录下每一步对应的评价函数值。当运行到M0之前的一步后,再反向运行至新的最大值M1之前的一步,减小步长到1/4L1,依次类推,直到步长减小至满足要求的精度,调焦过程结束,此时的位置即为最佳对焦位置,搜索过程示意图,如图3所示。本搜寻算法可以高效准确的实现自动对焦,很好的克服了局部极大值问题。

图3 改进的爬山搜寻算法Fig.3 Improved Hiking Search Algorithm

3.2 图像预处理

为了增加背景和前景的对比度使微粉颗粒更加利于提取,将CCD相机得到的灰度图像进行灰度变换,增强图像的对比度。变换过程的数学模型,如式(2)所示。

式中:F(x)—变换后的灰度值;I(x)—变换前的灰度值;M—图像灰度级中灰度值的最大值(8位处理系统为255);I¯—整幅图像的灰度的均值;A、B—图像增强系数。由于图像中背景所占面积为绝大多数,I¯近似等于背景的灰度值,经过上述过程可以自动滤除背景以及一些与背景相似的干扰,使图像对比度大幅提高。当A=3,B=3时的图像增强前后的对比图,如图 4(a)所示。

3.3 图像分割

阈值分割[8]作为图像分割方法的经典方法被广泛使用。但由于在线检测过程中微粉颗粒的灰度值受多方面因素的影响会有一定变化,不宜采用固定阈值分割的方法。而且最大类间方差法[9](OTSU法)等一些自动寻优阈值分割方法则可以根据图像的灰度分布自动的找到最佳阈值进行分割。所以本研究采用基于最大类间方差法的自动阈值分割方法。

3.4 基于凸包分析的黏连颗粒剔除

微粉由于表面能很高,极易团聚,在溶液中会有许多微粉团聚在一起,形成黏连颗粒,影响微粉颗粒特征计算的准确性,因此必须将黏连颗粒从图像中剔除。

从图4(b)中可以看出,黏连颗粒形成的连通域是凹的,单一颗粒则多为凸的。因此可以对连通域运用简单多边形顶点凹凸性判断算法[10]判断目标区域是否为凸包。如果为非凸包就认为是黏连颗粒,将此区域从目标区域里排除。

图4 图像处理过程Fig.4 Image Processing Process

3.5 特征提取及参数计算

把经过凸包分析得到的有效连通域通过最小二乘拟合轮廓线,再进一步提取出粒度、圆度、椭圆度等形状特征参数。

3.5.1 粒度

粒度是指与显微镜视场中微粉颗粒投影面积相同的圆的直径,因此只需计算每个有效连通域的面积,即可由式(3)计算得其直径。

式中:A—投影面的面积;

D—等面积圆的直径即粒度值。

3.5.2 圆度

圆度是指微粉颗粒投影面的周长与等面积圆的周长之比,见式(4),微粉颗粒投影面的周长可以通过计算拟合轮廓线的长度得到。

式中:Rod—圆度;

L—投影面的周长。

Fc值越接近于1表明颗粒的投影越接近圆形,相反的Fc值越大则表明颗粒的投影面有较多的边角。

3.5.3 椭圆度

微粉颗粒的椭圆度是指微粉颗粒投影面的最小外接圆与最大内接圆半径之比。因此需要分别拟合各个连通域的最小外接圆和最大内接圆。椭圆度值越大表明形状越细长。

4 实验验证

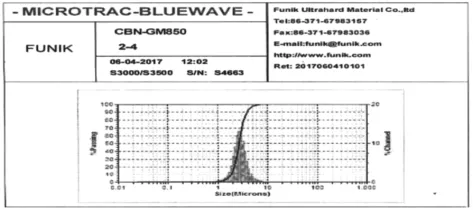

实验采用一份由FUNIK激光粒度分析仪检测过的CBNGM850微粉作为检测对象,激光粒度分析仪的检测结果报告,如图5所示。

从检测报告上可以看出CBN微粉颗粒的粒度分布情况,其中柱状图对应右边的%channel(区间百分比),曲线图对应右边的%passing(累积百分比),激光粒度分析仪累计分布统计结果的几个关键点,如表1所示。

图5 激光粒度仪出具的检测报告Fig.5 Laser Particle Size Analyzer Test Report

表1 激光粒度分析仪累计分布统计结果的关键点Tab.1 The Key Points of Statistical Results of Laser Particle Size Analyzer

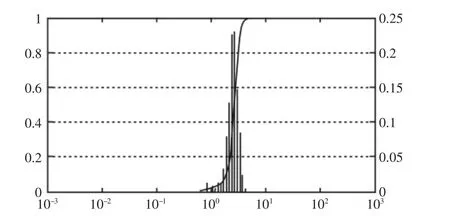

利用本研究的实验平台对上述检测样本进行测量,将得到的数据绘制成平率分布直方图和累积分布曲线,如图6所示。其中粒度累积分布关键点的数据,如表2所示。

图6 实验平台粒度统计结果Fig.6 Experimental Platform Particle Size Statistics

表2 实验平台累计分布统计结果的关键点Tab.2 Experimental Platform Cumulative Distribution of Statistical Results of the Key Points

从实验结果可以发现实验平台检测结果与激光粒度仪检测结果基本吻合,验证了实验平台的有效性。

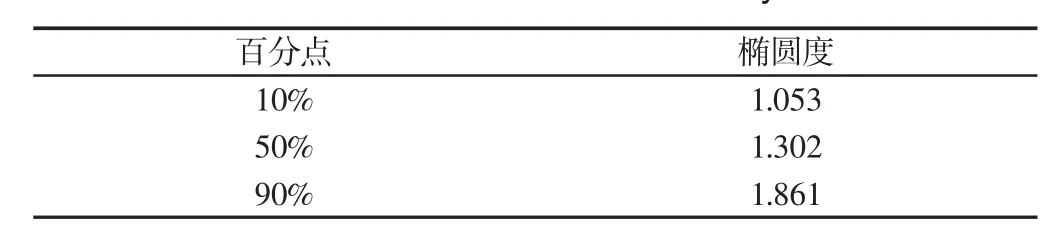

同时本实验平台还可以定量的检测微粉颗粒的圆度和圆柱度等形状特征参数。为更加有效的确定微粉品级提供依据,实验平台圆度累计分布的关键点,如表3所示。实验平台椭圆度累计分布的关键点,如表4所示。

表3 实验平台圆度累计分布统计结果的关键点Tab.3 Experimental Platform Roundness Cumulative Distribution of the Statistical Results of the Key Points

表4 实验平台椭圆度累计分布统计结果的关键点Tab.4 Experimental Platform Elliptical Cumulative Distribution of the Statistical Results of the Key Points

5 结论

微粉的形状特征参数对其使用性能有决定性的影响。研究了微粉颗粒形状特征参数的自动提取方法,得到的主要结论如下:

(1)搭建了一个可以自动调焦并动态获取微粉颗粒尺寸形状图像的显微图像采集平台,该平台可以实现微粉的自动上下料,避免了繁琐的制作切片过程;

(2)在自动对焦系统中,提出采用改进的平方梯度法得到清晰度评价函数,解决了空域函数中平方梯度法抗干扰能力低的问题;提出采用改进的爬山搜寻法实现了系统高效准确的自动对焦,很好的克服了局部极大值问题;

(3)通过灰度变换增强了图像背景和前景的对比度使微粉颗粒更加利于提取;根据黏连颗粒区域的凸凹性,基于凸包分析进行了黏连颗粒剔除,保证了微粉颗粒形状尺寸特征计算的准确性;

(4)用这里的研究的技术搭建的实验平台与FUNIK激光粒度分析仪进行了实验对比,验证了研究的准确性和有效性。研究为微粉形状特征的定量检测提供了依据,也为微粉自动分选系统的搭建提供了技术支撑。