钢铁企业矿焦槽除尘超低排放改造方案分析

2020-03-28杜然舒刚文福周纪帅卜萃文

杜然 舒刚 文福 周纪帅 卜萃文

中冶南方工程技术有限公司

我国粗钢年产量已连续多年位居世界第一,2018年我国粗钢产量突破9 亿吨,约占全球总产量的51.3%,并保持着逐年上升的态势,钢铁行业依然是我国经济产业的支柱之一。但与此同时,我国钢铁行业始终没有摆脱高污染、高排放的负面形象。随着环境问题日益突出,国家不断推出相关政策以减少钢铁行业污染物排放。2019 年4 月,生态环境部等五部委联合印发《关于推进实施钢铁行业超低排放的意见》(以下简称《意见》),明确了钢铁行业内各种生产工艺的污染物实现超低排放的具体排放浓度限值,并对完成超低排放改造任务提出了时间要求,即“到2020 年底前,重点区域钢铁企业超低排放改造取得明显进展,力争60%左右产能完成改造,有序推进其他地区钢铁企业超低排放改造工作。到2025 年底前,重点区域钢铁企业超低排放改造基本完成,全国力争80%以上产能完成改造。”由此可见,钢铁企业既有除尘器超低排放改造任务迫在眉睫。

1 改造措施

钢铁企业的主要工艺有原料、烧结、球团、炼焦、炼铁、炼钢、轧钢等,在以上工艺生产的烟气处理中,布袋除尘器因其处理风量范围大、除尘效率高、适用性强等特点有着非常广泛的应用。因近年来排放标准的快速提高,钢铁企业内现存不少正值生命周期壮年但不满足《意见》规定的排放限值的布袋除尘器。本文就当前应用最广泛的长袋低压脉冲除尘器的改造方案进行分析。

长袋低压脉冲布袋除尘器的排放浓度主要与入口烟气含尘浓度、粉尘特性、滤料材质、过滤风速等因素相关[1]。对既有除尘器而言,前两项因素是既定项。

滤料材质的选择与烟气参数、粉尘特性密切相关,滤料由普通滤料升级为超细纤维滤料或ePTFE 覆膜滤料等微孔滤料可改善除尘效果与清灰效果。微孔滤料主要提升了烟气中微细颗粒物的分级效率[2],而实际生产中粉尘粒径分布千差万别,故在超低排放改造工程中,升级滤料材质多用作辅助措施。

过滤风速,也称气布比,是直接影响排放浓度的一项技术参数,其意义是单位时间内通过单位面积滤袋的烟气流量,计算公式为:

式中:v 为过滤风速,m/min;Q 为处理风量,m3/h;A 为过滤面积,m2。

钢铁企业既有布袋除尘器过滤风速普遍达到1.0~1.2 m/min 以上,颗粒物排放浓度多在30 mg/Nm3以上。根据同类型布袋除尘器的实际使用经验,过滤风速取0.8 m/min 以下时,能满足10 mg/Nm3的超低排放浓度限值的要求。

因此,钢铁企业既有布袋除尘器超低排放改造的主要措施是除尘器扩容,即提高除尘器过滤面积,降低过滤风速。

2 改造方案

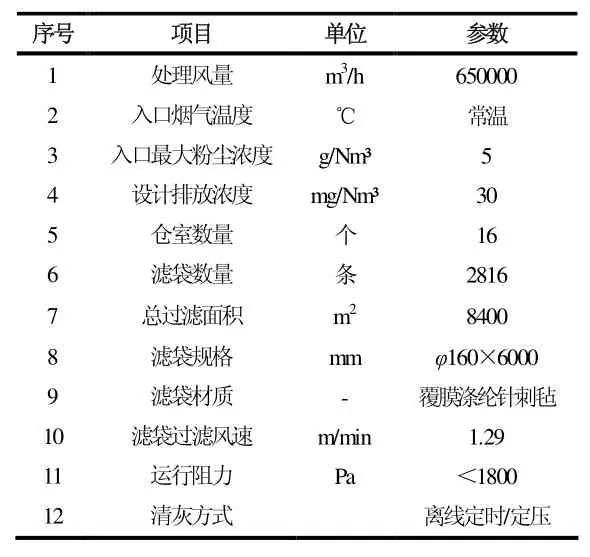

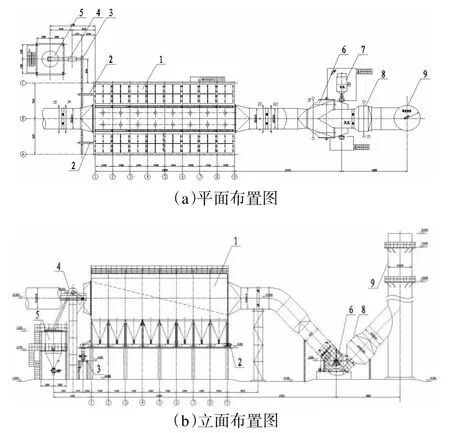

某钢铁企业炼铁厂3200 m3高炉矿焦槽除尘系统于2006 年投用,采用长袋低压脉冲除尘器,双排仓室,布置如图1,除尘器主要参数见表1。按式(1)计算,v=0.8 m/min 时,A=13542 m2。即需新增过滤面积5142 m2以上,扩容比例达61%。

表1 除尘器主要参数表

图1 某既有除尘设施

布袋除尘器扩容改造主要有以下几种方案[3]:串联除尘箱体、并联除尘器、加高除尘器、改变滤袋形状等。本文结合该除尘器实例进行方案比较。

2.1 串联除尘箱体

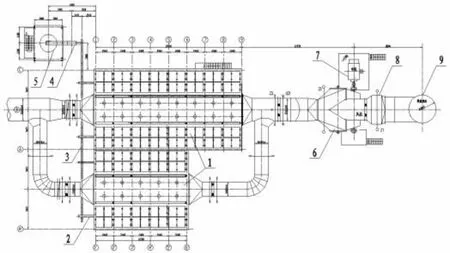

在既有除尘器入口前或出口后串联增加一跨或多跨除尘箱体。通常情况下,除尘器出口后的风管与除尘风机、消声器、排气筒等布置较紧凑,入口前的空间更为灵活,因此多在除尘器入口前串联箱体。该除尘器需扩容61%,在既有除尘器入口前新增5 跨除尘箱体,串联之后总过滤面积将增加至13650 m2,过滤风速降至0.79 m/min。串联除尘箱体后的布置如图2。

图2 串联除尘箱体立面布置图

此方案的主要工程量如下:

1)新建5 跨除尘箱体(含配套的喷吹、卸灰、电控设备),核算既有除尘器相邻的框架、立柱、基础等受力情况,必要时采取加固措施。

2)改造除尘器内部的进出风的主风道隔板,确保串联箱体后各清灰仓室的进、出风均匀。

3)延长2 条切出埋刮板输灰机的输送长度,并加大其驱动电机容量。

4)新建输灰平台、立柱与基础,并对除尘器前的集合埋刮板输灰机、斗式提升机、集中灰仓、风管支架等进行移位改造。

串联后的除尘器新增占地面积约140 m2,此方案要求既有除尘器入口前或出口后有较大的空置场地,且改造工程量大,建设周期长,对高炉的正常生产影响大。地质易沉降的地区,此方案可能会产生新、旧箱体沉降不一致导致除尘器箱体结构变形等问题。此方案用于扩容比例较小的除尘器改造时,优势更明显。

2.2 并联除尘器

在既有除尘器旁就近新建布袋除尘器,并将其并联到既有除尘系统。既有除尘器入口前的主风管上增设分流三通,一部分含尘烟气通过既有除尘器,另一部分含尘烟气通过新建除尘器,净化后的烟气合流进入除尘风机。新建并联除尘器后的布置如图3,分流后,既有除尘器处理烟气量为400000 m3/h,新建除尘器处理烟气量为250000 m3/h,过滤风速降至0.79 m/min。

图3 并联除尘器平面布置图

此方案的主要工程量如下:

1)新建过滤面积5250 m2以上的除尘器(含配套的喷吹、卸灰、电控设备)。

2)新建2 条切出埋刮输灰机,延长既有集合埋刮板输灰机的输送长度,并加大其驱动电机容量。

3)新建分流、合流除尘风管及支架,新建输灰平台、立柱与基础。

新建除尘器、风管等区域新增占地面积约250 m2,本方案要求既有除尘器周边有较大的空置场地,且土建新建工程量大,建设周期长。但新建除尘器可在建设完毕后再并入既有除尘系统,对高炉的正常生产影响较小。除尘风管分流改造时应设置风量调节装置,确保两台除尘器处理烟气量实现合理分配。

2.3 加高除尘器

加高除尘器中箱体,同时改用超长滤袋。此方案是布袋除尘器扩容改造的常用方案。该除尘器改用8~10 m 滤袋,约可增加过滤面积33%~67%。选用10 m滤袋,过滤面积可增加至14000 m2以上,过滤风速降至0.77 m/min。

此方案的主要工程量如下:

1)除尘器中箱体进行加高改造,核算除尘器框架、立柱、基础等受力情况,并采取加固措施。

2)替换既有除尘器滤袋、笼骨。

3)升级喷吹系统,提高喷吹压力。

此方案无需新增占地,工程量适中,建设周期适中,对高炉生产影响适中。但滤袋越长,清灰效果越难保证。超长滤袋喷吹后落下的粉尘更容易被二次捕集,导致清灰频率增加。同时,更大的喷吹量也会加速滤袋的磨损,缩短滤袋寿命,维护难度更大。

2.4 改变滤袋形状

既有除尘器的滤袋形式多为传统圆形滤袋,占用同等体积的情况下,异形滤袋可达到更大的体积比表面积。常见的异形滤袋有扁形、椭圆形、菱形、褶皱形等。扁形、椭圆形、菱形滤袋均是通过其横断面的几何特性实现,但较圆形滤袋的比表面积提升有限。褶皱滤袋是在圆形滤袋的基础上沿圆周向内缝制均匀的褶皱,形成一圈波形褶皱,比表面积较传统圆形滤袋可提升50%~100%以上,更适用于需要大幅提升过滤面积的情况。

该除尘器以选用φ160×5500 规格的褶皱滤袋为例,单条褶皱滤袋的过滤面积可达5.7 m2以上,替换全部滤袋后总过滤面积可达16300 m2,扩容比例达到94%,过滤风速降至0.66 m/min,可满足扩容要求并保证了一定的改造余量。

此方案的主要工程量如下:

1)替换既有除尘器滤袋、笼骨。

2)花板孔距根据既有除尘器情况选择性改造。

改用褶皱滤袋无需对除尘器本体进行结构性改造,且无需新增占地。既有清灰系统、输灰系统均可正常使用,工程量小,建设周期短,对高炉生产影响小。褶皱滤袋相比传统圆形滤袋还有以下优点:

1)波形断面清灰效果好,有效减少喷吹频率,提高滤袋及喷吹部件的寿命。

2)过滤风速降低,有效减少除尘器的运行阻力,降低除尘风机能耗。

3)提高了灰斗进气高度,减少含尘烟气对滤袋的冲刷,改善进气条件。

但褶皱滤袋与厂区其它除尘器的滤袋不具有互换性,不利于业主统一管理维护。

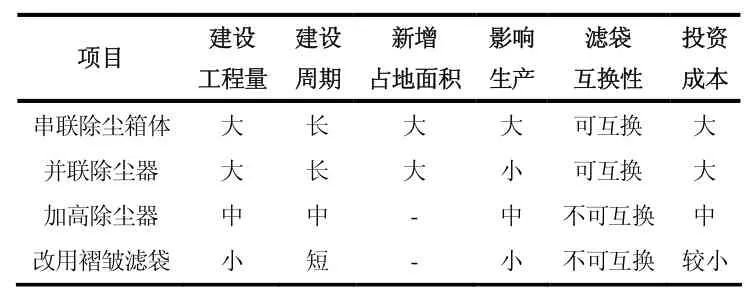

2.5 方案比选

本文以某钢铁企业既有矿焦槽除尘系统为基础,介绍了布袋除尘器超低排放改造的四种方案,并简要分析了各种方案的利弊,该除尘器改造工程从建设工程量、建设周期、新增占地、影响生产、投资成本、滤袋互换性等方面进行综合定性对比如表2。结合该除尘设施的实际环境,其超低排放改造推荐选择改用褶皱滤袋的方案。

表2 改造方案综合对比

3 改造效益

推进钢铁企业超低排放改造是打赢蓝天保卫战的重要一环,其社会效益、环保效益、经济效益很显著。

1)社会效益。该钢铁企业厂址位于近市区,周边紧邻居住区,企业如期完成超低排放改造任务,减少污染物排放,有利于提高周边的空气质量、改善居民生活环境,有利于树立负责任、有担当、积极响应国家政策的企业形象。

2)环境效益。超低排放改造前后,该除尘系统颗粒物的排放情况见表3(注:烟气温度按25 ℃计算)。

表3 颗粒物排放情况

按高炉系统年作业率97%计算,完成改造后,仅该除尘器每年至少可减少颗粒物排放量约102 t,极大地减少了对大气的侵害,全行业超低排放改造对环境保护的意义由此可见一斑。

3)经济效益。随着超低排放改造技术水平的提高和创新,改造成本逐渐下降,节能降耗的效果逐渐体现。以某钢新1#高炉出铁厂与矿槽除尘器超低排放改造工程为例,改用褶皱滤袋后经实测,满足超低排放要求的同时除尘风机能耗降低了15%以上,节省运行费用十分可观。

4 结论

1)钢铁企业既有布袋除尘器进行超低排放改造的主要措施是提高除尘器过滤面积,降低过滤风速。

2)布袋除尘器的扩容方案多样,应针对既有除尘器的具体情况,结合业主需求、场地条件、投资成本等因素综合考量,灵活选择改造方案。

3)褶皱滤袋应用于布袋除尘器扩容改造时,能短期内显著提高过滤面积。当要求扩容比例较高时,较其它方案更具优势。