干式电除尘技术在矿井粉尘控制中的应用研究

2020-03-28庞波

庞 波

(兰州资源环境职业技术学院,甘肃 兰州 730000)

在进行矿井作业的过程中,极易产生矿井粉尘,而矿井粉尘的危害性极大,首先会损害作业设备,进入机器部件中产生磨损,进而造成设备故障,降低设备寿命,产生极大的损失[1]。由于矿井内密闭,当粉尘浓度过高后,极易发生爆炸,给生产安全带来威胁,且一旦爆炸产生的后果不可估量。目前尘肺病是矿井工人的职业病,原因就是矿井工人吸入大量的矿井粉尘,且这些粉尘得不到排出,集聚在肺部严重损害呼吸系统,以目前的医疗水平来说,尘肺病的治愈率极低,发病痛苦,治疗费用极高。不仅是矿井工人,在相似的高粉尘环境下工作的劳动者都极易遭受尘肺病的侵害,因此采取措施进行矿井粉尘控制是非常必要的。

干式电除尘技术在粉尘防治中应用许久,利用电晕放电达到去除粉尘颗粒的目的。干式电除尘器由高压供电系统和电除尘器本体两个部分构成,具体的工作流程包括气体电离、尘粒荷电、荷电尘粒的运动、荷电尘粒的捕捉和电极清灰这几个步骤[2],本文就是按照干式电除尘器在矿井粉尘控制中的工作流程,对干式电除尘技术在矿井粉尘的应用进行改良,提高除尘效率。

1 干式电除尘器在矿井粉尘控制中的应用

1.1 气体电离

干式除尘技术主要包括电除尘、袋式除尘和电袋复合除尘技术,干式电除尘技术具有设备阻力低、除尘效率高、耐腐蚀等优点,适用于矿井粉尘控制。干式电除尘器的气体电离过程就是使矿井中的气体在强电场情况下进行自发性电离,产生电晕放电,进而使粉尘颗粒荷电。通过干式电除尘器的供电系统进行加压,使气体中的电子从负极向正极运动,在运动过程中撞击中性原子或分子进而产生电离,形成电流。随着电压强度增大到临界电晕电压,在放电电极间会看到电火花,这段稳定电压就是电除尘器的起始工作电压。当放电极起晕后,电压升高会使离子数增加,当达到一定值时又会不变,所以改变放电极的施加电压可以影响电除尘器的除尘效率。在进行气体电离过程中,实时测量离子数量,当离子浓度稳定不变后,当前电压即为分离效率最佳电压。

1.2 粉尘颗粒荷电及迁移

干式电除尘器工作的基本条件就是将粉尘荷电后在电场力的作用下从空气中分离出来,进而吸附去除,因此使粉尘粒子荷电是个关键过程。粉尘荷电有两种方式和途径,通过气体电离产生放热过程,使得离子通过气体扩散,并与粉尘碰撞后粘附其上使之荷电,这种荷电方式我们称之为扩散荷电;另外一种就是离子在外加电场的作用下与悬浮的尘粒相碰撞并粘附在尘粒上使之荷电,叫做碰撞荷电。在干式电除尘器中,颗粒荷电小于电场充电的饱和充电量时,考虑电场荷电和扩散荷电,当颗粒荷电量大于电场充电的饱和充电量时,只考虑扩散荷电过程。不同规格的粉尘离子需要不同的荷电机理,关系如表1所示。

表1 不同粉尘颗粒荷电机理表

矿井粉尘控制中,粉尘粒子荷电迁移是一个持续的过程,当荷电粒子浓度过高时,粉尘的收集会受到影响,所以过程中要测量微电荷数据。此外对电压电流瞬时信号进行实时监控,确保电除尘器在伏安特性拐点下运行,避免产生反电晕放电现象。

最终在电场力的作用下,荷电后的粉尘会向着与自身极性相反的电极运动,最终吸附在电极上。

1.3 电极清灰

干式电除尘器内部分为阴阳极系统,阴极系统中阴极作为一个放电电极,主要作用就是与阳极形成电场,产生电晕电流,实现粉尘荷电及迁移工作。而阳极系统的主要作用就是进行电极清灰和振打装置控制。当阳极板上的带电粉尘积累够厚时,触发振打装置,通过机械振打或者声波震动模式将极板表面的粉尘剥离,振落到灰斗中收集,以达到除尘的目的。因为具有附着性的粉尘很容易粘附在电极的表面,在高电压条件下会出现爬电击穿现象,所以在阳极上安装支撑瓷套,阴极使用电瓷转轴等方式避免故障发生。

在电极清灰过程中,要避免二次扬尘的发生,因此要研究粉尘剥离阳极板的过程,找到振打加速度与二次扬尘的关系。粉尘比电阻越大,粉尘剥离所需要的振打加速度越大,同时对收尘的效率要求更高。当振打装置运行时,将收尘运行电压提高可以提高收尘效率,并减少振打时的二次扬尘。为保证阳极板清理干净和尽可能少的二次扬尘,应在粉尘层厚度大于等于3mm时启动振打装置,振打时运行电压应高于20kV,振打加速度要大于89.4g,但不可超过135.8g。

2 实验论证

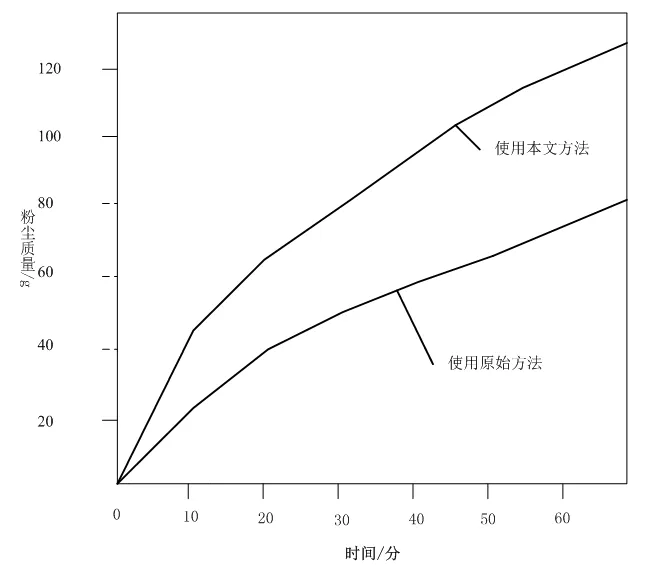

为了验证本文改良的干式电除尘器的有效性,进行实验论证。使用两台干式电除尘器在同一个矿井中进行粉尘控制作业,其中一台除尘器按照本文方法进行改良,另一台保持不变,在相同电压下运转,通过相同时间内测量两台机器灰斗内的粉尘数量进而对比除尘效率,结果如图1所示。

图1 实验结果图

从实验结果图可以看出,经过方法改良后的干式电除尘器粉尘收集效率更高,证明本文进行的改良有效。

3 结语

本文对干式电除尘技术在矿井粉尘控制中的应用展开分析,针对干式电除尘器使用过程中气体电离、粒子荷电迁移、电机清灰阶段存在问题进行技术改良。通过实验论证表明,本文提出的方法可以有效提高矿井粉尘控制效率。希望本文的研究能够为未来粉尘控制工作提供理论依据。