固体热载体煤热解技术进展与突破

2020-03-27薛璧薇韩振南王超许光文

薛璧薇,韩振南,王超,许光文,3

固体热载体煤热解技术进展与突破

薛璧薇1,2,韩振南1,2,王超1,2,许光文1,2,3

(1. 沈阳化工大学 能源与化工产业技术研究院,辽宁 沈阳 110142;2. 沈阳化工大学 资源化工与材料教育部重点实验室,辽宁 沈阳 110142;3. 中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190)

介绍了低阶煤利用现状和典型固体热载体技术特点,分析了现有技术难以大规模工业化的根源和瓶颈,并从化学反应角度提出了实现热解突破的关键技术问题。内构件移动床热解技术利用内构件调控作用,将热解油气定向导出反应器,最小化初级热解产物二次反应,并实现热解油气原位过滤除尘和重质组分选择性裂解提质,创新了热解反应调控,突破了传统热解局限性。而固体热载体内构件移动床热解技术充分结合内构件调控与固体热载体加热,实现焦油高收率和高品质,并有效抑制油气粉尘夹带,为固体热载体热解技术发展提供了新的研究思路和方向。

煤热解;固体热载体;内构件移动床

我国长烟煤、褐煤等低阶煤储量达5 752 亿t,占总煤储量55%以上[1],低阶煤清洁高效利用对我国“贫油、少气”的能源结构发展具有重要战略意义。“十三五”能源规划对低阶煤的应用给出了明确的定位,以低阶煤热解转化为抓手、分级分质利用为方向、环保能效循环经济为重点、油气电热化为目标,实现煤炭使用价值和经济价值的最大化,既是国家能源战略技术储备和产能储备的需要,也是推进煤炭清洁高效利用和保障国家能源安全的重要举措。

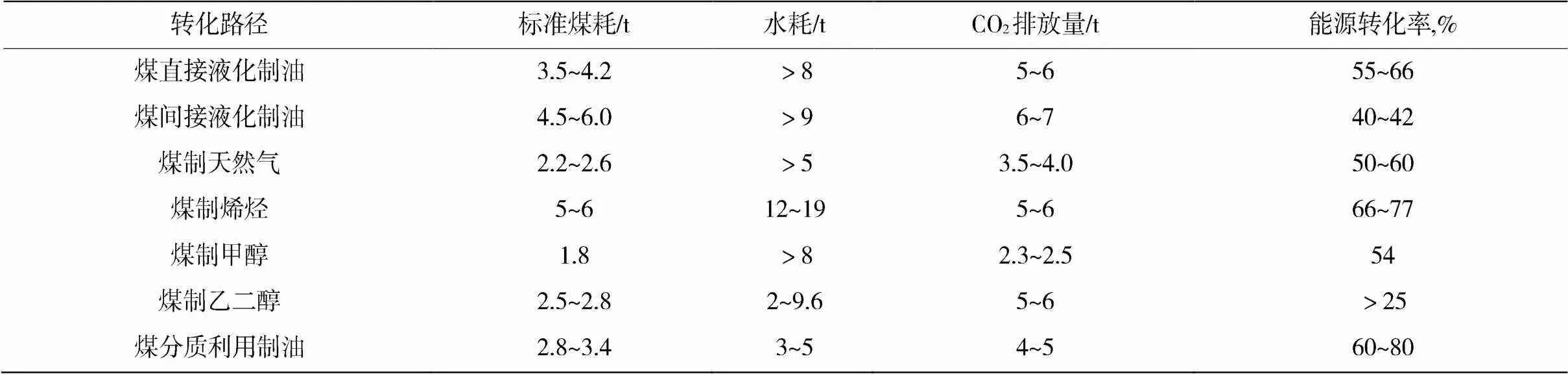

表1 煤化工路线技术经济分析[2]

煤炭分级分质利用是基于煤炭各组分的不同性质和转化特性,以煤炭同时作为原料和燃料,将煤的热解与燃煤发电、煤气化、煤气利用、煤焦油深加工等多个过程有机结合的新型煤化工系统,充分发挥了低阶煤挥发分含量高、反应活性强的优势,是其利用的最佳途径。相比于其他煤化工技术路线,煤的分级分质利用是当前煤化工产业的发展趋势,在煤耗、水耗、碳排放比例、能效等多项指标方面具有综合优势[2](如表1所示)。

1 典型固体热载体煤热解技术

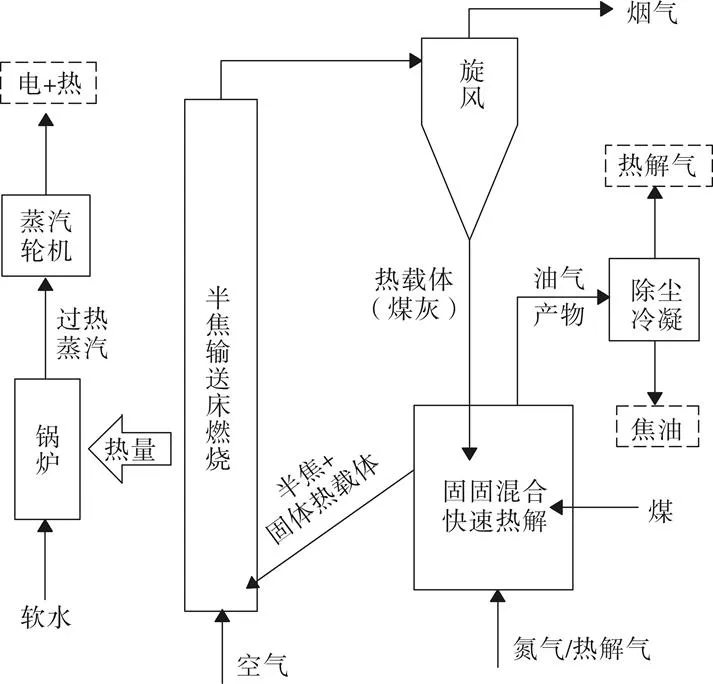

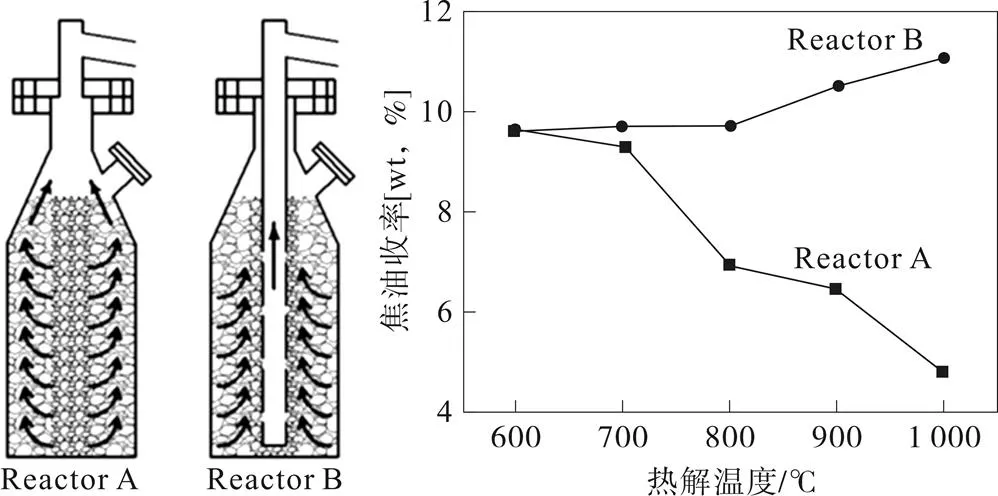

针对煤热解,国外20世纪中后期开发了系列技术,包括德国固体热载体热解Lurgi-Ruhr[3]、美国回转炉热解Toscoal[4,5]、前苏联粉煤快速热解ETCH-75[6]等,国内20世纪70年代以来也发展了众多技术,包括大连理工大学半焦热载体DG工艺[5]和中国科学院工程热物理研究所热解技术[7]等。以上热解技术采用半焦和陶瓷球作为固体热载体,热解过程产物为焦油、热解气和半焦,其中,油气产物经过分离加工可直接作为煤化工产品,而半焦仍需要进行燃烧或气化转化为热、电、气等。20世纪90年代初期,中国科学院过程工程研究所的郭慕孙研究员提出“煤拔头”[7]固体热载体热解技术(图1所示),利用双流化床系统将煤热解和焦炭燃烧[3-7]相结合,采用高温煤灰作为固体热载体,实现油、气、热、电多联产。该技术包括两个反应器,即煤热解反应器和半焦燃烧反应器,原料煤进入热解反应器与来自燃烧反应器的高温煤灰混合并快速加热,热解产生的气体产物和焦油通过冷凝后分离,固体产物(半焦)经过返料装置进入燃烧反应器中燃烧产蒸汽或发电。焦油品质和产率直接决定了“煤拔头”技术的可行性和经济性,目前的研究主要致力于热解反应器选择和优化以及技术放大。表2展示了典型固体热载体热解和“煤拔头”热解技术特点和工艺运行参数,以下仅针对“煤拔头”固体热载体技术研究与发展进行详细总结。

图1 “煤拔头”固体热载体热解技术工艺流程图[15]

浙江大学采用鼓泡流化床和循环流化床作为热解反应器和半焦反应器,形成了基于循环流化床的多联产系统,并建立1 MW多联产中试平台,热解器和燃烧器温度分别为600 ℃和950 ℃左右,焦油最大收率达到6.8%(wt),约为格金油收率75.4%。2009年浙江大学与淮南矿业集团合作建立并运行了12 MW工业示范装置[9,10],该系统热解温度维持在580 ℃,处理10 t/h烟煤可生产1 t/h焦油、68 t/h中压蒸汽和1 100 m3/h煤气。但高操作气速的鼓泡床热解器会造成严重的粉尘夹带,导致焦油含尘率高、粉尘易与重质组分粘结堵塞管路等,增加了工程运行不稳定性和焦油分离提质难度,相比而言,低操作气速的移动床更适合作为热解反应器。2009年,中国科学院煤炭化学研究所建立了处理量为5 t/h烟煤的热解中试装置[11],采用移动床作为热解反应器并匹配75 t/h循环流化床锅炉,稳定运行期间热解器和燃烧器温度分别稳定在550~600 ℃和840~900 ℃,热解气和焦油的产率分别高达8 % (wt)和6 %(wt),但采用小颗粒循环煤灰作为热载体仍不可避免存在粉尘夹带问题,除尘处理后焦油含尘量仍在3%~4%。

中科院过程工程研究所首次采用下行床作为热解反应器[10],高温固体热载体颗粒和热解气体产物在反应器内并流下行时,气固两相流接触时间短、轴向返混程度低,可在快速热解条件下最小化挥发分二次反应,提高焦油产率和品质[12]。8 kg/h实验室装置研究结果表明,热解温度为660 ℃时,半焦产率62.5 % (wt),焦油产率12.0 %(wt),其中轻质油产率约5.6 % (wt),煤气产率10.8 % (wt)、热解水14.7 % (wt)[13-14]。在此基础之上,进而建立了处理量为5 t/h褐煤的中试装置,采用下行床热解器耦合75 t/h循环流化床锅炉,热解焦油和热解气收率分别达到8.1% (wt)和7.4% (wt)[15]。2011年在廊坊开工建设10 t/d 热解中试平台,2013年12月实现连续运转,焦油产率10.5% (wt),但热解气体产物除尘和粉尘夹带问题仍未解决。

综上所述,对于固体热载体加热方式的煤热解技术,冷热颗粒的混合会带入大量粉尘,因而必须经过气固分离过程,致使整个工艺流程过长,同时重质油极易与粉尘和灰粘附,形成高尘夹带,使油中含尘量增加,夹带粉尘的气相产物易粘结在反应器壁上,堵塞流通管道[17-18],增加了设备运行的不稳定性风险。因此有些热解技术虽已实现工业化,却仍无法大规模商业化运营。

表2 典型固体热载体热解与“煤拔头”热解技术总结[16]

2 煤热解技术瓶颈与突破

国内外的技术研发与示范经历呈现的关键技术难题是:(1)几乎所有处理碎煤的技术所产生的焦油含尘高、重质组分含量高(50%~70 %)、管路堵塞,导致系统难以支持连续工业化运行,而且所产焦油品质差;(2)难以实现热解油、气产物同时高收率,现有技术均采用低温热解(500~600 ℃)以最大化焦油产率,但热解气产率较低(仅100 m3/t干煤),导致整体技术经济性差,若提高热解温度又面临焦油过度裂解、收率大幅降低。因此,目前煤炭热解领域的技术要求与突破是:抑制热解过程的粉尘携带,保证系统稳定连续运行;热解油、气同时高收率,且热解油重质组分低,保障其经济可行性。

从化学反应角度分析,热解过程始于大分子弱共价键断裂,其首先生成自由基,自由基再聚合形成初级热解产物,其导出过程必然经历在热解反应器中的流动。针对大型工业反应器,该初级热解产物在反应器中的流动过程远远长于煤分子断裂和自由基聚合形成初级热解产物的过程,致使初级产物必然发生再裂解、再聚合等二次反应,直到在反应器出口形成最终的热解焦油和热解气产物。因此,基于上述反应过程分析,为实现热解技术突破需要:(1)采用高温热解,快速实施煤炭中大分子弱共价键断裂,以最大化初次热解产物的生成;(2)在反应器中定向调控初次热解产物的二次反应,实现对重质组分的选择性裂解、避免对轻质组分的破坏;(3)使用避免颗粒剧烈运动的移动床反应器,实现热解油气低含尘量和对小颗粒原料的适应性。

2.1 内构件移动床热解,实现油、气同时高收率

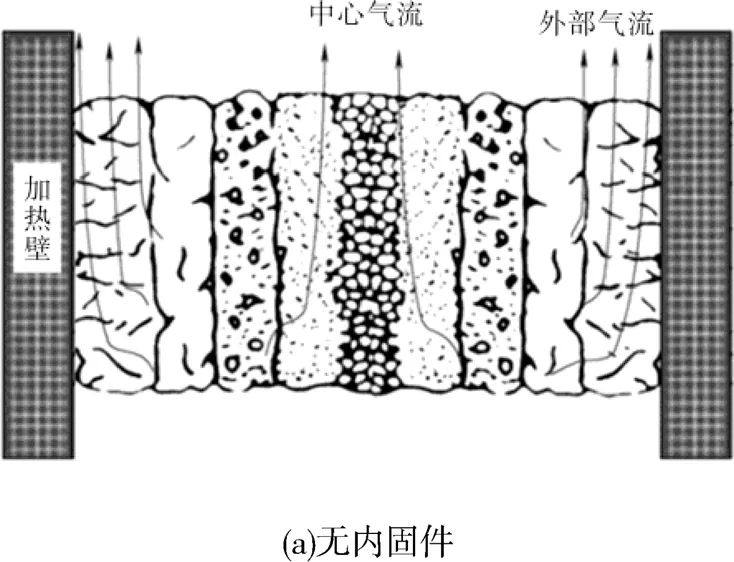

对于传统移动床热解反应器(图2a),外部煤层先热解形成疏松的半焦层,随着热量向反应器内传递,内部煤层开始热解生产初级热解产物。相较于内部煤层,外部半焦层更加疏松、气体导出阻力更小,内部热解产生的初级热解产物会通过外部高温半焦层导出反应器,并发生严重二次反应,形成常规热解规律:焦油收率随热解温度升高而降低。

为突破传统热解技术瓶颈,中国科学院过程工程研究所提出内构件移动床热解反应器[18](图2b),通过内构件(中心集气管)调控热解气相产物向内部低温区流动并导出反应器,其中轻质组分和小分子气体会通过内部低温煤层,而重质组分和夹带的粉尘会被低温煤层截留,随着内部煤层温度逐渐增加,被截留的重质组分进而发生裂解形成轻质组分和小分子气体,最终形成的液体产物中轻质组分含量增加。由于内构件热解反应器中气相产物导出不经过外部高温半焦层,热解过程可以采用较高反应温度促进有机质分解和初级产物生成,同时也避免轻质组分破坏,实现对重质组分的选择性裂解,提高油品的同时确保油收率。因此,内构件移动床热解突破了对热解的传统认知,可以做到:焦油收率随热解温度增加而增加。

图2 传统热解反应器与内构件移动床热解反应器示意图[20]

图3对比了有无内构件调控下焦油收率随温度变化,特别在1 000 ℃高温热解条件下,热解焦油收率达到格金收率90%以上,远高于传统热解反应器油收率(约为格金收率40%),同时焦油中轻质组分占50%以上,热解气收率约150 m3/t干煤,热解气中H2+CH4占70%以上,实现油、气产物同时高收率、高品质[19-20]。目前,该技术已完成千吨级中试验证,分别针对煤炭、油页岩、废轮胎等典型碳资源进行了连续运行试验,正逐步推动工程放大和示范工程建设。

图3 有无内构件热解器焦油收率随加热温度变化[20]

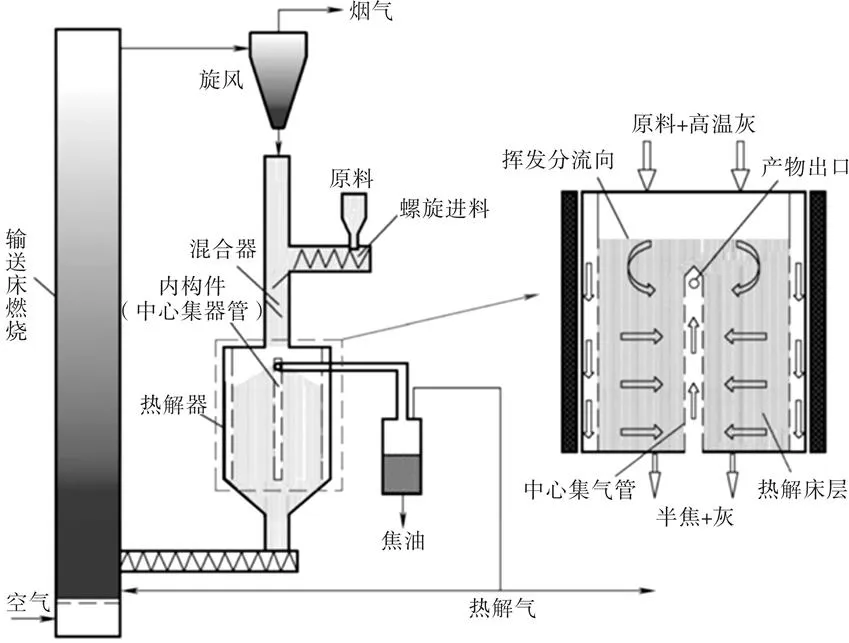

2.2 固体热载体内构件移动床热解

基于内构件对热解反应器中挥发分二次反应显著的调控作用,并结合固体热载体热解工艺,中国科学院过程工程研究所进而提出了固体热载体内构件移动床热解技术[21],即采用内构件移动床热解反应器耦合输送床/循环流化床半焦燃烧反应器(如图4)。

原料与来自燃烧反应器的高温循环灰混合后进入内构件热解反应器,设置于床层中的内构件可以调控热解油气产物流动,在床内径向穿过颗粒层快速导出反应器,最小化热解油气停留时间、抑制焦油二次反应。同时利用颗粒移动床层自身作为过滤器,实现热解油气的床内油尘分离和粉尘过滤,减少粉尘的生成和油气夹带。

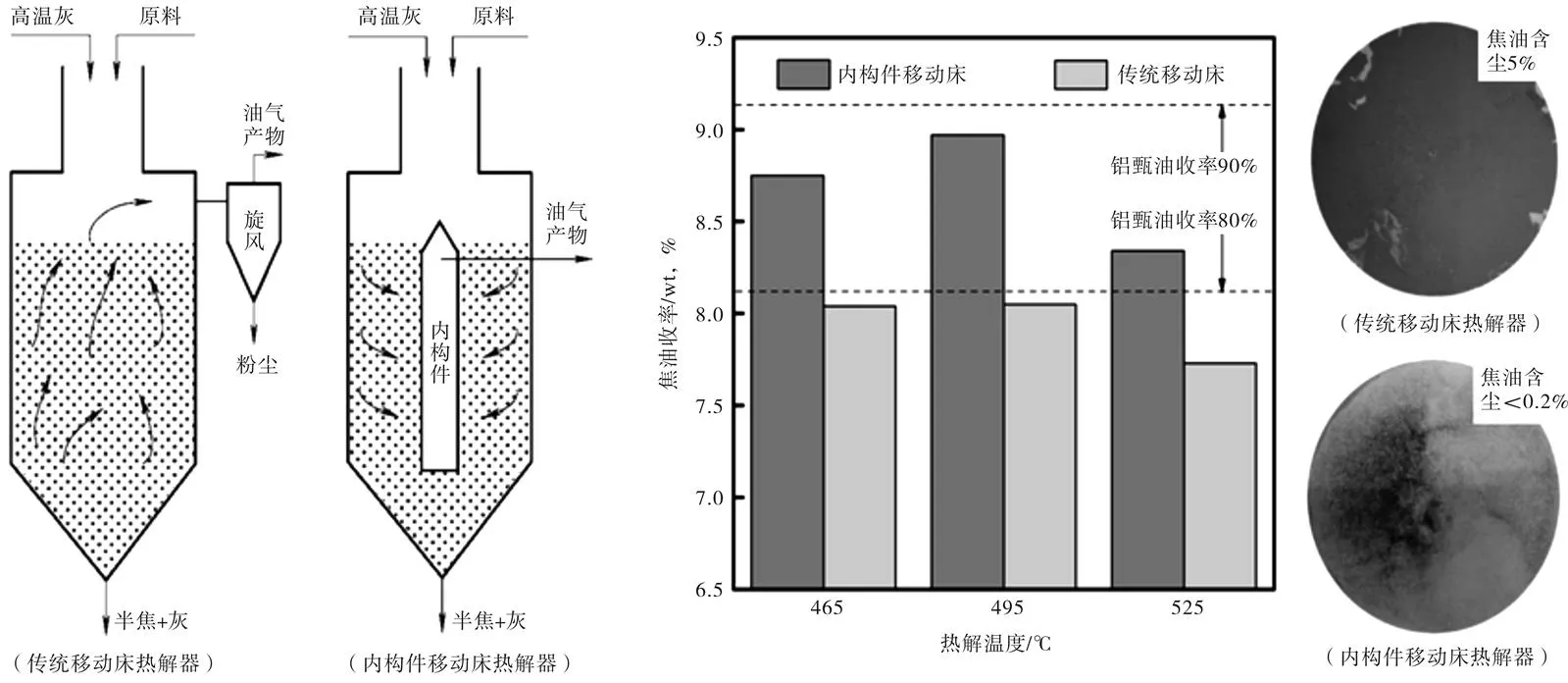

为验证技术创新性和可行性,建立了10 kg/h油页岩连续运行的热解模式装置,对比了传统热解反应器(无内构件)与内构件热解反应器对油页岩固体热载体热解影响(如图5)。

图4 固体热载体内构件移动床热解工艺流程[22-23]

图5 传统热解反应器(无内构件)与内构件反应器结构及其对固体热载体热解焦油影响[22-23]

中试结果表明:内构件的应用有利于热解产物由反应器径向快速导出,避免初级热解产物在高温环境下过度裂解,页岩油收率接近铝甑分析油收率的90%,而传统热解反应器油收率则不到80%;同时,内构件移动床中油气产物经过颗粒床层过滤,可有效抑制油气粉尘夹带,焦油中含尘不高于0.2%,远低于传统反应器焦油含尘(5%)[22-24]。内构件的应用保证了高油收率和品质、焦油含尘低,为固体热载体煤热解技术发展提供了新的研究思路和方向。

3 结束语

本论文立足于我国低阶煤分级利用现状和固体热载体技术发展趋势,从工艺和工程角度分析了现有固体热载体煤热解技术存在的焦油收率低、品质差、高含尘量、设备难以稳定运行等问题的根源,提出了煤热解技术发展的瓶颈和实现技术突破的关键方法,即最大化初级热解产物生成、定向调控初级热解产物二次反应、床层原位粉尘过滤。内构件移动床热解技术利用热解床层中内构件调控作用,将热解油气定向导出反应器,最小化初级热解产物二次反应,并实现热解油气原位过滤除尘和重质组分选择性裂解提质。该技术突破了传统反应器中焦油产率随热解温度升高而降低的规律,可在高温热解条件下同时获得高收率、高品质油气,创新了热解反应调控,突破了传统热解局限性。基于内构件对热解反应器中挥发分二次反应显著的调控作用,并结合固体热载体热解工艺,进而形成了固体热载体内构件移动床热解技术,保证焦油高收率和高品质的同时,有效抑制油气粉尘夹带,其应用极具创新性和前瞻性。

[1]许世佩.红外快速加热与反应分级调控煤热解制油气研究[D]. 北京:中国科学院过程工程研究所,2019.

[2]潘生杰,陈建玉,范飞,等. 低阶煤分质利用转化路线的现状分析及展望[J]. 洁净煤技术,2017,23(5):8-11.

[3]Rammler R W. Synthetic fuels from Lurgi coal pyrolysis[J].,1982,2(2):121-129.

[4]Atwood M T, Schulman B L, Toscoal process emdash pyrolysis of western coals and lignites for char and oil production[J].,1997(22):233–252.

[5]Carlson F B, Yardumian L H, Atwood M T, TOSCOAL process for low temperature pyrolysis of coal[J].,1974(255):128–131.

[6]郭慕孙.煤化工技术[M]. 北京:化学工业出版社,2006.

[7]吕清刚,于旷世,朱治平,等. 固体热载体快速热解粉煤提油中试研究[J].煤炭学报,2012(37):1591–1595.

[8]Wang J, Lu X, Yao J, et al. Experimental study of coal topping process in a downer reactor[J].,2005 (44):463–470.

[9]王勤辉,骆仲泱,方梦祥,等. 12兆瓦热电气多联产装置的开发[J].燃料化学学报,2002(2):141-146.

[10]方梦祥,岑建孟,石振晶,等. 75 t/h循环流化床多联产装置试验研究[J].中国电机工程学报,2010,30(29):9-15.

[11]曲旋,张荣,毕继诚. 循环流化床燃烧/煤热解多联供技术研究现状[J].太原科技,2008(2):58-60.

[12]Wang Z, Bai D, Jin Y, Hydrodynamics of cocurrent downflow circulating fluidized bed (CDCFB)[J].,1992(70):271–275.

[13]王杰广.下行循环流化床煤拔头工艺研究[D].北京:中国科学院过程工程研究所,2004.

[14]王杰广,吕雪松,姚建中,等.下行床煤拔头工艺的产品产率分布和液体组成[J].过程工程学报,2005(3):241-245.

[15]郝丽芳,宋文立,张香平,等. 低碳经济下煤热解综合利用技术的应用和发展[J].工程研究-跨学科视野中的工程,2012,4(3):231-236.

[16]Han Z N, Geng S L, Zeng X, et al. Reaction decoupling in thermochemical fuel conversion and technical progress based on decoupling using fluidized bed[J]., 2018, 2(1):109-125.

[17] Zhang Y, Pan D, Qu X,et al.Secondary Catalytic Effect of Circulating Ash on the Primary Volatiles from Slow and Fast Pyrolysis of Coal[J]., 2018, 32(2):1328-1335.

[18]Zhang Y Q, Liang P, Yu J, et al. Studies of granular bed filter for dust removal in the process of coal pyrolysis by solid heat carrier[J]., 2017(7):20266–20272.

[19]Zhang C, Wu R C, Xu G W. Coal Pyrolysis for High-Quality Tar in a Fixed-Bed Pyrolyzer Enhanced with Internals[J]., 2014, 28(1):236-244.

[20] 张纯.外热式内构件移动床低阶碎煤热解技术研究[D].北京:中国科学院过程工程研究所,2015.

[21]赖登国.内构件移动床固体热载体油页岩热解技术研究[D].北京:中国科学院大学,2017.

[22]许光文,高士秋,余剑,等. 燃料解耦热化学转化基础与技术[M].北京:科学出版社,2016.

[23]战金辉,赖登国,许光文. 油页岩:固体石油[J]. 科学世界,2016(12):68-73.

[24]Lai D G, Shi Y, Geng S L, et al. Secondary reactions in oil shale pyrolysis by solid heat carrier in a moving bed with internals[J].l, 2016(173):138-145.

Progress and Breakthrough in Solid Heat Carrier Coal Pyrolysis Technology

1,2,1,2,1,2,1,2,3

(1. Institute of Industrial Chemistry and Energy Technology, Shenyang University of Chemical Technology, Liaoning Shenyang 110142,China; 2. Key Laboratory of Resources Chemicals and Materials of Ministry of Education, Shenyang University of Chemical Technology, Liaoning Shenyang 110142, China; 3. State Key Laboratory of Multi-phase Complex System, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China)

The utilizationstatus of low-rank coal and typical solid heat carrier pyrolysis technology were introduced, and the essentialissues and bottlenecks which resulted indifficult-to-industrializationfor those technologies were also analyzed systematically.According to the analysis above, the key technical problems to make breakthroughs in coal pyrolysis from the viewpoints of chemical reaction were proposed. The moving bed pyrolysis with internals could export the volatiles from reactor rapidly withminimized secondary reaction of the primary pyrolysis products and realize in-situ filtration of dust and selective cracking of the heavy components in tar, thus breaking through the limitations of traditional pyrolysis. Anovel technology combininginternal-structured moving bed pyrolyzerwithsolid heat carrier heating was put forward, and it could provide a new research approach and development tendency for coal pyrolysistoobtainhigh-yield and high-quality tar and inhibit dust entrainmenteffectively.

coal pyrolysis; solid heat carrier; moving bed with internals

2019-11-22

薛璧薇(1994-),女,硕士研究生,辽宁省锦州人,研究方向:煤、油页岩等碳资源热解。

韩振南(1989-),男,讲师,博士,研究方向:流态化与多相流,能源热转化。

许光文(1967-),男,教授,博士,研究方向:流态化与多相流,能源热转化,工程热化学。

TQ530.2

A

1004-0935(2020)02-0199-05