基于Workbench对硅片切割加工夹具的优化设计

2020-03-27刘建,吴波

刘 建,吴 波

(武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

在光伏电池中,太阳能硅片具有极其重要的作用[1]。硅片的切割是一个极其复杂的过程,通常都是采用金刚石线切割机来完成的。为了降低硅片的生产成本,提高其生产效率,合理设计硅片切割夹具,使其能够快速、精确的完成硅片的加工具有极其重要的意义。如何设计一款用于硅片加工定位的夹具,使其满足当前的生产要求是当前的热门问题。

目前,国内外金刚石线切割机夹具的设计主要依靠经验来进行,这将导致所设计的夹具结构复杂,定位精度不足和工作效率低等[2]。根据硅片的生产工艺要求,通过借助现代优化设计理论和有限元方法,对夹具进行结构设计、模态分析和优化设计,并结合VB和ANSYS软件研发出夹具的工况分析系统,用于夹具的设计和分析。

2 夹具的结构设计与模态分析

2.1 夹具的结构设计

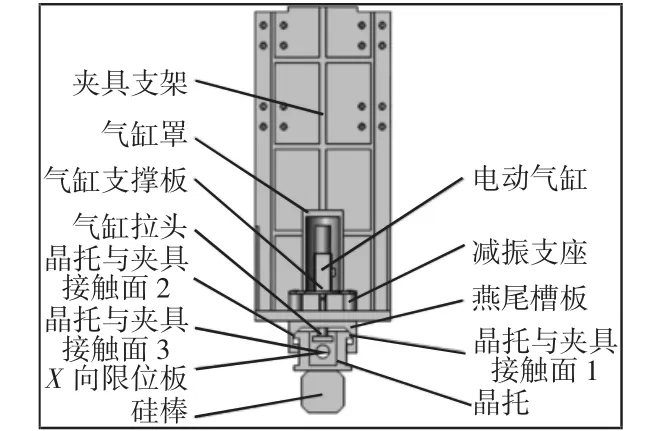

金刚石切割机夹具主要用于完成硅棒的定位和夹紧工作。该夹具由支架、气缸罩、电动气缸、减震支座、气缸拉头、燕尾槽板和晶托等零部件组成,如图1所示。加工前使用树脂将晶托和硅棒粘结在一起,加工过程中只需将晶托定位夹紧在夹具的燕尾槽上。针对硅棒材料硬度大、易脆等特点,在硅棒的切割加工过程中,需要合理设计夹具的定位方案[3-4]。根据六点定位原理,晶托的V型面与燕尾槽板的V型面相接触,限制工件的5个自由度;晶托的端面与X向限定位板接触,限制工件的1个自由度,则完成了工件的定位,晶托与燕尾槽的具体接触位置,如图1所示。

为了保证硅棒的加工精度,需将完成定位的硅棒固定在夹具上,防止其在切割力的作用下发生位置移动,从而影响加工精度。夹具两端有两个对称分布的电动气缸,可带动气缸拉头将晶托固定在燕尾槽板上。

图1 夹具结构图Fig.1 Fixture Structure

2.2 夹具静力学分析

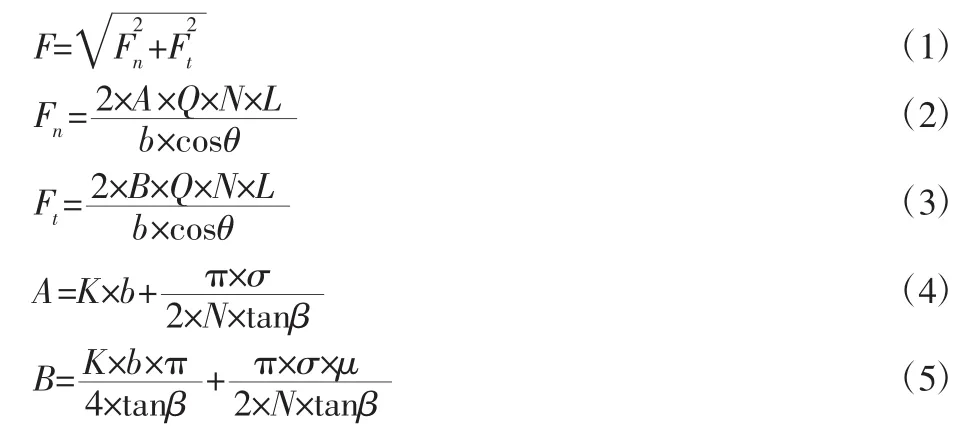

根据夹具的结构特点和实际工作情况,对夹具结构进行适当简化。将在SolidWorks软件中建立的夹具物理模型导入Workbench中,对其进行单元类型选择、网格划分等[5]。夹具安装在金刚石切割机的进给系统上,工作过程中将受到切割线施加的载荷作用。根据夹具的工作情况,可计算出夹具所受的法向和切向切锯力,如下式所示:

式中:Fn—夹具所受的法向锯切力;Ft—夹具所受的切向锯切力;Q—硅棒中金刚石颗粒的平均截面积;N—硅棒单位面积上的磨粒数;L—工件宽度,所研究硅棒的尺寸都是128×128×128(mm),所以此处取宽度为128mm;b—硅棒中颗粒的切割宽度;θ—硅棒中金刚石颗粒在圆周上的位置与x轴的夹角;K—比切削变形力;σ—工件进给力;β—硅棒中金刚石颗粒顶部锥角的一半,β=55°;μ—摩擦系数。

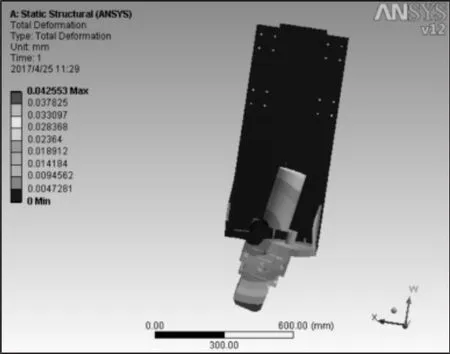

将上述计算的工作载荷施加到夹具上,可得到夹具的等效应力云图,如图2所示。等效变形云图,如图3所示。由夹具的等效应力云图可知,夹具所受的最大应力41.2MPa,远小于Q235钢材的屈服极限203MPa,表明夹具在工作载荷作用下满足强度要求。同时夹具的最大应力发生在夹具支架与燕尾槽板的连接处,表明该处容易发生应力集中。由夹具的等效变形云图可知,夹具的最大变形值为0.04mm,在硅棒的最低端,远远小于夹具的许用最大变形值,所以该夹具满足设计要求。

图2 等效应力云图Fig.2 Equivalent Stress Nephogram

图3 等效变形云图Fig.3 Equivalent Deformation Nephogram

2.3 夹具的有限元模态分析

根据上述对夹具的静力学分析可知其强度和刚度满足设计要求,为了进一步对它展开研究,还需进行模态分析[6]。假设夹具与金刚石线切割机之间无外载荷作用,则夹具的动力微分方程可表示为:[M]{x¨}+[K]{x}={0} (6)

式中:[M]—夹具的质量矩阵;[K]—夹具的刚度矩阵;{x}—夹具的位移向量。

由于夹具在模态分析过程采用无阻尼自由振动振型叠加方法,可将方程(6)的解假设为:{θ}={θ0}sin(ωx+φ) (7)

式中:{θ0}—夹具各节点的振幅向量;ω—夹具的固有频率;φ—相位角。

当夹具发生无外界激励的振动时,夹具的频率方程为:

根据式(8)所示的无阻尼自由振动微分方程,可以使用Workbench软件求解出夹具的固有频率和振型。在Workbench软件中有自带的模态分析模块,求解得到夹具前20阶次自由模态固有频率,通过分析可知第7阶以后夹具的模态频率都在500Hz以上,远远大于机床的建议频率300Hz,所以夹具不仅满足设计要求,还具有一定的优化空间。

3 夹具的结构优化设计

3.1 夹具优化设计的数学模型

为了更进一步提高夹具的性能,需对其进行优化设计。首先建立夹具的数学模型,主要确定夹具优化设计时的设计变量、状态变量和目标函数[7-8]。

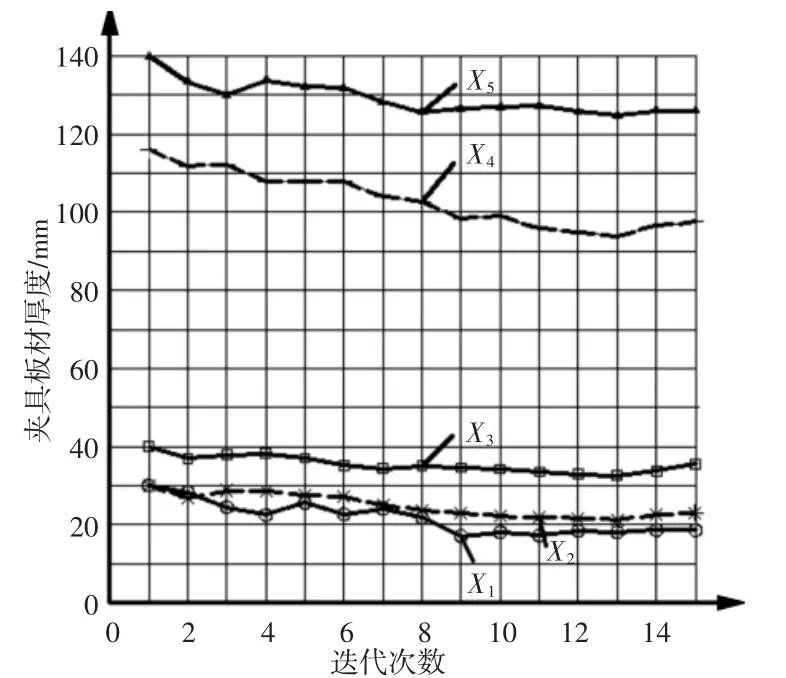

(1)设计变量:根据夹具的设计要求,并结合其实际工况,确定建立夹具结构优化设计的设计变量。设定5个设计变量X1、X2、X3、X4和X5。其中,X1—夹具支架支板厚度;X2—夹具支架底板厚度;X3—夹具支架支承板厚度;X4—晶托的高度;X5—晶托的宽度。根据夹具工作情况,设计变量应满足下列约束:

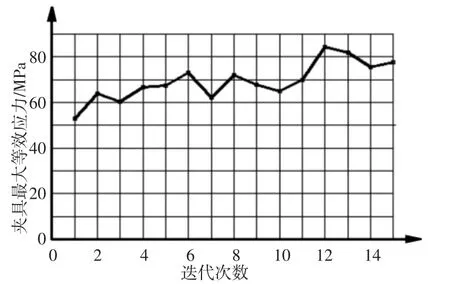

(2)状态变量:夹具轻量化设计过程中,要求夹具满足材料的强度和刚度要求,则在工作过程中夹具所承受的最大等效应力小于材料的许用应力。夹具的材料为Q235钢,其屈服极限235 MPa,所以夹具应满足:Smax≤[σs]=235MPa (11)

(3)目标函数:为了提高机床进给系统的工作速度,夹具在满足要求强度和刚度要求的前提下,重量应尽可能的小,所以夹具结构优化过程中以夹具的重量为目标函数。所以夹具优化设计的目标函数为:M=f(X1,X2,X3,X4,X5)(12)

上述根据夹具的工作状况完成了夹具的设计变量、状态变量和目标函数,则可得夹具轻量化的数学模型为:

3.2 夹具轻量化设计的求解

根据夹具优化设计数学模型,使用Workbench对其进行求解,通过15次迭代计算,可得到夹具优化过程中设计变量的迭代过程曲线,如图4所示。状态变量的迭代过程曲线,如图5所示。目标函数的迭代过程曲线,如图6所示。

图4 夹具设计变量的变化过程曲线Fig.4 Curve of Changing Process of the Fixture’s Design Variables

图5 夹具状态变量的变化过程曲线Fig.5 Curve of Changing Process of the Fixture’s State Variables

图6 夹具目标函数的变化过程曲线Fig.6 Curve of Changing Process of the Fixture’s Objective Function

由夹具的优化设计迭代过程曲线中可知,在第13次迭代时,出现了最优解。通过夹具的优化设计,夹具的重量从357.9kg减少到283.4kg,重量降低了20.8%,虽然夹具的最大等效应力从53.7MPa升高到82.3MPa,但是仍然小于材料的需要应力235MPa,满足设计要求。夹具支架支板的厚度从30mm降低到18.1mm;夹具支架底板的厚度从30mm降低到21.3mm;夹具支架支承板的厚度从40mm降低到32.5mm;晶托的高度从116mm降低到93.8mm;晶托的宽度从140mm降低到126.1mm,夹具的结构更加轻巧灵活。

3.3 优化后夹具的验证研究

将夹具优化设计过程中求解的最优值用于夹具的结构设计中,并对其进行仿真分析,得到优化后夹具最大变形为0.06mm,略大于优化前夹具的最大变形量0.04 mm,但仍然夹具的刚度和强度要求。夹具的模态频率仍然大于500Hz,所有依然满足夹具的振动特性。综合上述分析,优化后夹具的满足设计要求。

4 夹具工况分析系统的开发

根据金刚石线切割机的工作状况分析,结合VB和ANSYS软件开发出夹具工况分析系统。该系统通过参数化设计的方式利用APDL命令流建立夹具的有限元模型,并将部分设计参数编写在输入界面,用于快速输入夹具的工况数据。系统将根据输入数据汇总到文档中,建立夹具的有限元模型,并利用这些数据对夹具的工况进行分析,完成夹具的设计和优化。在使用夹具工况分析系统时,只需用户在人机界面的引导下,输入夹具的结构参数、载荷大小,系统便可建立有限元模型,也可以输入参数的变化范围对夹具进行优化设计。通过ANSYS软件的计算可求解出夹具在各工况下的应力应变云图,夹具工况系统将所计算出的应力应变云图显示在输出界面上。工况分析系统将夹具在各个工况下的最优结果输出在界面上,通过读取输出界面上的最优值的大小便可得到夹具的最优值。

5 结论

通过对金刚石切割机夹具的设计和优化,以及夹具工况系统的开发得到以下结论:

(1)结合硅棒的工艺要求和夹具的定位夹紧原理设计了用于硅棒切割加工的夹具,不仅可以有效提高的其生产效率,还可以提高其加工精度。

(2)根据夹具的结构特点建立其优化设计的数学模型,并求解出最优结构尺寸。

(3)结合VB和ANSYS软件研发了夹具的工况分析系统,可以根据输入的夹具结构尺寸快速计算出其最优尺寸和有限元仿真结果。