基于视觉识别的机器人自动抓取设备研究

2020-03-27

(山西职业技术学院,山西 太原 030006)

引言

从工业所用机器人来看,主要用于搬用、装配、焊接等流水线作业,此类机器人主要应用服务于食品加工、电子电器生产和汽车流水线等加工环节。

视觉识别技术作为很早应用于各个领域的工业化技术之一,然而在当前的自动化控制领域应用尚且不多,主要原因在于:视觉识别技术尚不稳定,干扰因素较多,自动化控制技术不成熟等。

此次研究利用相对成熟的视觉识别技术,结合六轴机器人研发出整套自动抓取设备。该设备主要针对于轻而小、重而大之间的工件。对于视觉识别自动抓取设备的研发具有一定的参考意义,对机器人、视觉识别、机械系统的高效配合进行研究与设计。

1 设备的整体设计

1.1 设计原则

基于视觉识别的机器人自动抓取设备研发,其设计主要遵循以下原则:

(1)简单实用,设计美观,成本合理。

(2)技术先进,集成度高,可靠性强。

(3)具有推广应用的研究价值。

1.2 抓取对象的选择

结合目前视觉识别技术水平和六轴机器人控制水平,首先需要选取合适的抓取对象,抓取对象应具备以下特点:

首先,零件尺寸和重量不宜过大。设备研发主要是为了演示,应充分考虑整体设备的大小、制造成本、运行速度,如果零件过大会造成设计难度加大、成本过高、运行效率低,会影响其效果的实现。

其次,抓取对象应形状规则,边缘清晰,易于识别、抓取以及排列。这样可以降低视觉识别的难度和元器件的成本,提高抓取的稳定性和可靠性。

第三,抓取对象应在工业领域具有广泛运用,这样才有一定研究价值和推广借鉴作用。

综合以上三点因素,此次研发拟选用六角形螺母(图1)作为抓取对象,研究成果可应用于棒材、轴类等小型工件的抓取。

图1 六角形螺母外形

1.3 模块选择

在模块选择上,拟选取目前在工业领域应用相对较多且技术先进的模块,主要包括六轴机器人、视觉识别、机械、电气控制、气路等模块。所有模块必须集成到一个整体单元才能形成完整的自动化运行控制单元。

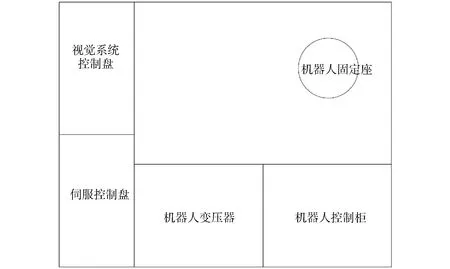

故此,整体设计以机器人为中心,在机器人手臂覆盖范围内设计零件放置台、电器柜、压缩空气泵、螺母移栽台、视觉识别单元。其中,电气控制单元设计在零件放置台下方,这样既节约空间,又方便维修和安装调试。电气控制单元主要由主控制器件、变压器、保护电器等电气元件构成,还需有开关、按钮、端子等辅助元件。机器人控制器、图像处理控制器等设备也需要占用很大的空间,为了将这些种类繁多且联系紧密的电气元件进行合理的放置,实现最优化路径设计,从各种元件的尺寸大小、重量、相互关系、空间合理利用程度等方面采集数据,最终确定了设备整体布局方案,如图2所示。

图2 设备整体布局平面图

2 机械部件设计

机械部件主要由整体称重底座、支撑框架、机器人连接底座、载物台、覆盖钣金和连接结构件等部分组成。这些机械部件安装组合在一起便组成了设备的主体框架和安装基础,所有的机器人、电缆、气路、传感器和电气元件都会在机械部件上进行安装。

项目充分利用机械设计理论和技术,运用CAD制图技术对底台总成、机器人总成、视觉抓取总成、控制面板总成、螺母放置台、机器人手部总成以及各连接结构件进行了系统的设计。

3 电气整体设计

自动化控制和信息采集的对象包括机器人、气动元件、视觉识别系统和传感器等,因此采用目前应用比较广泛的基于可编程控制器PLC的控制模块较为合适。

对于电气整体设计,项目主要考虑电气主回路、主控系统I/O分配、伺服系统电路、控制回路、机器人主回路、机器人I/O分配等电气线路设计。

4 工作流程设计

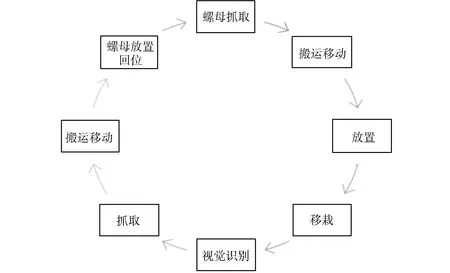

基于设计原则进行整个操作过程动作循环的设计,以便后续对整个控制系统进行软件编程,主要的动作过程如图3所示。

图3 自动抓取设备动作流程图

设备整体动作流程归纳为:在上料托盘上无序放置的螺母毛坯,通过视觉识别系统采集图像信息进行分辨并将信息传递给机器人,机器人根据收到的信息以正确的姿态移动到正确的位置,抓取毛坯搬运移动到下料台,将螺母放置回位,然后再次抓取螺母进行搬运移动,放置在上料托盘,通过移栽动作将螺母放置于视觉识别可采集图像范围内,往复地完成自动抓取动作。

5 结语

此次研究成果可以用于一些自动化制造水平普及度不高且工作环境较差的行业,以提升这些行业的生产效率,同时可节省劳动力,降低企业的生产成本。