单线铁路隧道变截面台车模板应用及改造设计

2020-03-27刘光波

刘光波

(中铁二十四局集团浙江工程有限公司,浙江 杭州 310000)

隧道模板衬砌台车因其施工的可靠性与高效性,已成为隧道施工中二次衬砌常用的机械设备,但在铁路隧道设计中,因地质围岩等级的不同、隧道转弯半径的差异、锚段的不同布置,导致单条隧道存在多个断面尺寸。若每一尺寸断面制造一台模板台车,不仅会增加施工成本,而且台车的频繁组装、安拆还会影响施工进度,甚至影响施工安全。因此,将模板衬砌台车模板设计成可变截面,便可只采用一台模板台车以满足多断面的衬砌施工需求。

1 工程概况

金台铁路I 标段全长30.35km,其中,隧道共4.987km,为新蝙蝠岭隧道2211m、石锦隧道2076m、朝川隧道700m,隧道内施工采用无轨运输,隧道二次衬砌采用整体式液压衬砌模板台车施工,本文主要介绍石锦隧道中衬砌台车模板的设计、改造及应用。

石锦隧道为单线电气化铁路隧道,设计旅客列车速度120km/h,位于浙江省永康市江南街道皮店村山后卢村附近,进口里程SDK1+579,出口里程SDK3+655,全长2076米,隧道最大埋深213 米,SDK3+655 ~647.659 段位于R=2000m 的曲线上,SDK1+835.71 ~SDK2+455.274 段位于R=1200m 的曲线上,SDK2+598.561 ~SDK3+655 段位于R=1000m的曲线上,其余段均位于直线上。线路纵坡4.2‰/171m,3‰/1370m、-3‰/535m 的人字坡。各级围岩占整条隧道百分比:Ⅴ-16.1%、Ⅳ-36.6%、Ⅲ-33.2%、Ⅱ-14.1%,Ⅳ、Ⅴ级围岩占整条隧道比重为52.7%,Ⅱ、Ⅲ级围岩占47.3%。另外在SDK1+720、SDK1+887、SDK2+845、SDK3+420、SDK3+606存在五条断层,因此,整条隧道围岩地质情况较差。

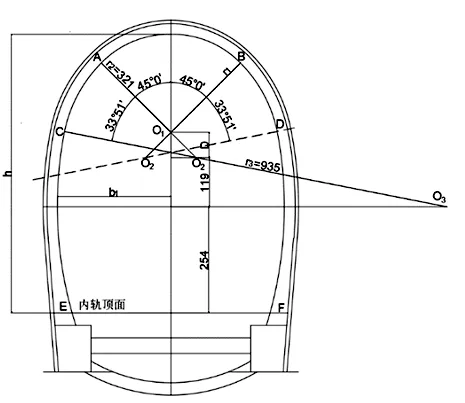

2 研究图纸、了解隧道二次衬砌基本参数

研究图纸统计,石锦隧道衬砌类型较多,有加宽断面(W=200、300、400、500)、一般锚段断面(W=200,h 加=500),下锚段断面(W=200)共计6 种衬砌断面。分析发现,隧道二次衬砌可分为三大类,且交替进行,第一种为下锚段衬砌类型,隧道内只在SDK2+500.0-SDK2+503.5与SDK2+616.5-SDK2+620.0 两处布置,且衬砌长度均仅为3.5 米,考虑到经济性问题,两处下锚段单独支设模板进行浇筑,不采用模板台车;第二种为一般锚段类型,布置在SDK2+503.5-SDK2+616.5,共计113 米;其余为各级围岩加宽类型,加宽值从200 ~300 不等。因单线铁路隧道随着断面的加宽,其隧道断面变化具有规律性,单线铁路隧道围岩二次衬砌标准断面尺寸如图1(标准隧道断面图)。模板衬砌台车正视图如图2。

图1 标准隧道断面图

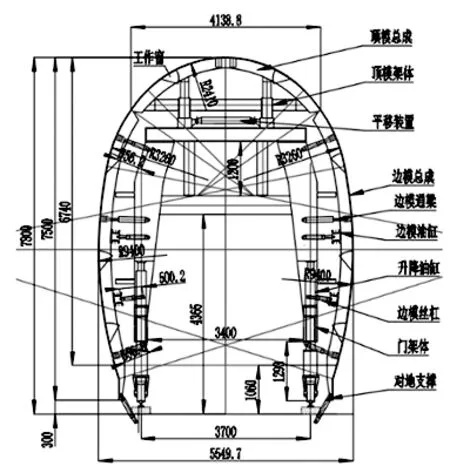

图2 W=200 模板衬砌台车正视图

隧道拱顶AB 段为r1的半径弧,拱边AC 与BD 段为r2的半径弧,拱边CE 与DF 段为r3的半径弧。由隧道的断面图可知,隧道的断面曲线半径r2与r3均为固定不变值,隧道断面的加宽,是通过改变拱顶AB 段半径弧r1的值得以实现的,而一般锚段衬砌类型的加高,则是在保证r3不变的前提下,通过同时增大CE 与DF 段弧线长度实现的,其变化具有规律性。

3 衬砌台车模板的设计

在对石锦隧道二次衬砌基本参数详细研究后,台车模板基本设计方向已确定:根据隧道断面加宽值,只需改变AB段钢模弧形半径,保持AC、BD、CE、DF 段侧模弧形的半径不变,并平移边模油缸行程至设计加宽位置,用边模丝杠进行限位即可。而改变拱顶AB 段半径弧r1的值,可通过三种方式实现:

(1)更换顶模法。即在不同的断面上,整体更换AB 弧段模板,该方法可使台车模板外轮廓与隧道断面轮廓完全吻合,几乎零偏差,但由于顶模的整体更换,不仅增加了模板投入成本,在单线铁路隧道有限的空间内,还给模板的安装与拆卸造成了困难。

(2)顶模中间加宽块法。该法适用于各种宽度增加的断面,首先要设计好基准断面台车,并将顶模AB 平均分成两块,在不同断面上,同时水平与竖向移动顶模与边模至相应位置,中间添加相应加宽块,以使模板外轮廓与隧道断面轮廓大致相同,显然该方法节约模板,装卸方便,但由于只对模板作水平与竖向的位移,除顶模加宽块处与隧道断面轮廓线吻合外,其余模板外轮廓与隧道设计轮廓线均有误差,特别是当加宽值达到W=500 时,误差甚至超过了施工要求的50mm。

(3)旋转顶模,加装加宽块法。该方法基本同方式二,区别在于增加了铰接销,顶模与边模同时向外移动到相应位置后,两半块顶模绕铰接销向外旋转到与隧道拱顶轮廓线重合后再加装顶模加宽块,该方法台车模板与隧道断面误差远小于第二种方法,同时成本也较低,装卸方便,但因顶模的旋转,加宽块需按楔形制作方可与顶模配套使用,制作与安装稍有难度,而且顶模旋转角度有限,大加宽值隧道无法使用本方法。

三种方法各有优缺点,在综合比较分析后,选择了第三种方案。选择原因如下:设计数据表明,隧道断面加宽值从W=200 到W=500,若台车模板的基准模板按单线隧道标准断面加宽W=200 进行设计制造,则相当于最大加宽值仅为W=300,属于小加宽值,加宽后的模板外轮廓线与加宽隧道设计轮廓线间误差小,精确度高,隧道衬砌截面尺寸相当于在W=200 的基准模板基础上加宽W=100、W=200、W=300、加高h加=500,只需加工四种规格的替换模板,便可利用一辆台车实现整条隧道的二衬断面施工。该方案在满足设计的前提下,不仅经济性较好,而且安装、拆卸较为便捷。

4 不同隧道断面衬砌台车模板的设计与应用

4.1 台车基准断面模板的设计与应用

全车由门型框架、行走系统、液压系统、连接件、紧固装置、面板等构成。因隧道断面均加宽W=200 以上,故台车顶模基准面板按单线隧道标准断面加宽W=200 进行设计,为确保隧道衬砌净空尺寸、便于施工,钢模板外立面断面半径加大50mm 进行设计,故面板半径为R1=2410mm、R2=3260mm、R3=9400mm,通过强度刚度稳定性验算,台车模板厚度采用δ10mm 的热轧钢板,将顶模从中间对称分成两块模板,并用螺栓连接,在用于加宽W=200 断面施工时,顶部无须加任何加宽块。具体设计如图2(W=200 模板衬砌台车正视图)。

4.2 加宽段台车模板的设计与应用

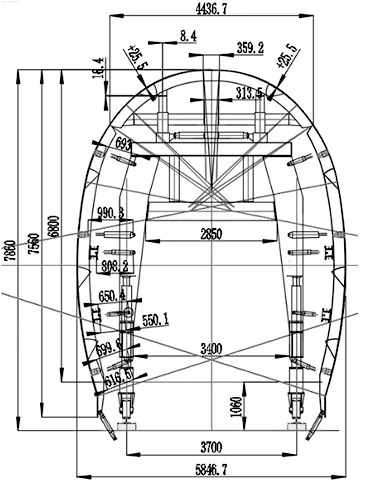

隧道标准断面加宽W=300、400、500,实则是在断面已加宽W=200 的基础上,再加宽W=100、200、300,其 台 车 模板设计改造方法相同,在此仅以标准断面加宽W=500 为例进行说明。在w=200 断面的基础上,通过左右移动顶模与边模,并利用丝杠将两半块顶模绕铰接销轴向外旋转到顶模端点与设计轮廓线的某一点重合后,增加弦长为359.2mm 的顶模加宽块,台梁加宽,平移加宽,丝杠加长到w=500 断面轮廓。经计算,旋转后的顶模外轮廓与隧道断面轮廓线误差仅为25.5mm,满足施工要求。设计如图3(W=500 模板衬砌台车正视图)。

4.3 一般锚段台车模板的设计与应用

一般锚段加宽W=200,实则是在断面已加宽W=200 的模板台车基础上,通过旋转边模,同时,在两边模底部增加弦长为508mm 的边模下部加宽块以增加500mm 隧道断面高度,同时顶纵梁加高500mm,经计算,加高后的侧模外轮廓与隧道CE、DF 断面轮廓线误差为13mm,与隧道AC、BD 断面轮廓线误差为10.1mm。设计如图4(W=200一般锚段模板衬砌台车正视图)。

5 结语

金台铁路石锦隧道二衬模板台车的设计难点在于:隧道为电气化铁路单线隧道,隧道空间小,加之地质较差,位于曲线上,单辆台车需兼顾多种类型断面的衬砌。为满足多断面的衬砌施工要求,施工台车采用旋转顶模,加装顶模与侧模加宽块的方式进行设计、改造,该方法不仅减小了台车模板与隧道断面轮廓的偏差,保证了施工质量,同时也节约了成本。金台铁路石锦隧道二衬台车模板的设计对单线铁路变断面模板台车的设计具有重要的参考作用。

图3 W=500 模板衬砌台车正视图

图4 W=200 一般锚段模板衬砌台车正视图