叠层滑移工艺制造大型机身帽型长桁

2020-03-27

(1.中航复合材料有限责任公司,北京101300; 2.上海飞机设计研究院,上海 200436; 3.上海飞机制造有限公司,上海 200436)

近年来,随着我国大型飞机行业的发展,航空制造业对大型复合材料构件的自动化应用技术需求愈来愈迫切[1]。国内制造商通过引进自动铺带和自动铺丝设备,已经实现了蒙皮毛坯自动化制备的技术突破[2–9]。但是在长桁毛坯的制备方面,由于长桁截面较小并且存在折角形状,在长桁制造中多采用手工铺叠工艺。该工艺需要在长桁模具型面上逐层手工铺贴预浸料,期间需要多次长时间的抽真空压实。对于大尺寸的长桁,手工铺叠需要大量的操作人员同时铺叠,造成成型质量不稳定、效率低,严重制约了生产效率。

随着大型宽体客机的研制加快,按照未来的年产量50 架份估算,那么每年需要长桁的总长度将达到约250000m,手工制造模式明显无法满足产能和质量如此大的需求。航空工业复材的研究人员为了解决长桁毛坯的制备问题提出了叠层滑移工艺,并且完成了工艺原理验证件[10]。如今经过10余年的积累,开发了基于叠层滑移工艺的长桁毛坯自动化制备技术,实现了机身壁板长桁的自动化制造。

本文以某大型机身复合材料壁板的帽型长桁为研究对象,介绍了帽型长桁的自动化制造技术,实现了叠层滑移工艺的自动化应用。

1 长桁制造工艺

1.1 长桁结构介绍

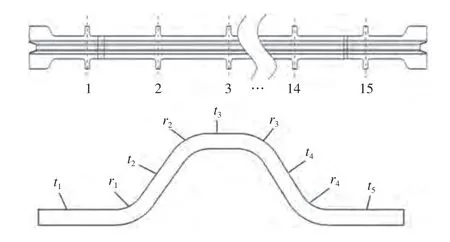

选取的帽型长桁位于某大型机身复合材料壁板上,其长度约为15m,如图1所示,长桁内腔为上窄下宽的梯形,壁厚约2mm,随着对应蒙皮的变厚有坡度比1∶20的爬坡。采用的预浸料牌号为HexPlyM21C/34%/ UD194/IMA–12K,铺层为[45/0/0/–

1.2 制造工艺方案和流程

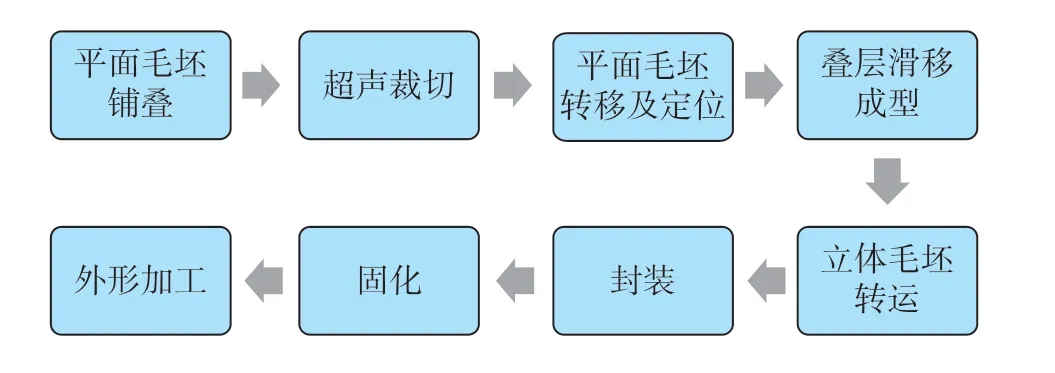

长桁的制造工艺方案如下:(1)采用自动铺带工艺或铺丝工艺铺叠平面毛坯;(2)将平面毛坯分切为若干个长桁平面毛坯;(3)将分切成为单块的长桁平面毛坯从铺叠平台上转移至叠层滑移设备中完成上料,解决转移过程中平面毛坯的变形问题;(4)通过专用的叠层滑移成型设备将长桁平面毛坯制备为立体毛坯;(5)将成型为立体形状的毛坯从叠层滑移设备之中取出,运送到固化模具之上;(6)最后封装在固化模具上,采用热压罐工艺固化。长桁的制造工艺流程见图2。

1.3 长桁平面毛坯制备

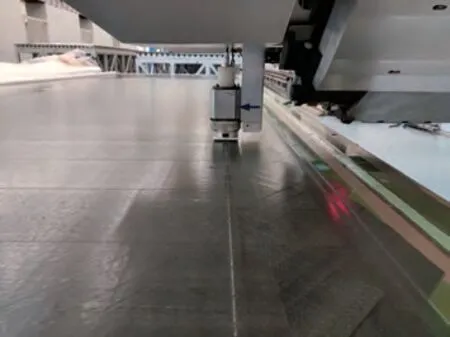

采用自动铺带工艺将多根长桁的平面毛坯组合为一整块预浸料平面毛坯进行铺叠,然后分切为单块的长桁平面毛坯。自动铺带机型号为ATLAS–2383,由多坐标铺带头、高速移动横梁、高架桥式定位平台等组成,图3为采用铺带机铺叠预浸料平面毛坯,图4为将大块毛坯分切为多根长桁平面毛坯。

1.4 平面毛坯转运

由于长桁平面毛坯又细又长,为了使其在转运过程中不会弯折,在转运时需要有辅助装置来保形。专用的转运工装如图5所示,该工装可以将长桁平面毛坯从铺叠平台上转运至叠层滑移成型设备中,并完成定位。

1.5 叠层滑移成型

图1 长桁结构示意图Fig.1 Structure of stringer

图2 长桁制造工艺流程Fig.2 Stringer manufacturing process

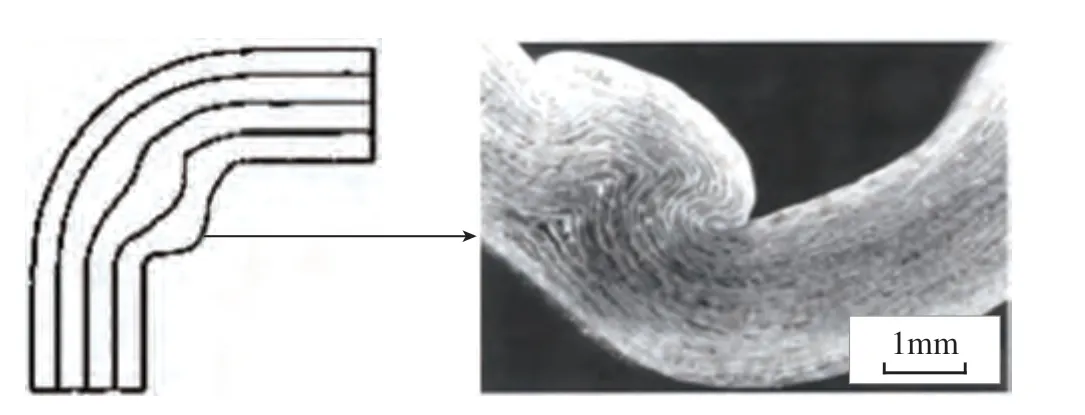

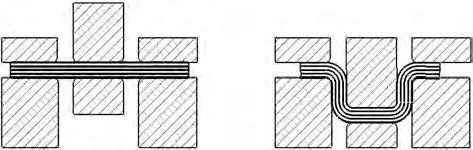

叠层滑移工艺是平面毛坯经过不断变形成为立体长桁毛坯的过程,在这一过程中毛坯相邻的铺层之间发生了相对的滑移,该工艺就是通过预浸料层间的相对滑移来避免褶皱的产生,如图6所示。如果没有预浸料毛坯的层间滑移,平面毛坯弯折的过程中会产生褶皱,如图7所示。叠层滑移工艺是由专用设备完成的,与手工铺叠相比可大幅度提高工艺稳定性和生产效率,并降低成本。

图3 采用铺带机铺叠预浸料平面毛坯Fig.3 Flat chart laying by ATL machining

图4 大块毛坯分切为多根长桁平面毛坯Fig.4 Large chart are cut into several small flat charts

图5 专用的转运工装Fig.5 Transfer tooling

图6 叠层滑移工艺示意图Fig.6 Laminated slip schematic diagram

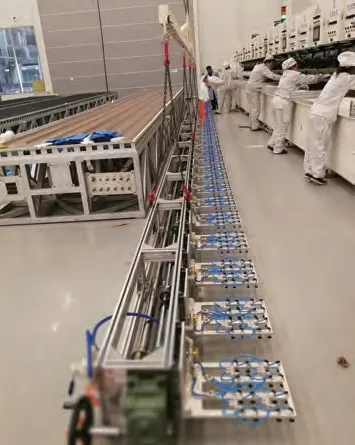

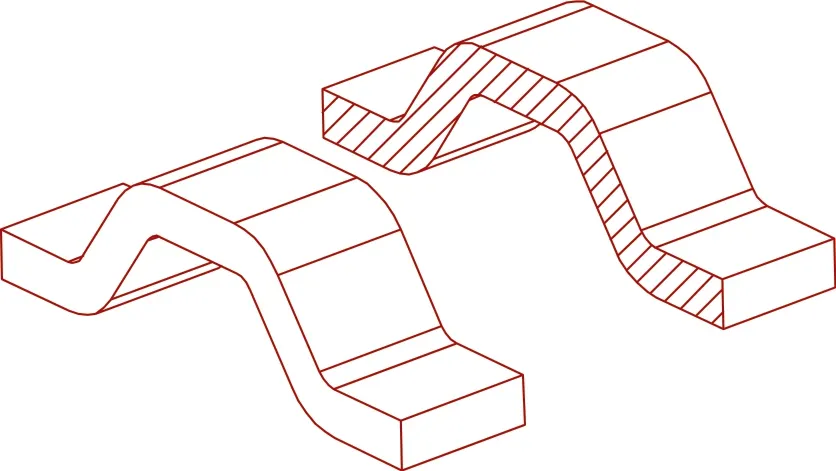

目前,航空工业复材开发的叠层滑移设备如图8所示,这台设备可以制备的长桁最大长度为16m。通过模头的换装可以实现L型、C型、Z型和帽型等长桁毛坯基本单元的制备,如图9所示。

叠层滑移工艺的操作过程如下(以帽型长桁为例):第1 步,将平面毛坯放置于专用设备的活动模头上,采用夹头固定;第2 步,对需变形毛坯两侧部分的平面毛坯进行加热,最高温度不高于93℃,并且保温一段时间,最长时间不超过90min;第3 步,模头进行变形运动,使平面毛坯逐渐变形为需要的带折角的立体毛坯。图10为帽型长桁毛坯成形示意图。

1.6 固化

为了提高长桁非贴模面的表面质量,在长桁毛坯外表面采用了橡胶均压板。长桁固化封装示意图见图11,长桁的固化工艺见图12。

2 典型长桁的制造结果与讨论

2.1 常规检测

(1)无损检测。

长桁固化后按照CPS8210 进行全覆盖超声无损检测,未发现分层等超标缺陷,孔隙率≤1.5%。

(2)零件厚度。

采用磁力测厚仪和超声测厚仪对长桁厚度进行检测,检测结果满足设计要求的平面区±5%,圆角区±10%的要求。典型的长桁厚度测量位置见图13,测量结果见图14、15。

(3)表面状态。

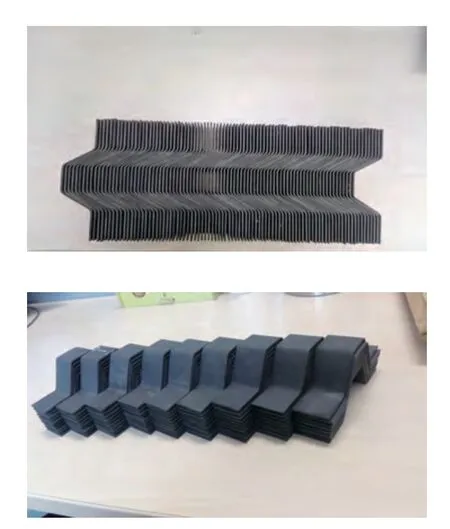

长桁内外表面光顺,尤其是圆角区域没有出现淤胶或架桥的等现象,固化后长桁的表面如图16所示。

2.2 破坏性检查

(1)铺层的面外褶皱。

为了检查长桁内部的铺层状况,了解其是否有面内的弯曲或面外褶皱现象,于是针对固化后的长桁进行了剖切检查。

图7 拐角处的褶皱Fig.7 Folds around corner

图8 专用叠层滑移成型设备Fig.8 Laminated slip machine

图9 长桁毛坯基本单元Fig.9 Basic unit of stringer semi–finished product

图10 帽型长桁毛坯成形示意图Fig.10 Hat–section stringer blank forming

图11 长桁固化封装示意图Fig.11 Stringer assemble before curing

图12 长桁固化工艺曲线Fig.12 Stringer curing curve

图13 厚度测量位置Fig.13 Thickness measurement position

图14 平面区厚度测量结果Fig.14 Plane area thickness measurement result

图15 圆角区测量结果Fig.15 Rounded area thickness measurement results

图16 制造的帽型长桁Fig.16 Manufactured hat–section stringer

第1类检查的剖面是纵向的,用来观察长桁沿轴线方向的爬坡处是否有铺层的褶皱。纵向剖切示意图如图17所示。经过剖切后发现,铺层随模具形面起伏正常,厚度均匀,铺层没有褶皱。沿长桁轴线方向典型剖切放大照片如图18所示。

第2类检查的剖面是横向的(横向剖切示意图如图19所示)。用来观察长桁的4个圆角处的铺层是否有褶皱。经过剖切后发现,不同位置的截面一致,长桁厚度均匀,在圆角处铺层走向稳定,没有褶皱出现。垂直长桁轴线方向的典型剖切样块如图20所示,放大照片如图21所示。

(2)纤维的面内弯曲。

在进行叠层滑移工艺时,在预浸料层间会有相对滑动的趋势,如果层间的剪切力过大就会破坏原有的纤维状态,使得纤维在平面内出现弯曲或开裂,这种情况如图22所示。

为了查看长桁沿厚度方向每一层面内的纤维情况,采用了逐层打磨的检查方法,即在典型长桁上选取爬坡处从外向里打磨长桁逐层露出纤维,从而得知在长桁内部的铺层的纤维情况,如图23所示。经过观察各个角度的铺层纤维走向准直,没有出现开裂的情况。典型长桁上选取的样段面内纤维情况如图24所示。

图17 纵向剖切示意图Fig.17 Longitudinal sectioning

图18 纵向剖切放大照片Fig.18 Longitudinal sectioning photo

图19 横向剖切示意图Fig.19 Transverse sectioning

图20 垂直于长桁轴线方向的长桁剖切样块Fig.20 Sample blocks of transverse sectioning

3 结论

(1)试验验证结果表明,采用专用叠层滑移成型设备,将预浸料平面毛坯制备为帽型长桁立体毛坯,该工艺稳定可靠,生产的帽型长桁已经用于某型民用飞机大型机身复合材料壁板。

图21 典型横向剖切放大照片Fig.21 Transverse sectioning photo

图22 纤维在平面内出现弯曲或开裂Fig.22 Fiber bends and cracks in plane

图23 面内纤维情况检查位置示意图Fig.23 In–plane fiber condition inspection position

图24 面内纤维情况Fig.24 In–plane fiber condition photo

(2)自动化技术是复合材料构件制造的发展方向,本文介绍的基于专用叠层滑移成型设备制备帽型长桁毛坯的工艺质量一致性好,生产效率高,成本低,为进一步开发专用帽型长桁的工业化流水线奠定了基础。