模块化电瓶船调压器谐振电路设计

2020-03-27贾相武

张 涛,贾相武,付 杰

(浙江交通职业技术学院,浙江 杭州 311112)

0 引 言

电瓶船一般选择铅酸电池或锂电池作为动力电池,电池充电一般采用船载充电器或外用充电器。船用电机的驱动一般分为直接驱动、调压驱动以及变频驱动3种,在这3种驱动形式中,调压器驱动结构简单,实用性较强,被广泛采用,但其存在功率高、电流大且效率低的缺点,如何提高电瓶船调压器的电气性能成为研究的重点和难点[1-3]。电瓶船调压器效率提升的关键在于降低开关损耗,因此软开关电路应用得到了广泛关注。软开关驱动电路在开关电源中应用十分广泛,在PC电源、电力拖动以及模块电源等领域被大量采用。同时随着数字控制的兴起,软开关控制因其灵活性和智能性特点得到快速推广。

电瓶船使用大功率调压器时可以采用模块化的设计方式,将功率大、效率低的调压器转化为高效率的小模块,使电瓶船调压器具有结构简单、拆装灵活以及效率高的特点。

1 模块化电瓶船调压器工作原理

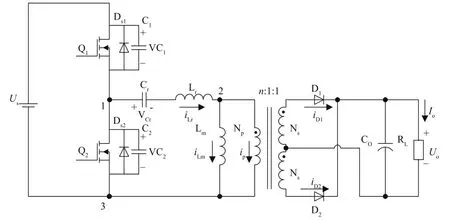

传统电瓶船驱动调压器多采用硬开关降压电路,大部分采用Buck降压拓扑,开关管开通或关断时,电压和电流存在较大的重叠区,开关损耗是主要损耗。电瓶船调压器通常存在功率大和电流大的情况,为了降低调压器体积,需要增加工作频率,但开关管损耗也随着增加,这就限制了电瓶船调压器的最高工作频率,而软开关技术成为一个有利的选择。本文研究的电瓶船调压器采用LLC谐振电路实现DC-DC变换,电路的软开关控制通过谐振拓扑实现,输入输出采用变压器隔离。如图1所示,在谐振电路串联电感的同时,变压器原边也并联有电感,通常用变压器励磁电感替代,对比传统串联谐振变换器(Series Resonant Converter,SRC)架构,只是相当于增加了一个与负载并联的电感[4-7]。

图1 LLC谐振变换器的结构

其中,Vs为输入电压,Cr为谐振电容,Lr为谐振电感,Lm为励磁电感,Np为变压器原边绕组,NS为变压器副边绕组。

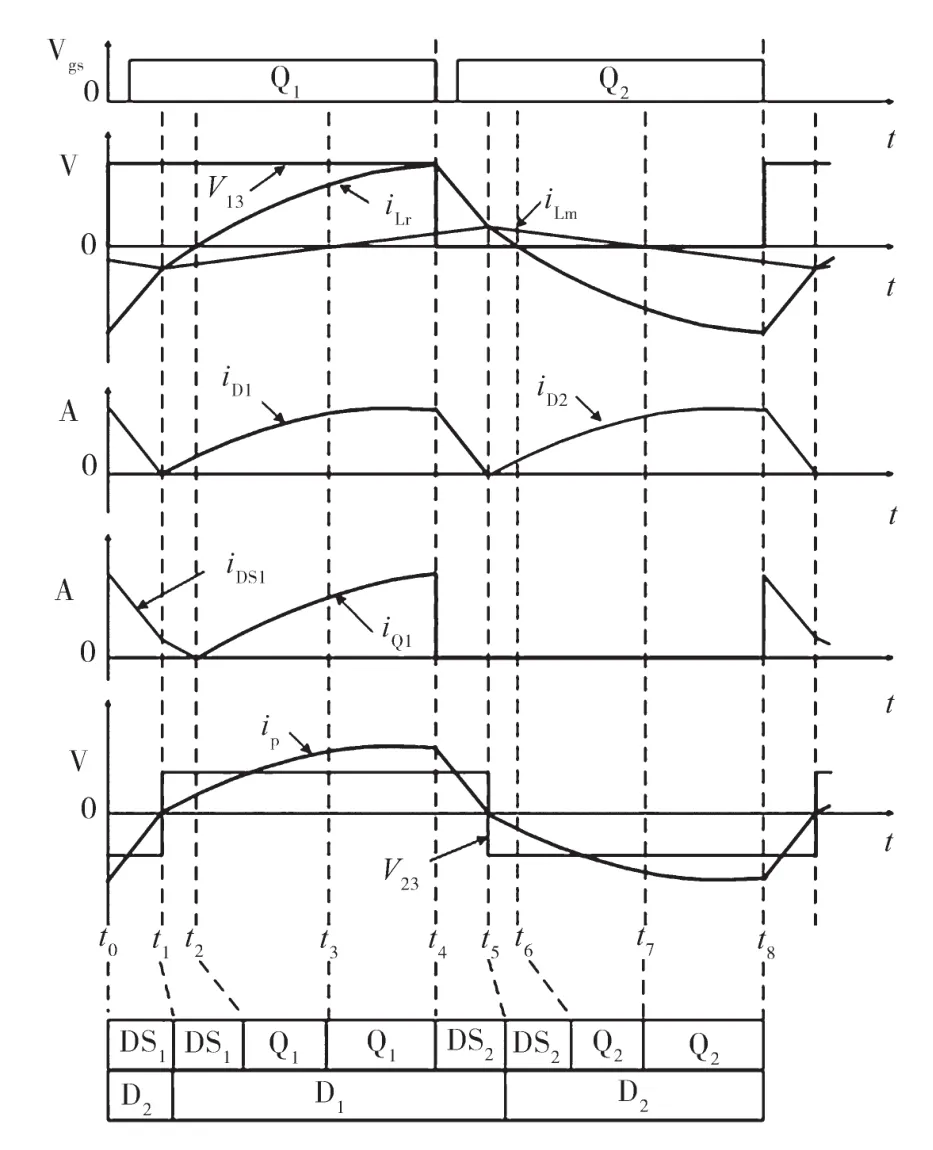

对于LLC谐振变换器,通常分析高于谐振频率fr的工作过程。图2描述了调压器开关频率高于谐振频率时工作过程的波形。各电量的参考方向参见图1,后面的分析以此为参考方向。

图2 调压器开关高于谐振频率时的工作波形

变换器开关频率高于谐振频率,工作电流周期大于开关周期,并且在相位上稍微滞后。t0前Q2导通工作,t=t0时,Q2受控关断,因为谐振电感的作用,电流不能突变,原边电流通过Q1的寄生二极管DS1续流(忽略了对MOSFET的输出电容充放电的时间)。在t=t1时刻,原边的电流还处于负值,但开始变大向正向转变,谐振电流由负变正,副边电流通过D1进行续流,二极管D2处于关断状态,原边电压保持在nVO,励磁电感两端电压被副边电压钳位。原边谐振电流保持为负值,并且持续续流,谐振电流通过Q1的寄生二极管流回电源端[8-10]。在t=t2时,LC谐振电路的电流变为零,在谐振电流降到零前,开关管Q1的驱动信号有效,这时Q1两端电压为零,实现零电压开通(ZVS)。同理,在t=t4时,Q2的驱动信号在施加之前,开关管Q2两端电压已经变为零,可以实现零电压开通(ZVS),前后半个周期的工作波形是对称的,后半个周期(t4~t8)的工作过程可作同样的分析[10,11]。

2 谐振变换器调压器参数设计

电瓶船电机的驱动过程实际上是电压变换过程,启动开始为小电压软启动过程,在启动过程中,电动机的驱动电流逐步增加,驱动电压也逐步上升,要求直流驱动设备具有快速调压能力。模块化电瓶船驱动模块采用半桥式谐振拓扑,通过变换器调整电压的变比,以实现宽范围的电压输出。模块化的谐振调压器可以降低每个模块的容量,开关器件选择面变好,选择合适的器件有利于开关损耗和通态损耗的降低,并且可以优化成本。在设计谐振电路的各项参数过程中,要依据调压器的工作条件和要求,考虑输入电压和输出电压范围,满足输出功率和动态调整率等条件进行分析设计。对于电瓶船调压电源的设计,主要分析调压器输入输出电压的范围、最大输出功率以及动态调整性能等关键指标。

2.1 磁性元件设计

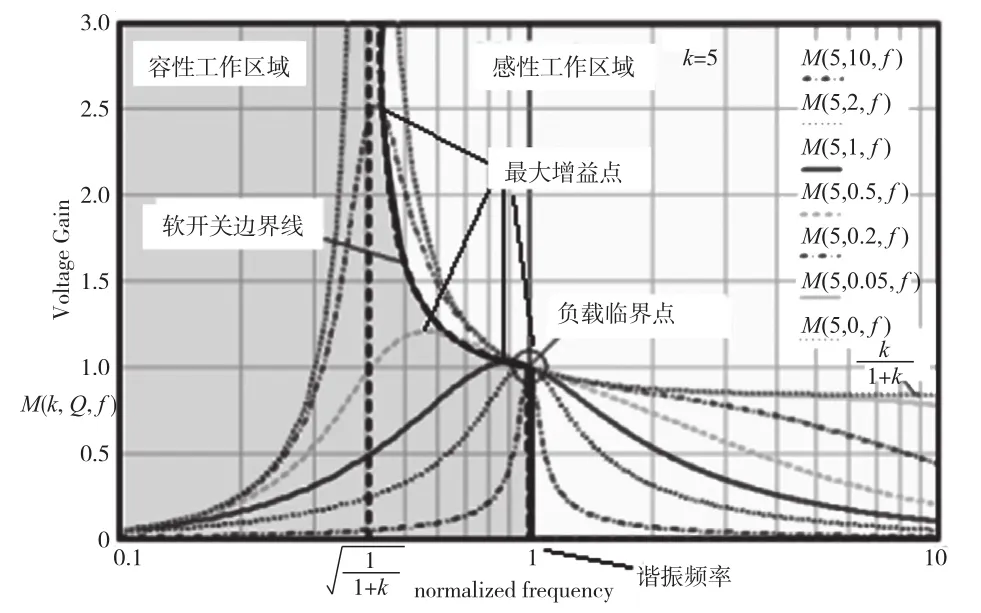

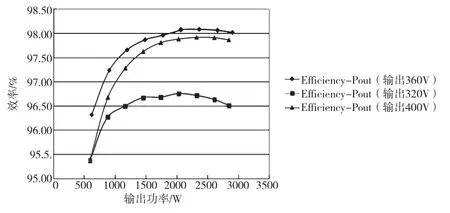

依据调压器的输入输出电压范围和增益曲线设定变压器的匝数比,模块化调压器的输入电压由电瓶船蓄电池决定,是电瓶船的直流母线电压,会随电池电量变小而变低。输出电压是电动机的驱动电压,由电机参数和工作过程确定。在LLC谐振半桥调压器中,变换器输入输出电压关系主要由变换器频率和变压器匝比确定,系统的软开关工作状态主要和频率相关。图3描述了输出增益、品质因数Q以及开关频率的关系,M函数的中间变量为Q,可以看出,品质因数Q影响增益曲线的形状,在最大增益点两侧频率与增益变化相反,为提高系统的稳定性和工作效率,通常选择负载临界点小于谐振频率,这样增益和频率在感性工作区具有近似线性关系,便于控制和参数设计。

图3 输出增益、品质因数Q以及开关频率的关系

谐振半桥电路的工作开关频率接近谐振频率时,软开关环境最好,根据电瓶船驱动的工作电压特性,选择电瓶船额定工作状态,确定变换器的额定输出输入电压。在LLC调压器驱动系统中,一般设计调压器的额定工作点为谐振频率点,调压器将获得较好的工作效率。

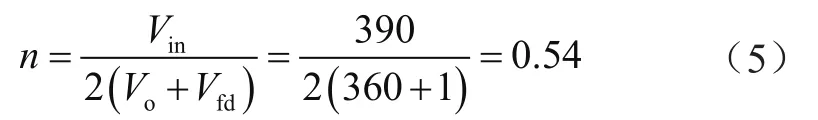

变换器的增益(M)主要取决于变压器的匝比(n)和谐振频率(fr),设计时设额定增益(Mnom)为1,可以得到:

式中,V2为谐振网络等效输出电压(V2=nVo);V1nom为谐振网络等效额定输入电压(V1nom=V1nom/2);Vsnom为额定输入电压;Vo为输出电压,解得:

2.2 谐振参数设计

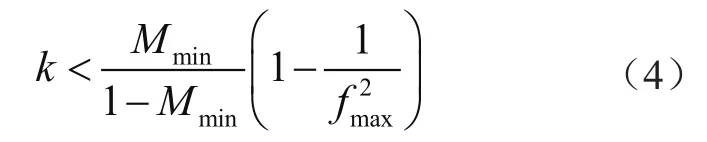

谐振参数主要取决于谐振电容、励磁电感以及谐振电感,其中励磁电感与谐振电感的比值k是关键参数。在低于谐振频率fr时会出现增益大于1的区间,这个阶段k值起到决定作用,合适的k值有效增加SRC实现软开关的工作区间,一方面使调压器模块可以满足高输入电压的要求,另一方面优化了较轻负载时的工作频率,降低较轻负载时的开关频率,能够较好实现在轻载阶段的动态调压,电压控制相对容易。软开关通过励磁电感上的电流实现,使调压变换器在较轻负载时也能实现软开关。设计中可以先确定最低增益(Mmin):

式中,Vsmax为最大输入电压。满足电瓶船驱动器在最高开关频率时实现较稳定的输出电压,可以得到k值的限制条件:

式中,fmax为模块最高开关频率。

3 实验结果

根据电瓶船工作特点设计了实验模块,采用磷酸铁锂电瓶船电池规格,电池容量为100 Ah,输入电压为280~380 V DC,输出电压为300~400 V DC,实验模块输出功率设计为3 kW,开关管选用结电容较小的SPW47N60C3,驱动电阻选择10 Ω。为加快关断速度,反向并联二极管,模块工作频率集中在80~100 kHz,最高频率为500 kHz,通常在开机过程出现。根据模块化调压器的额定工作状态确定基本参数,在这个基础上再优化谐振参数提高效率。电瓶船调压器的额定输出电压为360 V,将350~360 V DC输出时变换器的开关频率设计为谐振频率fr,以获得较好的工作效率。

各项设计参数计算过程如下,根据输入输出确定变压器原副边的匝比:

式中,Vfd为二极管的正向导通压降,通常为1 V。变换器的谐振频率fr=100 kHz,最低工作频率fsmin=50 kHz,最高工作频率fsmax=500 kHz。

考虑额定开关频率,应用AP方法估算,变压器的磁芯材料选择PC44,骨架采用EE42/21/20。考虑到输出电压范围,变压器样机匝比设定为:

根据调压器空载稳定条件、额定输出电压增益以及开关管软开关条件等,选取k=1.6,品质因数Q0=1.632。

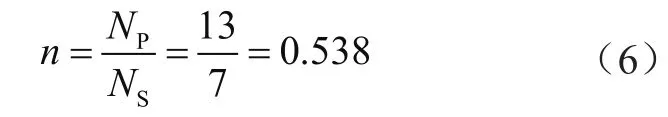

图4描述了MOS管的工作电压和电流波形,横坐标为时间,单位是μs,为便于观测调整了各个波形的零线,具体见图标,可以得出在MOS管开通前,Vds(图中3号线)下降到零,输出整流二极管电流(图中2号线)和原边谐振电流(图中1号线)也下降到零附近,开关MOS管关断时,变换器MOS管也可以实现软开关,软开关实现的形式是零电压开通和零电流关断(ZVS和ZCS)。

图4 调压器工作时MOS管驱动和电压、电流波形

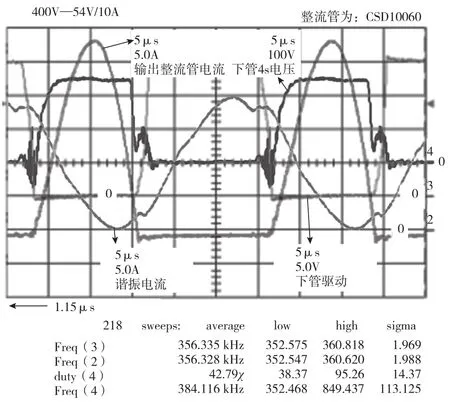

电瓶船的驱动调压要求直流输出电压连续调节,根据额定输入360 V,驱动输出电压360 V的条件为谐振工作点,得到模块效率最高点出现在360 V的额定条件,输出功率变化时的效率曲线如图5所示。

图5 实验模块的效率曲线

4 结 论

本文根据电瓶船模块化驱动电源的技术要求,设计模块化的电瓶船谐振调压器,分析了谐振变换调压器的参数设计依据和设计方法,重点介绍谐振变换调压器的变压器等磁性元件参数的计算方法,经过设计实验样机,验证模块化电瓶船谐振调压器的优点,并获得高效率的输出。