数字工厂技术在汽车焊装中的应用

2020-03-27熊容廷宋艳丽

熊容廷,宋艳丽

(广汽丰田汽车有限公司,广东广州 511455)

0 引言

当前全球制造业与信息科技深度融合,迈向先进智能制造亦是大势所趋。通过美国“再工业化”[1]、德国“工业4.0”战略,欧美正在重塑竞争优势。其中数字工厂技术作为数字孪生分支领域,是全球先进智能制造研究热点,并广泛应用在航空航天、造船、汽车等重点工业领域[2]。在汽车制造领域,伴随工业信息化与机器人化,制造模式逐渐从CAD/CAE/CAM数字化设计及加工走向全产品周期虚拟现实的数字化工厂DF(Digital Factory)模式;在物理实体与数字层次建立闭环反馈,实现虚拟现实设计制造,防范产品缺陷与预防设备故障,提高生产效率[3-4]。数字工厂技术与制造装备有机结合,正在引领着第四次信息工业革命。

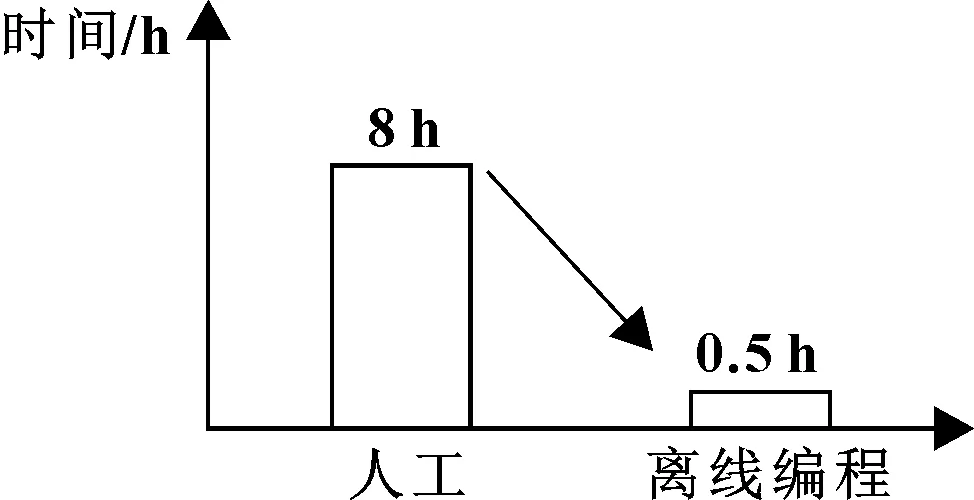

目前汽车数字化制造软件提供商主要有西门子Tecnomatix、达索3D Experience等。欧美系汽车制造商主要使用Tecnomatix旗下PD/PS或搭配RobotCAD来实现数字工厂的生产线仿真与离线输出[3];日系汽车商也亦步亦趋,开发适合自己的数字化制造软件。某公司从1987年开始经过近30年不断完善,实现了大容量、高精度的生产线仿真,目前使用基于达索Delmia平台二次开发的CarottⅢ进行生产线仿真与机器人离线程序输出,主要适用于川崎、不二越、安川机器人(含点焊、弧焊、涂胶、搬运等外部轴)。通过生产线仿真、机器人离线编程,项目导入时间极大缩短,并降低改造风险,消除了长时间停工的集中改造工事,保证了生产稼动,满足客户对产品的需求。机器人人工编程与离线编程时间对比如图1所示。

图1 机器人人工编程与离线编程时间对比

1 数字工厂在焊装的应用

1.1 数据库构成

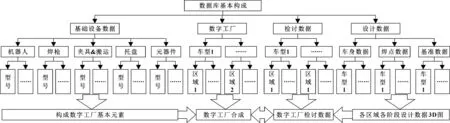

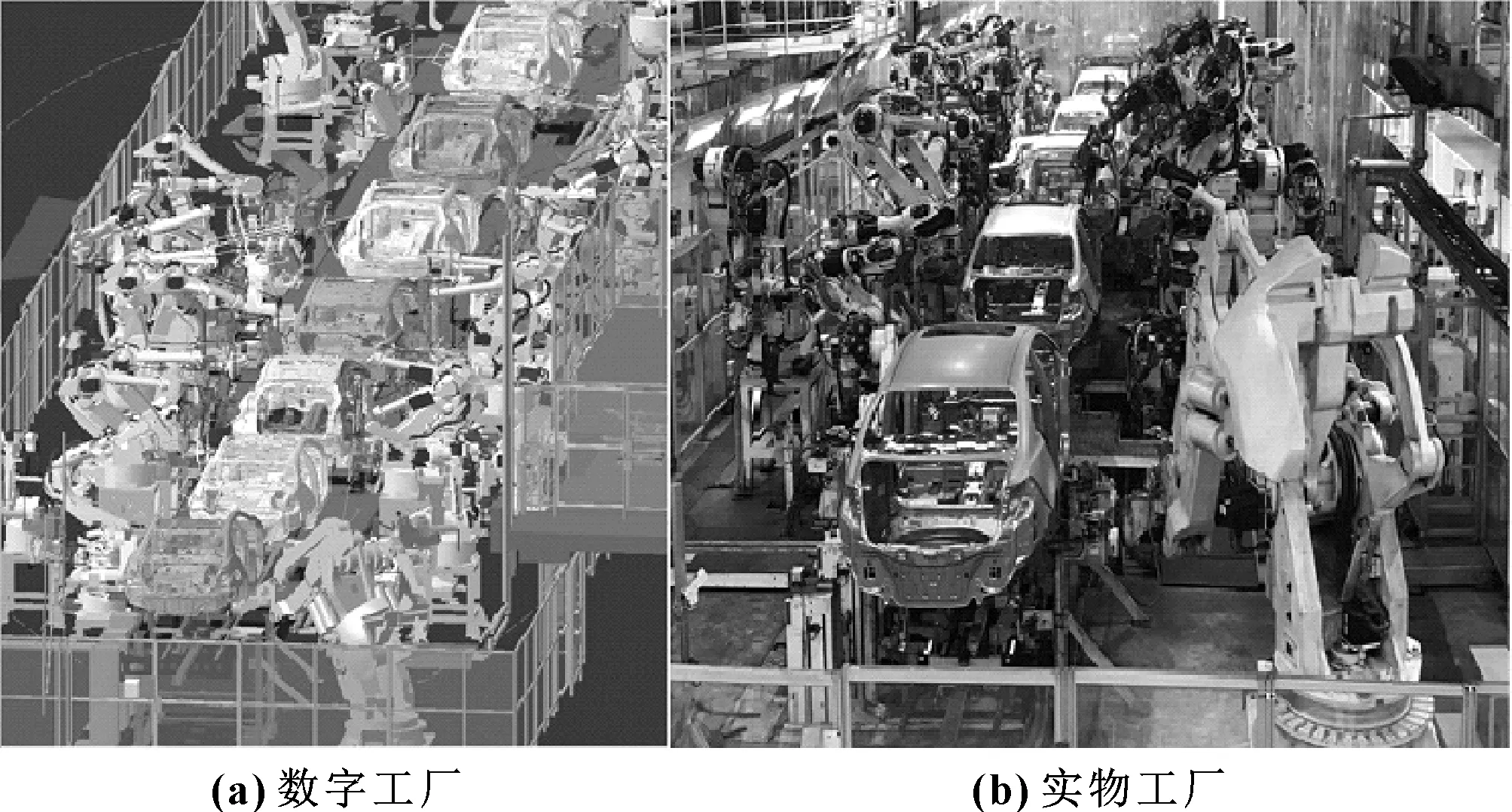

建立统一的数据库是整个数字工厂应用的关键,也极大方便了数据查询与使用。数据库分3个方面:(1)产品设计数据,包含车身数据、焊点数据、定位基准数据。再根据车身设计数据阶段进行细分。(2)资源数据,包含夹具、机器人、焊枪、搬运手、生产线及外围附属设备。(3)生产线集成仿真数据,包含将产品设计与资源数据整合后形成的数字工厂,如图2所示。

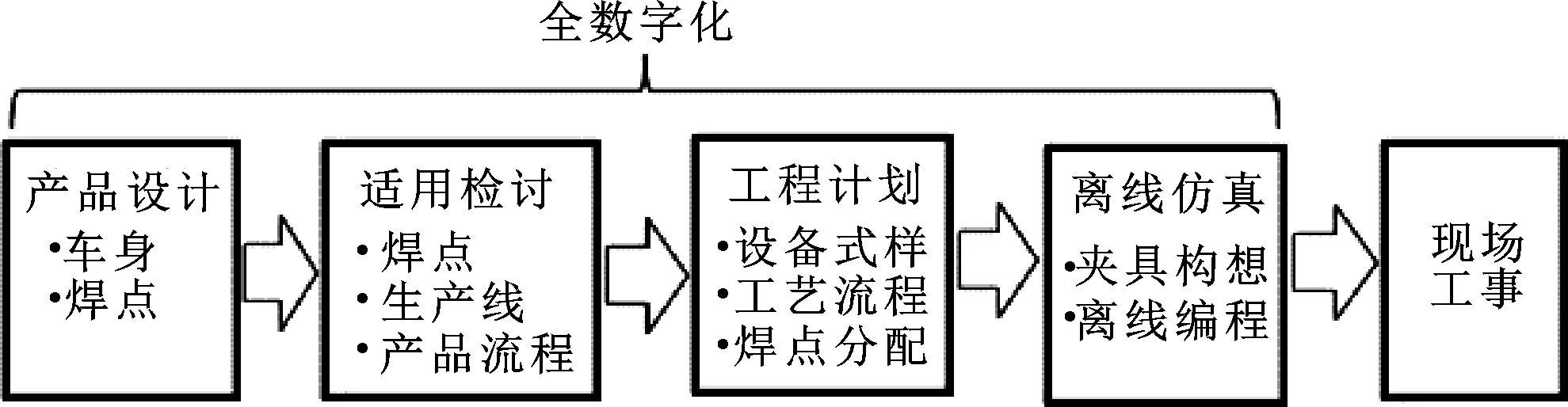

目前国内外主流汽车公司已经实现从产品设计、SE、设备式样到工程改造前机器人离线编程等全流程数字化开发。通过数字化检讨与模拟,相对同行业缩短产品开发到投产的生产准备周期约5个月[5],如图3、图4所示。

图2 数据库基本构成

图3 汽车设计开发基本流程

图4 数字化生产准备周期流程概要

1.2 工艺规划

在SE阶段,利用数字工厂开展生产线适用性检讨,制定产品流程图、定位基准图,并实现产品通用化,降低生产线改造成本。例如在SE阶段对产品、设计焊点及定位基准进行验证,确认设计焊点可否焊接;确认生产线工装夹具改造规模等,完善产品、焊点和基准设计,控制投资预算,并降低改造成本。

1.3 工程计划

在产品定型后,在CarottⅢ软件环境下,完成生产线仿真环境的资源配置,制作工艺流程图;实施生产线机器人焊点分配,筛选出需要更换的机器人及焊枪清单,完成机器人与焊枪

选型;作成详细的工装夹具式样书,进行设备招标采购。

1.4 离线仿真与输出

在设备改造前,在CarottⅢ软件环境下,进行机器人离线编程与程序输出(包含原位置程序、作业程序、电极头整形程序、机器人干涉互锁图、设备可维护通道、节拍图、焊接条件等)。重点检查:(1)机器人与机器人、机器人与工装夹具之间的互锁信号设定;(2)工程节拍,对超出节拍的工程进行焊接轨迹优化;(3)针对有干涉风险点,制作机器人程序再现作业注意点提示书;(4)针对需要更换的机器人与焊枪、搬运手,制作装配技术指示书。

2 新车型导入中应用

2.1 在车身生产线上改造实践

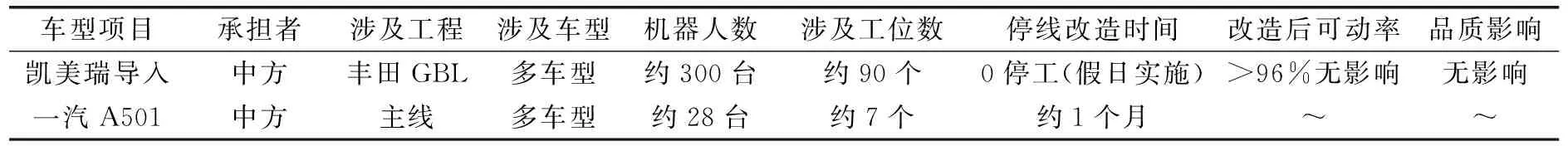

作者所带领的团队借鉴日本丰田相关经验,自主在CarottⅢ数字工厂环境下,进行新车型项目3D虚拟检讨,作成设备改造式样,并利用机器人离线编程数据,实施生产线改造工事,最终实现新车型导入的0停工和0停线目标,节约了几千万技术支援成本,实现项目自主规划,同时验证了数字工厂在汽车制造领域举足轻重的作用。改造规模及效益对比见表1。

表1 新车型导入方式以及效益对比[5]

数字化检讨主要流程如下:

(1)制品检讨(焊点配置、基准配置、FEM分析、工程节拍、工程可行性、品质预留量等);

(2)设备检讨(数字工厂更新、改造日程检讨、设备式样作成、机器人焊点分配、打点检讨、定位基准图作成、节拍图作成、设备采购清单);

(3)数字式样审核、DE设计与检讨、招标采购;

(4)机器人离线编程与焊接条件输出;

(5)现地生产线改造与机器人程序再现。

2.2 数字化工厂关键

2.2.1 数字工厂与实物工厂一致性

目前数字工厂数据库需要由专门的公司进行数据维护和更新,如图5所示。目前主要采用FARO三维激光扫描仪Focus3D+FARO SCENE进行实物工厂设备数据采集,并进行数据库更新。

图5 数字工厂与实物工厂对照

设备方面主要采集数据内容:(1)生产线布局&外围安全栅及附属品;(2)机器人&焊枪及附属品;(3)生产线夹具、基准托盘;(4)机器人搬运手。

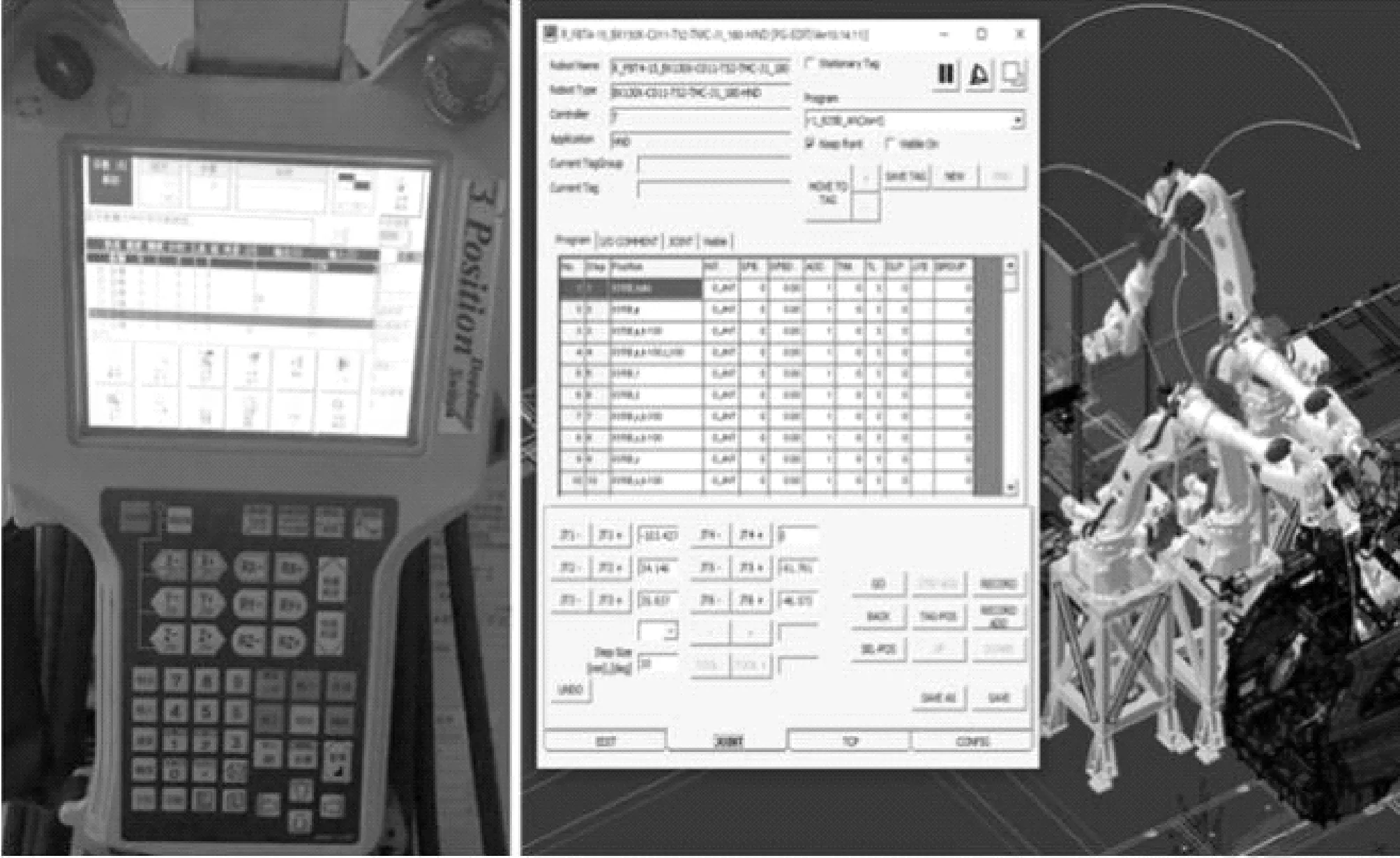

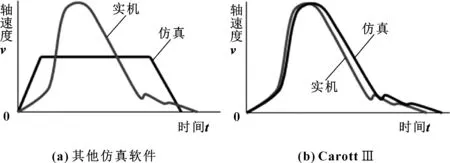

2.2.2 机器人离线编程与再现精度

目前机器人离线编程的精度偏差,主要取决于设备安装位置、机器离线程序、机器人焊枪本体精度(<±0.3mm)三方面的累积偏差。机器人安装位置偏差由修正测量仪器进行修正,例如 FARO三维激光扫描仪Focus3D+FARO SCENE,精度控制在毫米级别。通过使用机器人厂家的虚拟控制器(VRC),可以将机器人离线编程轨迹与实际轨迹位置偏差控制在毫米级别,同时节拍计算精度达到微秒级(μs),如图6、图7所示。

图6 标准示教器(实物)与虚拟示教器

图7 机器人仿真与实机对比

通过三方面精度确保,机器离线轨迹与实际位置偏差小于3 mm,极大缩短了机器人现场示教调整时间,成为新车型导入项目中0停工改造成功的关键因素。

3 结论

数字工厂技术不仅仅是简单的实物工厂数字复制,而是具有产品全生命周期管理的工厂数字孪生体,从产品周期上涵盖了产品设计、工艺规划、工程计划、设备制造、维护预警等虚拟现实制造,从技术层面包含了物联网技术IoT、集成制造MEMS、产品数据库管理PDM等。欧美日汽车厂家通过数字工厂技术应用在时间、成本、质量方面都取得了巨大的收益与成果。在这千年一遇工业信息化变革的历史关口,中国制造2025[6]要把握机会,奋勇直追,赶上这次工业4.0信息化浪潮。