钝化处理对Al-B4C复合材料腐蚀行为的影响

2020-03-26张露露磊2马云涛2周邦新

张露露,克 磊2,白 琴,马云涛2,夏 爽,周邦新

(1. 上海大学 材料科学与工程学院 材料研究所,上海 200072; 2. 镇江华核装备有限公司,镇江 212006)

核电由于具有清洁、高效等特点,在我国得到大力发展。目前,我国大陆在运行核电机组共46台,装机总容量达4 759.516万千瓦,居世界第三;在建核电机组11台,居世界第一。核电站在利用核能发电的同时,也伴随产生了大量乏燃料。乏燃料具有放射性强、毒性大、易发生临界事故等特点,被存储在核电厂的乏燃料水池中。

Al-B4C复合材料由碳化硼(B4C)陶瓷颗粒弥散在铝合金基体中构成[1],因其具有良好的热中子吸收性能[2-3],被广泛用于制造乏燃料水池的贮存格架[4-6]。乏燃料水池的温度约为40 ℃,在换料期间不会超过60 ℃[7]。压水堆(PWR) 贮存水池的溶液是硼离子质量浓度为2 000~2 500 mg/L 的硼酸溶液[8]。Al-B4C复合材料在服役环境中具有良好的耐蚀性是乏燃料安全的重要保障,因此探究Al-B4C复合材料的腐蚀行为对核电站安全运行具有重要意义。

国内外科技人员对于Al-B4C复合材料已开展了大量研究。王晓敏等[7]通电化学测试研究了Al-B4C复合材料在3%(质量分数)NaCl溶液中的腐蚀行为,发现B4C颗粒的存在会使材料表面的氧化膜出现缺陷,从而加速Al-B4C复合材料在Cl-环境中的局部腐蚀。张鹏[9]和伍华彬[10]研究了Al-B4C复合材料在硼酸溶液中的电化学腐蚀行为,结果观察到其电化学阻抗谱由低频感抗弧和高频容抗弧组成。曹楚南等[11]认为,金属表面的氧化膜发生孔蚀而产生低频感抗,氧化膜穿孔时感抗消失,高频的容抗弧反映了电荷传递过程,受电极反应动力学控制。HAN等[12]采用电化学阻抗法和动电位极化法研究了Al-B4C复合材料在3.5%(质量分数) NaCl溶液中的腐蚀行为,并观察到Al-B4C复合材料易受到Cl-的侵蚀而发生点蚀,特别是在铝合金和B4C颗粒的界面处。

应用SPSS 22.0软件进行统计学处理,计数资料以例数(%)表示,比较采用χ2检验;计量资料用表示,比较采用t检验。以P<0.05为差异有统计学意义。

铝合金在大气中暴露时,表面会形成一层厚2~3 nm的非晶氧化膜,但其耐腐蚀性能有限[13-14]。通过适当的化学处理,使铝合金表面生成具有保护性的氧化膜,可以进一步改善材料的耐腐蚀性能[15]。雷越[16]和张明明[17]等采用浸涂技术,在6061铝合金表面制备了硅烷膜,显著提高了铝合金的耐腐蚀性能。铝合金在沸腾的水中可以得到致密的氧化膜,也称勃姆体(Boehmite)膜,但其反应速度较慢,不适合作为铝合金生成保护性氧化膜的工艺。在水中加入适当的添加剂如三乙醇胺、乌洛托品可以促进勃姆体膜的生成[15]。

11月23日上午,纪念刘少奇同志诞辰120周年座谈会在人民大会堂举行。中共中央总书记习近平发表重要讲话强调,为共产主义奋斗终身的坚定信念,激励着一代又一代共产党人风雨无阻、砥砺前行。历史的接力棒已经交到了我们手中。我们在新的历史起点上进行伟大斗争、建设伟大工程、推进伟大事业、实现伟大梦想,就是刘少奇同志等老一辈革命家一生奋斗的伟大事业的继承和发展。

本工作对Al-B4C复合材料进行了钝化处理,使其表面生成一层保护性的氧化膜,运用扫描电子显微镜(SEM)、聚焦离子束(FIB)、透射电子显微镜(TEM)等显微表征手段对材料表面形成的氧化膜进行表征,对腐蚀后的溶液进行成分测定,通过电化学测试和浸泡试验研究了钝化处理对Al-B4C复合材料耐蚀性的影响,为提高乏燃料水池关键材料使用性能提供参考。

1 试验

试验所使用的材料是由粉末冶金制备而成的Al-B4C复合材料,其中基体为6061Al,B4C的质量分数为31%,试样尺寸为50 mm×25 mm×3 mm。对试样依次进行去离子水清洗、丙酮超声清洗、干燥、冷却至室温等前期预处理。用三乙醇胺和去离子水按1∶200的体积比配制三乙醇胺溶液,溶液pH约为10。将配制好的三乙醇胺溶液倒入钝化水槽中,加热至微沸状态并保温。将清洁干燥的试样侧立放入微沸的三乙醇胺溶液中进行6 h钝化处理。钝化处理结束后,取出试样并用去离子水反复清洗表面,干燥后存放留用。

从图5中可以看到,经电化学测试后,未钝化和钝化试样表面均产生了龟裂颗粒形貌。未钝化试样表面几乎全被龟裂颗粒覆盖,颗粒粒径约为10 μm。钝化试样表面的龟裂颗粒粒径约为40 μm,表面可见未被龟裂颗粒覆盖、氧化膜较完整的区域。经同样条件电化学测试后,试样表面的氧化膜形貌反映了材料的耐腐蚀性能。未钝化试样表面没有相对较厚的氧化膜保护,故更易受到Cl-的侵蚀。而钝化试样表面的龟裂颗粒增大,且存在氧化膜较完整的区域,说明表面的氧化膜可以有效减缓Cl-对基体材料的侵蚀,从而提高材料的耐腐蚀性能。

在模拟乏燃料水池的硼酸溶液中进行浸泡腐蚀试验。腐蚀前对每个试样进行称量。硼酸溶液中B3+质量浓度为2 700 mg/L,温度为40 ℃,浸泡时间为1 000 h。每个试样所用硼酸溶液体积为0.85 L,运用配有冷凝回流装置的1 L锥形瓶作为腐蚀容器,水浴锅作为保温装置。试验结束后,取出试样进行清洗、干燥并称量,得出单位面积质量变化。本工作采用美国LEEMAN公司生产的Prodigy7 ICP电感耦合等离子体发射光谱仪(ICP,Inductively Coupled Plasma)对腐蚀后的溶液进行成分测定,检测溶液中铝、镁离子的含量。

2 结果与讨论

2.1 表面形貌

根据电化学阻抗测试原理,容抗弧的直径越大,材料的极化电阻越大,耐蚀性越好[19-20]。由图4(b)可见,钝化处理后,试样的容抗弧直径比钝化处理前的更大,说明钝化试样的耐蚀性更好。由此可以得出,经三乙醇胺钝化处理后,Al-B4C复合材料表面生成的氧化膜能够为基体材料提供保护,从而提高材料的耐蚀性。

对于所收集的气象数据,文章首先进行了数据的预处理工作,包括寻找数据中的错误点、缺失点、调整数据格式等。在此基础上,从年变化和月变化两个维度就气温、降水、风速、湿度等多种气候对比指标进行分析,了解其气候差异、趋势及变化。

在科研经费的使用过程中应加强高校的审计部门的监督,充分发挥高校审计部门的内部审计和监督作用。审计部门要从政策相符性、目标相关性、经济合理性的角度对科研经费从立项到结题的全过程进行科学、客观的管理监督和评价[7],对科研经费的使用提出建设性的意见或建议。科研部门、财务部门、审计部门共同探讨制定出适合高校科研经费特点的绩效考评办法,建立评价指标体系,对科研绩效进行客观的评价[8]。符合条件的科研成果应纳入统一的开放共享平台,实施绩效评价的机构应是专业的第三方机构,负责绩效评价的专家应坚持立项评审和绩效评价专家相分离的原则,同时实施回避制度,真正构建起科技财政投入的硬性约束机制[9]。

用高分辨扫描电子显微镜观察试样表面氧化膜的形态,结果如图3所示。结果表明:经过钝化处理后,试样表面密集分布着针状起伏的氧化膜,且针状氧化膜的生长方向随试样表面的起伏而变化。

2.2 电化学测试结果

用能谱仪对钝化试样的截面进行线扫描,扫描路径贯穿外层膜、内层膜和基体,结果如图6(b)所示。结果表明,外层膜和内层膜在成分上几乎无明显区别,均为铝氧化物,铝和氧的原子分数分别在30%和70%左右。

(a) 未钝化

(b) 钝化图1 未钝化和钝化Al-B4C复合材料表面的宏观形貌Fig. 1 Macrographs of surfaces of unpassivated (a) and passivated (b) Al-B4C composite

(a) 未钝化

(b) 钝化图2 未钝化和钝化Al-B4C复合材料表面的SEM形貌(低倍)Fig. 2 SEM images of surfaces of unpassivated (a) and passivated (b) Al-B4C composite at low magnification

(a) 未钝化

(b) 钝化图3 未钝化和钝化Al-B4C复合材料表面的SEM形貌(高倍)Fig. 3 SEM images of surfaces of unpassivated (a) and passivated (b) Al-B4C composite at high magnification

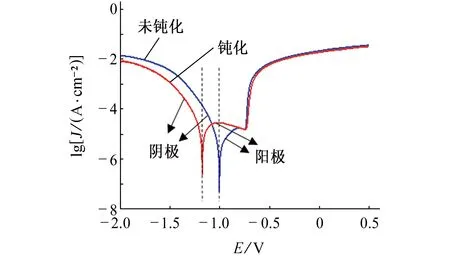

(a) 极化曲线

(b) 电化学阻抗谱图4 未钝化和钝化Al-B4C复合材料在3.5% NaCl溶液中的极化曲线和电化学阻抗谱Fig. 4 Polarization curves (a) and EIS (b) of unpassivated and passivated Al-B4C composite in 3.5% NaCl solution

从图1可知,钝化试样表面颜色变深,且颜色较均匀。从图2(a)可知,在未钝化试样表面可以观察到“褶皱”,且“褶皱”的方向各异。这可能是由于在生产过程中试样起伏导致其表面出现不平整现象。从图2(b)可知,经钝化处理后,试样表面“褶皱”变得不明显,这可能是由于钝化处理后试样表面被生成的氧化膜覆盖所致。

利用JSM 7500F型冷场发射扫描电子显微镜(SEM)和JEM 2100F型场发射透射电子显微镜(TEM)以及配备的能谱仪(EDS)观察和分析试样的显微形貌、成分和结构;使用Zannium型电化学工作站对试样进行电化学测试,试验介质为3.5%(质量分数,下同)NaCl溶液,试验温度为室温。测试时采用三电极系统:铂片电极为辅助电极,饱和甘汞电极为参比电极,待测试样为工作电极(工作面积为0.385 cm2)。先将试样浸入NaCl溶液中30 min以获得稳定的开路电位;动电位极化曲线测试时,扫描速率为0.5 mV/s,扫描范围为-2~0.5 V;电化学阻抗测试时,激励信号为10 mV的正弦波,测试频率为0.1 Hz~100 kHz。

(a) 未钝化

(b) 钝化图5 电化学测试后未钝化和钝化Al-B4C复合材料表面的SEM形貌Fig. 5 SEM images of surfaces of unpassivated (a) and passivated (b) Al-B4C composite after electrochemical test

2.3 截面形貌和显微组织

从图6(a)中可以看出:钝化试样表面生成的膜分为两层,靠近钝化溶液的外层膜厚度小于1 μm,呈条带状生长,条带较密集且条带间有间隙,靠近铝基体的内层膜致密且连续,几乎观察不到孔洞等缺陷的存在,厚度约为2.5 μm;内层膜与外层膜的界线较明显,与铝基体的界面也较明显且界面无起伏。

(a) TEM形貌

(b) 线扫描图图6 钝化Al-B4C复合材料的截面TEM形貌和线扫描图Fig. 6 TEM morphology (a) and linear scanning graph (b) of cross-section of passivated Al-B4C composite

从极化曲线的形状可以判断电极反应的难易程度,极化曲线越陡,表明电极的极化率越大,电极反应的阻力越大,材料越不容易被腐蚀,反之亦然[18]。从图4(a)可知:经钝化处理后,试样的阴极极化曲线比未钝化试样的陡,说明钝化试样的耐腐蚀性能更好,这可能是因为氧化膜的存在增大了腐蚀反应的阻力。从阳极极化曲线可知,钝化和未钝化试样均发生了点蚀,且点蚀电位大致相同(-0.75 V),而钝化试样的自腐蚀电位(-1.18 V)比未钝化试样的自腐蚀电位(-1 V)更负,这说明钝化处理使Al-B4C复合材料的金属钝态更稳定。

用透射电镜对钝化试样的氧化膜进行选区电子衍射分析,结果如图7所示。由图7可见:外层氧化膜呈现明显的多晶衍射环,为三斜相和单斜相的Al(OH)3;内层氧化膜呈现非晶晕环,说明钝化处理后Al-B4C复合材料表面生成的内层氧化膜(厚2.5 μm)为非晶态,比铝合金在大气中生成的非晶氧化膜(厚2~3 nm)厚得多[13]。研究表明,非晶氧化膜具有良好的耐腐蚀性能[21-22],在电化学测试中,正是由于内层非晶氧化膜的存在才减缓了Cl-对基体的侵蚀。由此可以得出,三乙醇胺钝化处理可以使Al-B4C复合材料表面生成厚度约2.5μm、致密且连续的非晶氧化膜,从而提高材料的耐腐蚀性能。

2.3 两组患者血糖、血液流变学、血清相关指标比较 治疗后,两组空腹血糖、餐后2 h血糖、糖化血红蛋白、血浆黏度、红细胞聚集指数、红细胞变形指数、血管内皮生长因子、低氧诱导因子-1α水平低于治疗前,且B组血浆黏度、红细胞聚集指数、红细胞变形指数、血管内皮生长因子、低氧诱导因子-1α水平低于A组,差异均有统计学意义(P<0.05)。见表3~5。

(a) 外层膜

(b) 内层膜图7 钝化Al-B4C复合材料氧化膜的选区电子衍射图Fig. 7 Selected area electron diffraction images of oxide film of passivated Al-B4C composite: (a) outer film; (b) inner film

2.4 腐蚀浸泡试验结果

对未钝化和钝化试样进行腐蚀浸泡试验。结果表明:经1 000 h浸泡腐蚀后,未钝化试样和钝化试样的腐蚀质量增加约为32 mg/m2和18 mg/m2,前者显著大于后者。浸泡腐蚀后,溶液中的铝离子和镁离子含量如图8所示。由图8可知,钝化试样腐蚀后,溶液中的铝离子和镁离子含量显著低于未钝化试样腐蚀后溶液中的。在浸泡腐蚀前,钝化试样表面已经有了一层较厚的氧化膜,这层氧化膜能够阻止金属离子的溶出,因此浸泡后溶液中的铝离子和镁离子含量较低;同时这层氧化膜也能阻止氧离子穿过氧化膜到达氧化膜与金属基体之间的界面,从而减缓了氧化,导致腐蚀质量增加较少。而未钝化试样表面没有较厚的氧化膜,在浸泡腐蚀初期,基体中就会有大量的金属离子溶出,导致溶液中的铝离子和镁离子含量较高;随着浸泡腐蚀的进行,试样表面快速氧化,导致腐蚀质量增加大幅提高。钝化处理使Al-B4C复合材料表面产生较为致密的非晶氧化膜,阻碍了金属离子的溶出,同时也阻碍了氧离子的进入,从而提高材料的耐腐蚀性能。

图8 浸泡腐蚀后硼酸溶液中的铝离子和镁离子含量Fig. 8 Concentrations of Al and Mg ions in boric acid solution after immersion corrosion

3 结论

(1) Al-B4C复合材料经三乙醇胺溶液钝化处理后,表面生成的氧化膜分为两层。外层氧化膜呈条带状生长,条带间有间隙、不致密,为三斜相和单斜相的Al(OH)3;内层为非晶氧化膜,致密且连续,厚度约为2.5 μm。

(2) 经电化学测试,钝化处理后Al-B4C复合材料具有较大的极化电阻,表现出较好的耐腐蚀性能。经硼酸溶液浸泡腐蚀1 000 h后,其腐蚀质量增加和金属离子溶出都显著低于未钝化Al-B4C复合材料的,这说明钝化处理形成的氧化膜能有效地提高材料的耐腐蚀性能。