基于磁导率的焊缝裂纹检测传感器的设计研究

2020-03-26任尚坤任仙芝

任尚坤,任仙芝,刘 威

(南昌航空大学无损检测技术教育部重点实验室,江西南昌 330063)

0 引言

铁磁表面裂纹的检测(特别是焊缝区附近的应力裂纹或疲劳裂纹)是当前工业安全生产领域面临的重大技术问题。在现代工业中,铁磁材料广泛应用于电力、航空、航天、铁路、压力容器、石油管道等行业[1]。通常在应力集中或疲劳损伤区域出现应力腐蚀裂纹、疲劳断裂等现象,造成事故[2]。特别是铁磁构件表面往往存在防腐层、油漆层、腐蚀层和污染杂质层,表面裂纹不容易被发现。因此在对构件进行无损检测时,研究能不需要清理表面,就可快速、方便、准确、早期地检测出裂纹区域,对预防构件断裂事故具有重要意义[3]。

目前对铁磁试件进行早期检测和评价的方法有金属磁记忆检测法[4]、脉冲电磁法[6]、巴克豪森效应检测法[7]、声发射检测法[8]等,但从检测可靠性、检测分辨率和实际效果来看都存在各自的局限性,不足以解决当前工业所面临的新问题,有待进一步研究新的检测方法,提高检测灵敏度和测量精度。磁导率检测技术是利用电磁感应原理、基于磁导率的变化对材料的微观结构变化进行分析的一种技术,是可对导致磁导率变化的各种因素进行检测的一种方法[9]。该方法可以提前预测铁磁材料应力集中状态和疲劳损伤程度[10]。但到目前为止,基于磁导率检测技术对裂纹特征的检测研究还很少见报道。本文研究基于磁导率检测技术对铁磁构件表面裂纹检测的可行性。设计出新的磁导率检测传感器,实现对铁磁构件表面裂纹的特征检测。

1 检测试验

1.1 检测传感器的设计

传感器磁芯材料设计为“M”形锰-锌铁氧体磁芯。由于锰-锌铁氧体材料电阻大且磁导率高,用作为缠绕线圈的导磁介质。每个检测线圈和激励线圈匝数均为100匝。磁芯磁性参数和尺寸规格见表1和表2。

表1 传感器磁芯磁学参数

表2 传感器磁芯规格参数

图1为“M”形传感器铁氧体骨架结构图,每一部分尺寸分别表示为A、B、C、D、E、F、G。尺寸大小见表2。

图1 “M”形传感器铁氧体骨架结构图

图2 “M”形探头检测原理

1.2 传感器检测原理

(1)

(2)

式中:Rm1为参考磁回路中磁轭部分的磁阻,与检测磁回路中磁轭部分的磁阻相同;Rm2为参考磁回路中对应待检构件参考区部分的磁阻;c2为常数。

(3)

(4)

式中:Rm3为检测磁回路中对应待检构件裂纹区部分的磁阻;c1为常数。

结合两磁路,c1+c2=1,c2/c1=(Rm3+Rm1)/(Rm2+Rm1),可联合求解得:

c1=(Rm1+Rm2)/(2Rm1+Rm2+Rm3),

c2=(Rm3+Rm1)/(2Rm1+Rm2+Rm3)

可得参考感应信号和检测感应信号:

(5)

(6)

(7)

设由于裂纹等磁性不均匀的影响,检测区的磁阻变化量为Δ,Rm3-Rm2=Δ,设Δ远小于Rm3或Rm2,Rm3≈Rm2,由式(7)得:

(8)

(9)

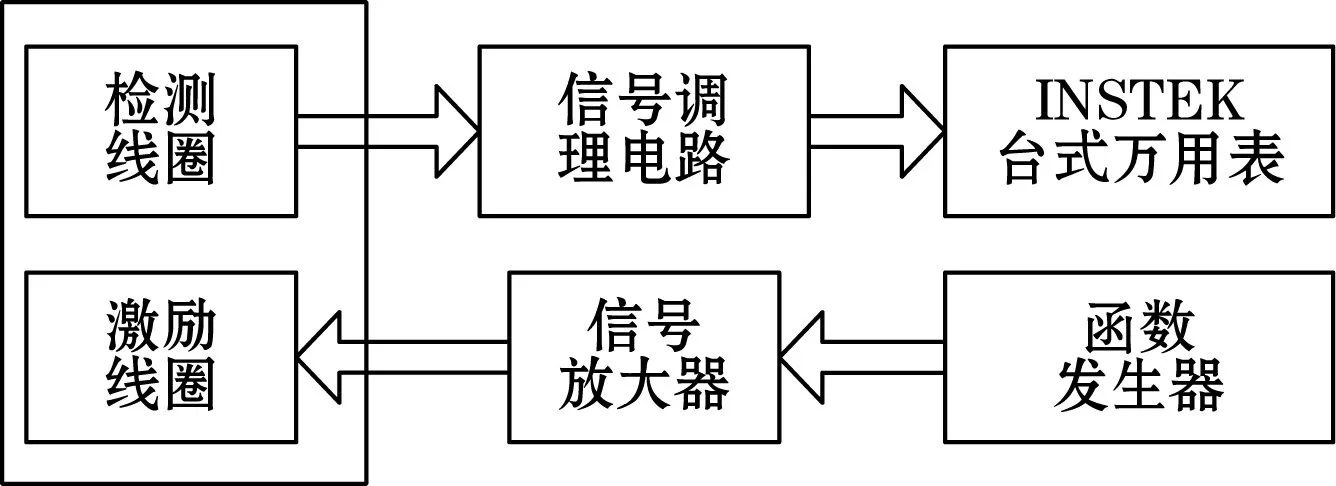

设传感器磁轭的磁阻远小于待测区域的磁阻,即Rm1< (10) 式(10)表明,裂纹区和参考区的磁阻之差的相对值的2倍近似等于两区域检测信号差值的相对值。可见,可以通过输出差值信号的检测判定待检区域磁阻的变化,进而判定表面裂纹的特征。 磁路的磁阻与磁导率有关,随磁导率的增加而减少,可以通过测定磁阻的变化,判定磁导率的变化状况,进而判定引起磁导率变化的裂纹状况。当检测区磁回路中不含有裂纹时,两检测探头的检测信号相同,差值为零;当其中一边磁回路磁阻因裂纹产生变化时,差值输出信号不为零,从而实现对裂纹的检测。实际上,对钢板无缺陷区域检测,两磁回路输出信号并非完全抵消,定义为噪声,是由两磁回路的非理想对称引起的。 设计检测系统的结构如图3所示,试验平台主要由检测线圈、激励线圈、激励源、信号放大电路和调理电路、INSTEK台式万用表搭建而成。激励线圈缠绕在磁芯中心磁极上,检测线圈分别缠绕在磁芯对称的两端磁极上。激励信号采用正弦交流的形式,激励频率为350 Hz。探头检测线圈和激励线圈匝数均为100匝,激励电压40 mV,通过进一步功率放大可满足试验要求。 图3 试验检测系统结构 图4表示规格为150 mm×10 mm×570 mm的45#钢板,等间距(70 mm)刻有长度分别为10 mm、20 mm、30 mm、40 mm、50 mm的5条矩形槽人工裂纹,裂纹深度都为3 mm,裂纹宽度都为0.5 mm。 图4 待检45#钢板试件示意图 检测信号与裂纹的关系如图5所示。对3 mm深、长度在20 mm以上的裂纹时,检测信号的幅值随裂纹长度的减小而减小,但变化较小;当裂纹长度小于20mm时,检测信号的幅值随裂纹长度的减小迅速减小。可见,磁导率检测技术可以实现对表面裂纹的特征检测。检测信号峰值的半宽度与裂纹长度近似相等,可以依据信号峰值半宽度对裂纹长度进行定量分析。 图5 钢板试件检测信号的空间分布规律 图6表示在裂纹长度分别取10 mm、20 mm、30 mm、40 mm、50 mm时检测信号随裂纹深度D的变化关系。 图7表示在裂纹深度分别取1 mm、2 mm、3 mm、5 mm时检测信号随裂纹长度L的变化关系。 图6 检测信号随裂纹深度D的变化关系 图7 检测信号随裂纹长度L的变化关系 图6表明,裂纹深度与检测信号的幅值有关,缺陷深度在1 mm左右时,检测信号较小,受待检试件表面噪声的影响较大;当缺陷深度大于1 mm时,裂纹信号随裂纹深度的增加而增加;图7表明,裂纹长度与检测信号的幅值有关,裂纹长度小于10 mm时,检测信号较小,受待检试件表面噪声的影响较大;当裂纹长度大于10 mm时,信号随裂纹长度的增加而增加。研究结果表明,检测信号是裂纹深度和长度的二元函数,在确定的长度时,可判定裂纹的深度,在确定的裂纹深度时,可判定裂纹的长度。 在检测过程中,检测扫查线往往偏离裂纹中心线。设待检试件为刻有人工裂纹深度为3mm的45#钢板,将探头检测端紧贴在裂纹中心线附近,沿偏离裂纹距离分别为0 mm、2 mm、4 mm、6 mm、8 mm、10 mm的检测线做扫查检测,每4 mm测一个数据点,绘制不同偏移量对应的扫查结果曲线。图8表示对裂纹深度为3 mm试件检测时检测信号的空间分布,表示了检测偏移距离对检测信号的影响。 图8 检测信号的空间分布与扫查偏移量的关系 图8表明,检测扫查线与裂纹中心线左右各偏移4 mm时,检测信号变化很小,说明裂纹只要处在传感器的检测区就不影响检测的灵敏度。随着偏移距离的进一步增加,检测信号峰值迅速下降。扫描检测的有效范围可以达到10 mm。 待检构件由于应力集中和地磁场的磁化或周围其他环境磁场的影响,往往被磁化,具有明显的剩磁现象。对剩磁对检测信号的影响进行了研究。检测对象为裂纹深度分别为1 mm、2 mm、3 mm、5 mm的4块钢板试件,检测前分别做磁化处理和退磁处理。对磁化试件退磁前后的两种情况进行试验检测。在检测时,移动探头使探头检测端沿着钢板中心线位置进行扫查检测,以钢板两端±30 mm处为信号起始和截止位置(忽略钢板边缘效应的影响)。每移动4 mm记录一个值,然后将所测得的数据导入到Origin中处理。磁化试件在退磁前后两种情况下试件检测信号的空间分布基本相同,如图9所示。 图9 磁化试件退磁前后检测信号的空间分布 图9表示磁化试件在退磁前后两种情况下试件检测信号相同,说明钢板表面的剩磁对检测灵敏度和检出率的影响可以忽略。 磁导率检测技术是基于磁导率的变化对导致磁导率变化的各种因素进行检测的一种方法。通过研究可得出如下结论: (1) 对设计的探头,理论分析表明裂纹区和参考区的磁阻之差的相对值的2倍近似等于两区域检测信号差值的相对值,可以通过输出差值信号的特征判定待检区域磁阻的变化,进而判定表面裂纹的特征。 (2)以45#钢的人工裂纹为研究对象,设计一新的“M”形磁导率检测传感器,采用感应信号差分输出的方法,实现了对铁磁构件表面裂纹的特征检测。检测信号峰值的半高宽度与裂纹长度近似相等。 (3)通过对裂纹特征的检测信号分析,可以通过信号特征对裂纹进行定量分析。通过信号的半高宽可判定裂纹的长度,依据裂纹长度和信号幅值可判定裂纹的深度。 (4)该检测方法对待检构件的磁化状态和检测扫描偏移不敏感,基本不影响检测灵敏度。1.3 检测系统的结构

2 试验结果分析与讨论

2.1 裂纹与检测信号关系的试验分析

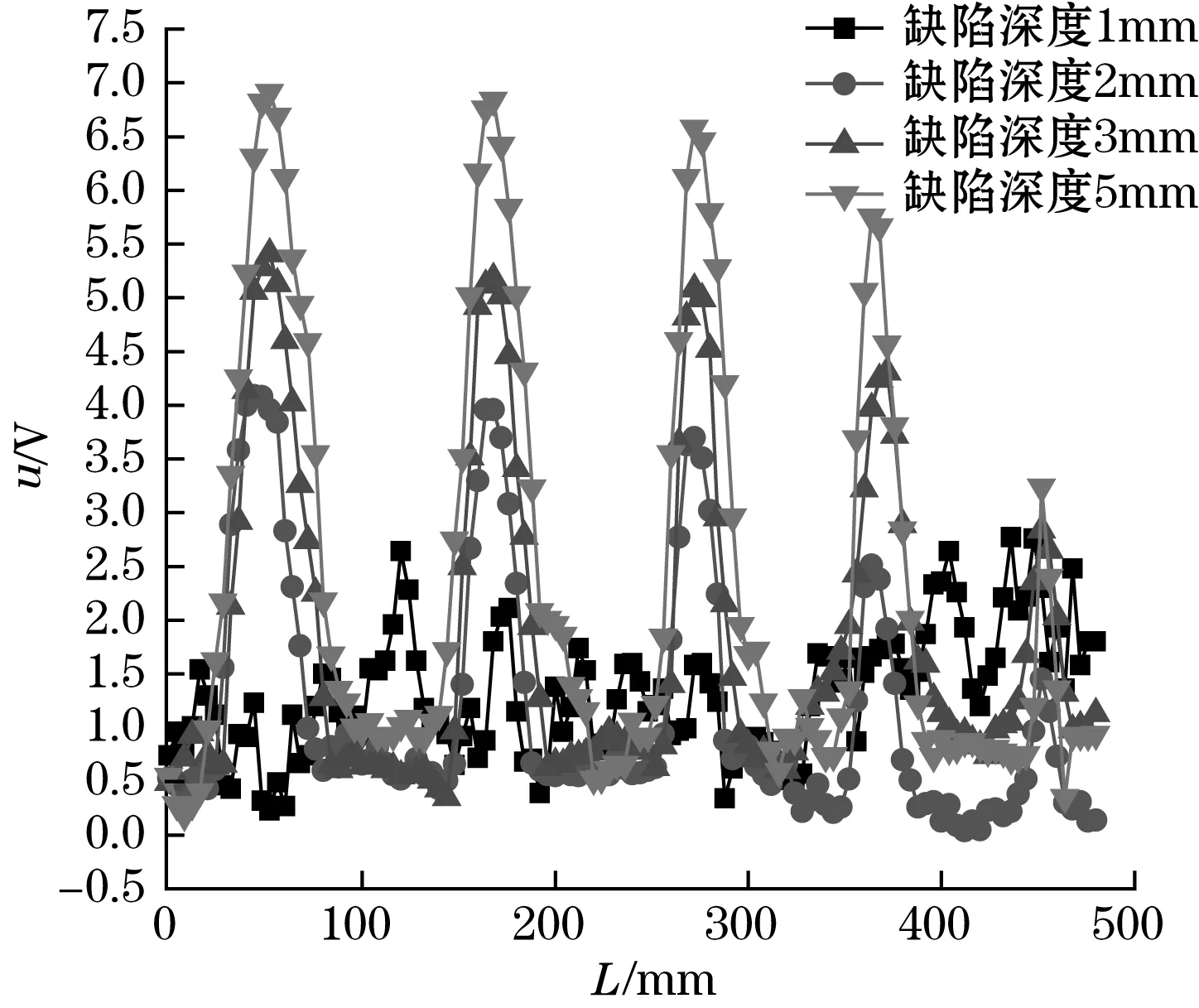

2.2 裂纹尺寸对检测信号的影响

2.3 扫查偏移量对检测信号的影响

2.4 剩磁对检测信号的影响

3 结论