储矿堆存矿供矿自动分析系统在乌山铜钼矿项目中的应用

2020-03-26于宏远

于宏远

(中国黄金集团内蒙古矿业有限公司,内蒙古 满洲里 021400)

该铜钼矿为低品位大型斑岩铜钼矿床,矿区面积9.8平方公里,设计利用地质资源储量为:铜钼矿石总量69295.59万t,铜金属储量300万t,钼金属储量60万t,为我国第四大铜钼伴生矿床,设计总服务年限为31.8年。选矿一、二、三系列合计原矿总处理能力达到了84500t/d,年工作制度为330天,年处理矿量达2800万t。选矿厂经过几年的管理提升,实现降本增效,现在选矿成本远远低于同行业,选矿产品为铜精矿、钼精矿。选矿厂采用先进的选矿工艺流程,碎矿采用一段开路破碎工艺流程;磨矿采用SAB磨矿工艺流程,即“半自磨+球磨”两段两闭路工艺流程[1]。储矿堆是整个选矿流程中的重要组成部分,它存储由粗碎工序输送的矿石,密闭的结构减少露天堆放扬尘对环境的影响,确保磨矿设备给料的连续性,而准确估算储矿堆内实时存量显得更为重要。

本文主要介绍如何实现储矿堆存矿供矿自动分析系统,且经过大量数据分析证明,分析结果准确,取得了良好的效果,经济效益及社会效益显著,具有广泛的推广作用。而且投入成本低,所用仪表和分析数据的软件、硬件均为公司内现有设备,没有额外增加投资成本。

1 储矿堆存矿供矿自动分析系统主要内容

本系统以储矿堆内各个下料斗的料位值、1#皮带秤(测量储矿堆供矿皮带矿量的皮带秤)平均值、3#皮带秤(测量半自磨机入矿皮带矿量的皮带秤)平均值为主要检测对象,将堆积角计算公式录入编程软件建立数字模型,并自主研发滞留矿量计算方法,对储矿堆堆满矿所需时间、存储实时矿量、预估可供矿时间等数据进行准确分析计算,并利用组态画面手段将矿量分析结果显示在中控室操作员站上。

2 通过堆积角公式得出数字计算模型

2.1 三种物料堆积方式公式

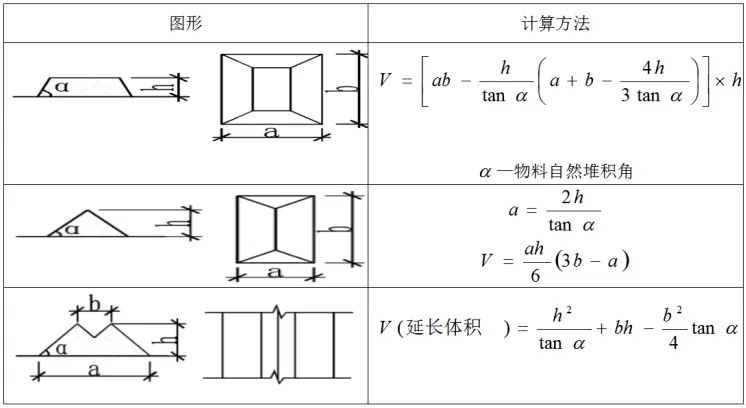

由于储矿堆内矿石堆积方式的多样性,导致计算矿石的总体积难以完成。目前参照3种堆积方式进行总结分析,如图1所示。

图1 三类材料堆积公式

2.2 总结现场储矿堆内矿石实时存量数字模型

以公司选矿厂一二系列为例,现场储矿堆下方共有12台给矿重板,每台重板相应的下料斗上方都有对应的雷达料位计,而且每个下料斗对应料位计的量程不同,矿石堆积方式也不同,所以计算每个料斗仓矿量的计算公式数字模型不同。经过大量现场数据累计和基础的堆积角计算公式得出主要储矿堆存留矿量公式:

(1)IF(C3<=6.8,(12.8+12.8+36.47*C3)/2*C3,IF(C 3<=15.4,(260.8+260.8+11.93*(C3-6.8))/2*(C3-6.8)+884,(363.4+363.4-113.56*(C3-15.4))/2*(C3-15.4)+884+4726))*1.6

(2)IF(C6<=6.8,(12.8+12.8+36.4*C6)/2*C6,IF(C6<=15.5,(260.3+260.3+11.29*(C6-6.8))/2*(C6-6.8)+928,(357.4+357.4-111.69*(C6-15.4))/2*(C6-15.4)+928+4781))*1.6

(3)IF(C4<=6.8,(12.8+12.8+29.38*C4)/2*C4,IF(C4<=15.4,(212.6+212.6+11.74*(C4-6.8))/2*(C4-6.8)+766,IF(C4<=18.6,(313.6+313.6-15.31*(C4-15.4))/2*(C4-15.4)+766+4073,(264.6+264.6-60.15*(C4-18.6))/2*(C4-18.6)+466+4073+1665)))*1.6

3 滞留矿量计算方法

若计算储矿堆预估可供矿时间,需用储矿堆总实时存量、滞留矿量(即为不推矿情况下处理不掉的矿量)、3#皮带秤(测量半自磨机入矿皮带矿量的皮带秤)平均值等参数的数学运算关系得出[1]。目前总结出两种滞留矿量的计算方法。

(1)第一种滞留矿量计算方法。此种呆滞矿量计算方法是通过长期积累的生产数据,将每台重板对应下料斗每小时减少的料位值做大数据平均值计算,得出每个料斗在重板正常供矿前提下每小时减少的料位平均值,然后对每个系列选择了8种不同情况下的料位。系统计算出的实时矿量与上述算出的可以吃掉的矿量之差即为第一种情况下计算出的滞留矿量,将8种情况做平均累计,得出总滞留矿量。

(2)第二种滞留矿量计算方法。此种滞留矿量计算方法是根据推矿时记录的相关数据计算出来的。记录以下数值:储矿堆供矿皮带停止时半自磨机入矿皮带秤累计矿量为a,推矿时半自磨机入矿皮带秤累计矿量为b,推矿时通过系统计算出的实时存量为c,推矿结束生产停止时半自磨机入矿皮带秤累计矿量为d,那么呆滞矿量系数={(d-a)-[(ba)+c]}/(d-a),将此公式录入DCS系统程序中自动计算,实现滞留矿量随着实时总矿量的变化而变化。

(3)形成数字模型,设计组态画面。根据上述计算出的储矿堆实时矿量、滞留矿量以及检测到的1#皮带秤(测量储矿堆供矿皮带矿量的皮带秤)平均值、3#皮带秤(测量半自磨机入矿皮带矿量的皮带秤)平均值,在DCS系统中完成系统数字模型并自动分析计算出将储矿堆堆满矿所需时间、储矿堆存储实时矿量、预估可供矿时间(考虑推矿和不推矿两种情况),然后利用Proficy HMI CIMPLICITY人机界面开发环境软件将上述计算出的数值直观的呈现在DCS系统和MES系统的监视画面上,如图2所示,供操作人员实时监控,指导生产。

图2 数字模型构建示意图

4 结论

在选矿企业,储矿堆是整个选矿流程中的重要组成部分,它存储由粗碎工序输送的矿石,密闭的结构减少露天堆放扬尘对环境的影响,确保磨矿设备给料的连续性,而准确估算储矿堆内实时存量显得更为重要,这对提前预估生产情况具有重大意义。