现场多孔粒状铵油炸药混装车油量控制优化方案

2020-03-25杨松林马传贤

杨松林,马传贤

(山西中煤平朔爆破器材有限责任公司,山西 朔州 036006)

现阶段我国各个露天矿山使用的现场混装铵油炸药车大部分是我国在20世纪90年代引进并消化吸收而制造出的国产现场混装铵油炸药车。随着现场混装铵油炸药车工艺的不断优化以及矿山对炸药性能的要求越来越高,一些现场混装铵油炸药车设备机件的原来设计已经不能满足目前露天矿山爆破开采对炸药性能的质量要求,需要进行相关的优化配置来提高散装铵油炸药的质量水平,满足我国露天矿山安全环保等建设绿色矿山的要求。

铵油炸药就是以硝酸铵和柴油进行混合而成的炸药,其中硝酸铵的比例为94%~95%,柴油的比例为5%~6%。主要适用于露天及无沼气和矿尘爆炸危险的爆破工程。主要包括粉状铵油炸药、多孔粒状铵油炸药、重铵油炸药、粒状黏性炸药、增黏粒状铵油炸药等。其中多孔粒状铵油炸药因其密度小、吸油率高、加工简单、松散不易结块等优点被广泛使用[1]。现场混装铵油炸药车的出现进一步改善了爆破工程的施工工艺,使露天采矿爆破工程中的多孔粒状铵油炸药的使用更加易于操作、安全可靠,提高了经济效益,降低了爆破成本,大大推进了露天矿山爆破工程的发展[2]。

1 油相配比不均匀对炸药性能的影响

随着我国露天采矿工艺的不断发展,矿山开采要求越来越严格,从2008年起我国就提出了“绿色矿山”理念,要求矿山开采建设必须严格实施科学有序的开采,对矿区及周边环境的扰动控制在环境可控制的范围内。因此为了完善矿产资源开发利用、环境保护等标准,露天矿山开采过程中的爆破工程必须把爆破有害效应控制在相应标准范围内,爆破有害效应中的爆破烟尘和爆破毒气的产生与炸药的质量和性能息息相关[3]。

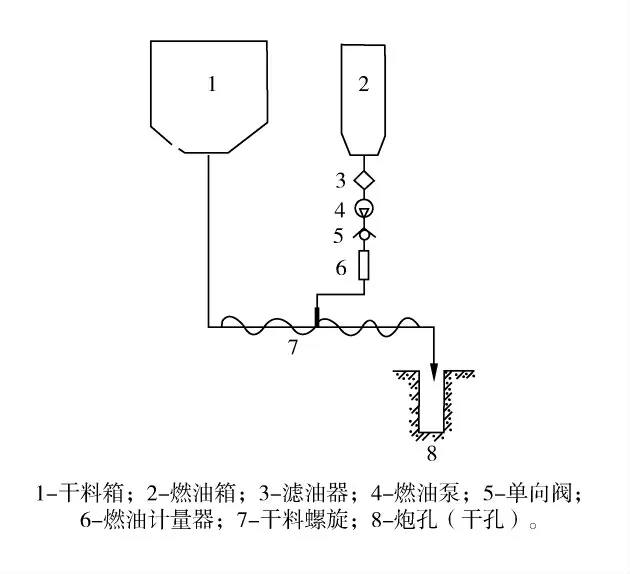

对于现场混装铵油炸药来说,其配方工艺已经成熟,现场多孔粒状铵油炸药工艺流程图如图1[4]。以BCLR-15现场混装多孔粒状铵油炸药车系为例,其技术指标为:装载质量为15 t;装药效率为240 kg/min;混装车动力250 kW等,BCHR-15型现场混子多孔粒状铵油炸药车主要性能参数见表1。现场混装铵油炸药车需与铵油炸药生产地面站及其设备配套使用,铵油炸药生产地面站主要设备设施有:①多孔粒状硝酸铵上料塔,把多孔粒状硝酸铵装入车上干料箱内;②柴油贮罐及加油装置,将柴油送入铵油炸药车上的油箱内。以上原料装入铵油炸药车后,炸药车进入爆破施工区域对无水的爆破炮孔进场现场装药。炸药车到达作业区域后大臂输药管口对准炮孔,启动炸药车上的控制开关,现场机械化连续把多孔粒状硝酸铵和柴油通过干料螺旋按比例混合搅拌均匀后制出铵油炸药按照设计药量装入炮孔,完成装药工作。因此目前影响其性能和质量的主要是现场混装铵油炸药车配制工艺过程的混合搅拌步骤环节。现场铵油炸药混装车工作原理图如图2[5]。

图1 现场多孔粒状铵油炸药工艺流程图

由BCLR-15型多孔粒状铵油炸药混装车工作原理图可以看出,现场混装铵油炸药中的多孔粒状硝酸铵和柴油通过干料螺旋进行混合,两者比例已经控制在最优范围内,最终铵油炸药的性能和质量则有干料螺旋二者混合搅拌决定,若二者未能混合均匀就会造成生产出的铵油炸药有些部分油料多,有些部分油料少,形成了负氧平衡和正氧平衡2种情况,这2种情况的炸药都会生产大量的有毒气体和烟尘[6]。而且这2种情况下的炸药性能参数也受到影响,爆速等参数达不到技术质量标准要求。因此干料螺旋混合过程中两者充分混合均匀是保证铵油炸药性能可靠的关键。

表1 BCHR-15型现场混子多孔粒状铵油炸药车主要性能参数

图2 现场铵油炸药混装车工作原理图

2 现场混装铵油炸药车油量配制改造优化方案

2.1 油料喷嘴改造

针对硝酸铵与柴油混合问题,为了保证混合均匀,现对多孔粒状铵油炸药车干料螺旋混合过程进行分析研究,以BCLR-15型多孔粒状铵油炸药混装车为例,通过对喷油口进行改造,增加多孔粒状硝酸铵与柴油的接触以提高混合效果。目前BCLR-15型多孔粒状铵油炸药混装车是单孔喷油,这样情况下多孔粒状硝酸铵在与柴油接触过程中,只能单方向接触柴油,接触面积小,时间短,导致多孔粒状硝酸铵颗粒未能充分与柴油接触混合,甚至有些颗粒都未接触到油料。其次单孔喷射供油情况下,喷射口容易被多孔粒状硝酸铵颗粒中的粉末堵塞,喷射口被堵塞后多余的油料在供油压力下会变成一股一股的间隔冲出,造成有时生产出的多孔粒状铵油炸药中油料过多,有时产出的油料过少,铵油炸药质量严重不合格,造成铵油炸药起爆感度低,甚至产生拒爆,油料混合不均匀的铵油炸药不易起爆,则形成爆燃,生产大量的氮氧化物等有害气体,污染环境,爆破能量浪费,破坏能力不够,导致爆破质量差。

山西中煤平朔爆破器材有限责任公司在保证设备本质安全可靠的基础上对BCLR-15型多孔粒状铵油炸药混装车喷油口进行了改造,由原来的大臂单孔喷油嘴,改为多孔喷油方式,进行3点式改造,达到上、左下、右下的对称3点喷射,现场多孔粒状铵油炸药混装车喷油嘴改造图如图3。这样改造过后增加了多孔粒状硝酸铵与柴油的接触面,还能够防止因单孔喷油口堵塞产生的油料不均匀问题,保证了多孔粒状铵油炸药的质量和性能,提高了爆破效果。

图3 现场多孔粒状铵油炸药混装车喷油嘴改造图

2.2 燃油泵改造

为了进一步保证供油压力,使柴油喷射足够,提高炸药性能与稳定,需要增加输药效率,使硝酸铵和燃油能够按比例进行充分输出混合,因此应该根据具体情况,对发动机和燃油泵重新选型。现在多孔粒状铵油炸药车在许用输药效率≤450 kg/min情况下所用燃油发动机和燃油泵参数为:①燃油泵:排量11.5 mL/r,输出扭矩0.735 (N·m)/0.7 MPa,额定压力10.5 MPa,最高转速3 000 r/min;②燃油发动机:排量3.07 mL/r,输出扭矩0.339 (N·m)/0.7 MPa,额定压力10.5 MPa,最高转速4 000 r/min。

如输药效率增加到500 kg/min则:

1)燃油计算。需要燃油用量36 L/min。若燃油泵工作转速为2 300 r/min,所需燃油泵的排量为15.7 mL/r。因此通过计算原燃油排量无法满足输药效率为500 kg/min时所需的排量,需重新对燃油泵进行选型。

2)燃油发动机计算。参照燃油计算中燃油泵工作转速约为2 300 r/min,现燃油发动机最高转速为4 000 r/min,原燃油发动机满足输药效率为500 kg/min,因此燃油发动机不需要重新选型。为满足输药效率500 kg/min,需对燃油泵重新选型,输药效率500 kg/min时燃油泵选型参数表为:①排量:≥15.7 mL/r;②工作转速:2 300 r/min;③额定压力:10.5 MPa。

3 油量配制优化后的效果

BCLR-15型多孔粒状铵油炸药混装车改造后与改造前生产的多孔粒状铵油炸药相比,性能和爆破能量得到了很大的提高,爆速更加稳定,且生产的铵油炸药接近零氧平衡,减少了有毒气体的生成,更加的符合安全环保的相关要求[7]。

改造前后生产的铵油炸药进行了爆速试验对比分析,爆速试验采用智能五段爆速仪进行了测定,试验的铵油炸药分别从未改造的铵油炸药车和改造后的铵油炸药车生产的铵油炸药分别收集作为试验材料,用1 m长的PVC管模拟炮孔装药进行试验,输药效率500 kg/min时燃油泵选型参数表见表2[8]。

表2 输药效率500 kg/min时燃油泵选型参数表

由表4数据可以看出,BCLR-15型多孔粒状铵油炸药混装车改造前和改造后炸药的爆速有着明显的区别,改造后炸药爆速值稳定且较高,按照GB 17583—1998多孔粒状铵油炸药标准要求:爆速≥2 800 m/s,改造后平均爆速3 427.102 m/s,符合产品质量技术标准要求。而未改造的铵油炸药车生产的铵油炸药爆速不稳定,此次爆速试验平均爆速2 767.50 m/s,未达到相关产品质量技术标准要求。

4 结语

BCLR-15型多孔粒状铵油炸药混装车经过喷油装置改造及燃油泵选型后生产出的铵油炸药性能好,爆速高,性能稳定,能够较好的保证炸药质量,提高爆破质量效果,减少了有毒气体和烟尘的产生,对建设绿色环保型矿山起到了巨大作用,因此这种改造可以在国内现场多孔粒状铵油炸药混装车中进行推广,从而进一步改善我国现场混装铵油炸药车生产工艺环节,促进现场混装铵油炸药在我国露天采矿工程中的使用,对现场混装铵油炸药在露天深孔爆破工程中的应用具有重要的指导意义。