安太堡露天矿运输系统优化与内排土形成方案

2020-03-25贺昌斌张永华常永刚李海潮

贺昌斌,张永华,常永刚,李海潮

(1.中煤平朔集团有限公司 安太堡露天矿,山西 朔州 036006;2.中煤平朔集团有限公司 安家岭露天矿,山西 朔州 036000;3.山西煤矿安全监察局长治监察分局,山西 长治 046011)

为提高设备效率和经济效益,单斗-卡车工艺露天矿归根到底是要解决好近距离排土空间及其运输通道问题。针对不同的煤层覆存条件,在开采设计中,形成了纵采工艺和横采工艺[1]。当煤层为倾斜或急倾斜时,一般采用横采工艺,以便内排空间的释放。当遇到地质构造引起煤层赋存条件发生重大变化时,应提前优化开采程序来应对。

当前,各露天矿均面临生产用地的问题,遇到重大地质构造时,其开采程序并不能按照设计的方式进行,引起后续的运输系统形成、排土空间等困难。以倾斜煤层纵采为例,其煤层底板为倾斜或急倾斜,从排土场稳定方面考虑,当顺倾坡度大于10%时不推荐排土。在此方面,目前的研究尚没有突破性的进展,国内尚无大范围排土的案例,因此结合现场实际条件在倾斜基底排土成为有益的尝试。

1 矿山概况

当前安太堡露天矿控制性地质构造为芦子沟背斜,且正处于该区域。该构造引起煤层总体倾角达到12°(22%),局部最大倾角22°(40%),煤层落差达到270 m,区域煤层平均宽度为1 003 m。因生产用地、矿权划分、整体规划等因素影响,露天矿采用纵采方式,即开采沿煤层倾向推进、顶板水平分层露煤[2]。

因处于背斜构造区域,依赖向下延深露煤,煤层底板倾角大,从排土场稳定性上考虑,腾出的内排空间不能跟进排土,只能向上提升到原有近水平区域内排土场进行加高,引起剥离运距及提升高度居高不下,设备能力发挥受到限制,经济效益变差。

考虑到临时用地政策、覆土还地等要求,现有可排土区域不能无限制的排土,因此露天矿排土总空间总体不够。在无外排土场的情况下,最大限度发挥内排土的空间就成为必然的选择[3]。

2 内排土基底倾角的分析

要实现内排,除了就近利用最下部内排空间外,其排土空间主要为上部,即每个内排土台阶的跟进式排土,即现状排土的增高排土[4]。其中需要解决好2个方面的问题:一是排土场的稳定性,即倾斜基底排土的稳定性问题;二是运输系统的优化问题,即现有端帮干道路与排土场的搭接问题,包括坡度、形成坡道的空间问题。

通过对以往钻孔资料的整理、出路煤层底板的现场实测等手段,对煤层底板等高线进行修正,通过计算确定了煤层底板的倾角,煤层底板等高线及倾角变化。

安太堡露天矿开采境界范围背斜区煤层底板倾角由北向南从11°逐渐增大为19°,底板标高北高南低,采场北部背斜区底板倾角较小且先于南部变缓走平。上述煤层底板的倾角或坡度大于露天煤矿设计规范的范围,需要采取防止滑坡的措施[5]。从内排土场稳定性方面考虑,内排土场整体边坡角不大于16°为标准,在北部11°~ 13°区间开展排土具有一定的稳定性和排土容量的可能性,为后期的系统优化提供了前提基础[6],即内排土的跟进式排土应从北帮的运输系统优化上进行挖掘和创造。

3 北帮运输系统的优化与排土空间的形成

3.1 北帮现有运输系统

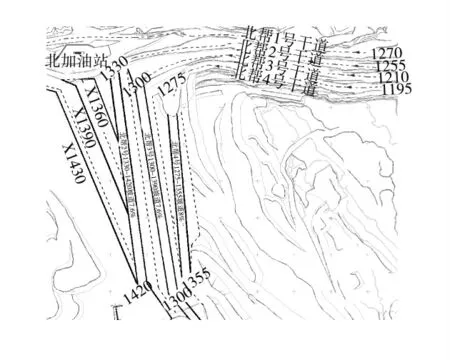

因延深需要,端帮干道一直下延,已无法按照标准水平命名,以其所处位置,自上而下分别命名为第1条、第2条、第3条、第4条和第5条干道。其中:①第1条:从采场的1270—土场1420,主要服务1255以上剥离物料;②第2条:从采场的1225—土场1390,主要服务1240、1225剥离物料;③第3条:从采场的1210—土场1330,主要服务1210、1195剥离物料;④第4条:从采场的1180—土场1330,主要服务1180、1165剥离物料;⑤第5条:从采场的1150—土场1210—土场1270—土场1330,主要服务1150、1135、1120(4#煤顶板)剥离物料。以上各条运输干道,在进入土场后均根据需要再进行折返运输至对应的土场。北帮运输系统现状如图1。

图1 北帮运输系统现状

因矿权的调整、取得等因素影响,露天矿发展方向目前尚不明确。但无论是向东继续推进还是向北转向,北帮都必须保留完整的运输干道。尤其是第1条~第4条,均主要承担岩石的剥离运输。但对于第5条干道,位于煤层顶板附近,因煤层走平抬高,其承担的剥离量仅为半台阶状态,承担运输量小,且其折返运输占用内排空间,可考虑废除,其承担的剥离量就近内排[7]。

3.2 北帮运输系统的优化

在废除第5条干道腾出空间的基础上,对以上4条干道进行排土形成,分别实现1272—1355、1300-1390、1330-1420、1390-1420这4条端帮与排土场联络道路,北帮运输系统优化设计如图2。

图2 北帮运输系统优化设计

为控制线路方向,排土过程中按照标准道路宽度实施排土。同时为解决限制坡度问题,各条道路在与对应干道的搭接位置选择取决于高程,因此形成过程中,其平盘之间、道路之间有部分排土空缺区域。这些区域可以在上部道路形成后反向排土处理,届时现场效果会进一步得到发挥。

3.3 内排土空间的形成

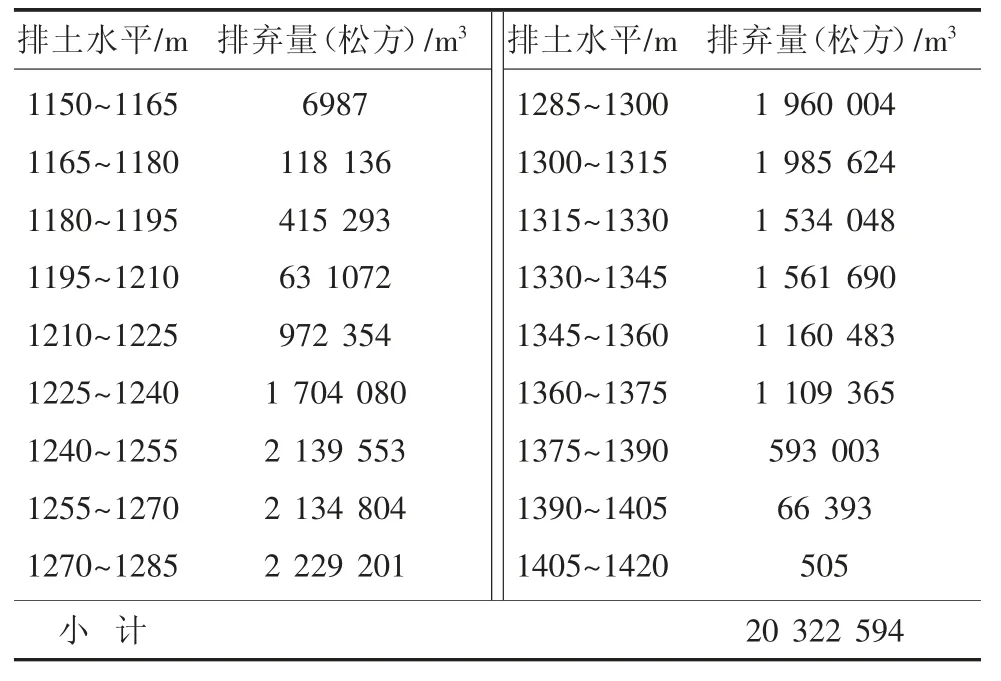

通过北帮运输系统的优化改造,为内排土空间的创造主要来源于2个方面:一是端帮干道与排土场联络道路通过坡道形成所产生的排土量;二是对北帮区域排土空间进行整合后腾出的空间。经计算,可产生内排土空间约2 032万m3,可以容纳1 770万m3的实方量,解决2台55 m3电铲作业量的空间位置,内排土空间计算表见表1。

表1 内排土空间计算表

3.4 排土场稳定性

通过选取剖面、采用极限平衡法计算与模拟,剖面4个位置的稳定系数分别为1.105、1.132、1.139、1.194,处于1.1~1.2之间,属于基本稳定,存在边坡整体沿背斜面发生顺层滑动的可能。

针对该情况,考虑从2个方面给予提升其稳定性:一是考虑时效性边坡概念,利用北帮煤层基本走平的实际情况,加快该区段推进,及时露出煤层底板并排土压角[8];二是对煤层底板进行松动爆破对顺倾底板进行处理,这样认为该实施方案在安全上是有保障的。

3.5 排土过程安全保障措施

在端帮干道与排土场道路起坡形成过程中,存在高段区域,最大可达到90 m,其沉降速度可能影响到排土作业的安全。同时,各条道路的形成与排土有部分的时间空间上的交叉,对多处联合作业要求较高。在此情况下,设计作业规范为:

1)分层排土作业。即在排土高度按照小于30 m的台阶划分,高度超过的区域进行平排,完成后退回重新起坡,直至完成,其目的是预留沉降、压实的时间,使形成的坡道基础更好。

2)自下而上施工,非跟进式排土。即完成1条坡道后,经过行车运输、观察无稳定性问题后再进行其他施工。

3)冬春季节施工,避免降雨的影响,同时做好防排水工作[9]。

3.6 效益分析

经过优化与改造,可以实现1770万m3剥离量的排土,产生一定的社会经济效益。具体为:①改善目前的运输系统,避免了多次折返运输,使系统更加简洁流畅;②能解决2台电铲的1年的排土空间问题,对应降低了南帮干道的车流密度;③充分利用空间就近排土,按照目前2.3元/ m3km,运输减少2 km计算,可节约运输费用8 142万元。

4 结语

以安太堡露天矿具体的地质条件为基础进行设计、现场施工和安全保障跟进后,实现了区域性的倾斜基底排土,增加内排土空间同时降低了排土运距,为后续的排土积累了经验。