水泥智能工厂智能实验室系统的应用*

2020-03-25轩红钟邵明军徐寅生蔡盛强

轩红钟,邵明军,徐寅生,蔡盛强

(安徽海螺建材设计研究院有限责任公司 安徽 芜湖 241070)

0 引言

近年来,随着工业4.0 智能化概念的提出,中国国内各大水泥生产企业纷纷推出生产线智能化质量控制系统。按照《海螺集团智能工厂建设方案》的规划,海螺集团首套智能质量控制系统于2018 年5 月在海螺某子公司正式投入生产运行。该系统实现了水泥生产从原、燃材料进厂——生产过程质量控制——熟料、水泥出厂整个过程的智能化、数据化控制[1]。

水泥生产线智能实验室系统主要由4 个部分组成:分布于现场各取样点的自动取样——发送站;含有接收站、制样系统、机械手、X-荧光/衍射仪组成的样品处理与分析系统——中央实验室;炮弹(样品载体)自动输送管网; 海螺自主开发的先进配料系统。智能实验室系统图如图1,各部分组成及功能介绍如图1:

图1 智能实验室系统图

1 自动取样——发送站

自动取样——发送站分布于现场各取样点,是水泥质量控制的源头,主要由取样器、制样、缩分单元以及发送站组成。取样及发送的规范性决定着后续水泥样品的分析与配料的准确性。其中取样器根据物料性质可分为粉料取样器和块状物料取样器两种,由于样品输送为炮弹载体输送,以及实验室样品处理设备的特殊性,块状物料取样后在发送前,需要经过破碎处理方可封装发送。海螺某项目根据智能实验室系统的控制思想,配置了10 台自动取样器:其中生料、水泥粉料取样器共计8 台、熟料取样器2 台,取样、发送站配置如表1。该项目在发送站配置上结合现场实际情况做了如下优化,1#、2# 水泥磨取样器和3#、4# 水泥磨取样器分别共用了发送站,其它各取样点分别共6 台发送站,另考虑水泥出厂发运量大,取样分散的特点,在散装广场水泥库侧配置了一台手动发送站,大幅降低取样劳动强度。

在实际生产运行过程中,多余的样品需通过压缩空气回收至原输送系统,由于该样品已经过缩分,为保证生产出水泥的质量,对压缩空气的品质要求较高。其中压力露点温度要求≤-20℃,而水泥工厂空压机站配置的冷冻式干燥机出口露点最多只能做到≤10℃,无法满足该系统用气,因此该项目在取样及发送时采用就近取气的方式,并额外配置了吸附式干燥器对压缩空气进行预处理,从而有效降低了压缩空气温度对回收样品质量的影响。

2 中央实验室

表1 取样、发送站配置表

经取样器取出的样品需送至中央实验室进行检测分析,中央实验室主要是由全自动实验室、操作室、除尘室、空压机房、辅助间及配套电力室组成,其中全自动实验室由一套样品接收、准备单元和若干分析设备组成。样品接收、准备单元主要集成了样品接收站、粉磨压片一体机、留样单元等设备间,这些设备间的工作衔接由一台定制的机械手完成。中央实验室工作原理图如图2。

图2 中央实验室工作原理

中央实验室主要承担着水泥生产中的分析环节,是控制水泥质量的核心,该实验室从功能性上替代了传统实验室里的控制室、荧光制样室和荧光分析室,其中分析设备主要有激光粒度仪、荧光仪、衍射仪等,可以对样品的粒度,化学成分以及物相组成进行全面的分析,评价其质量的优劣。中央实验室如图3。若全自动实验室与生产线同步实施,可将中控室、实验室统筹考虑。

3 自动送样管网

图3 中央实验室(中控视角)及机械手

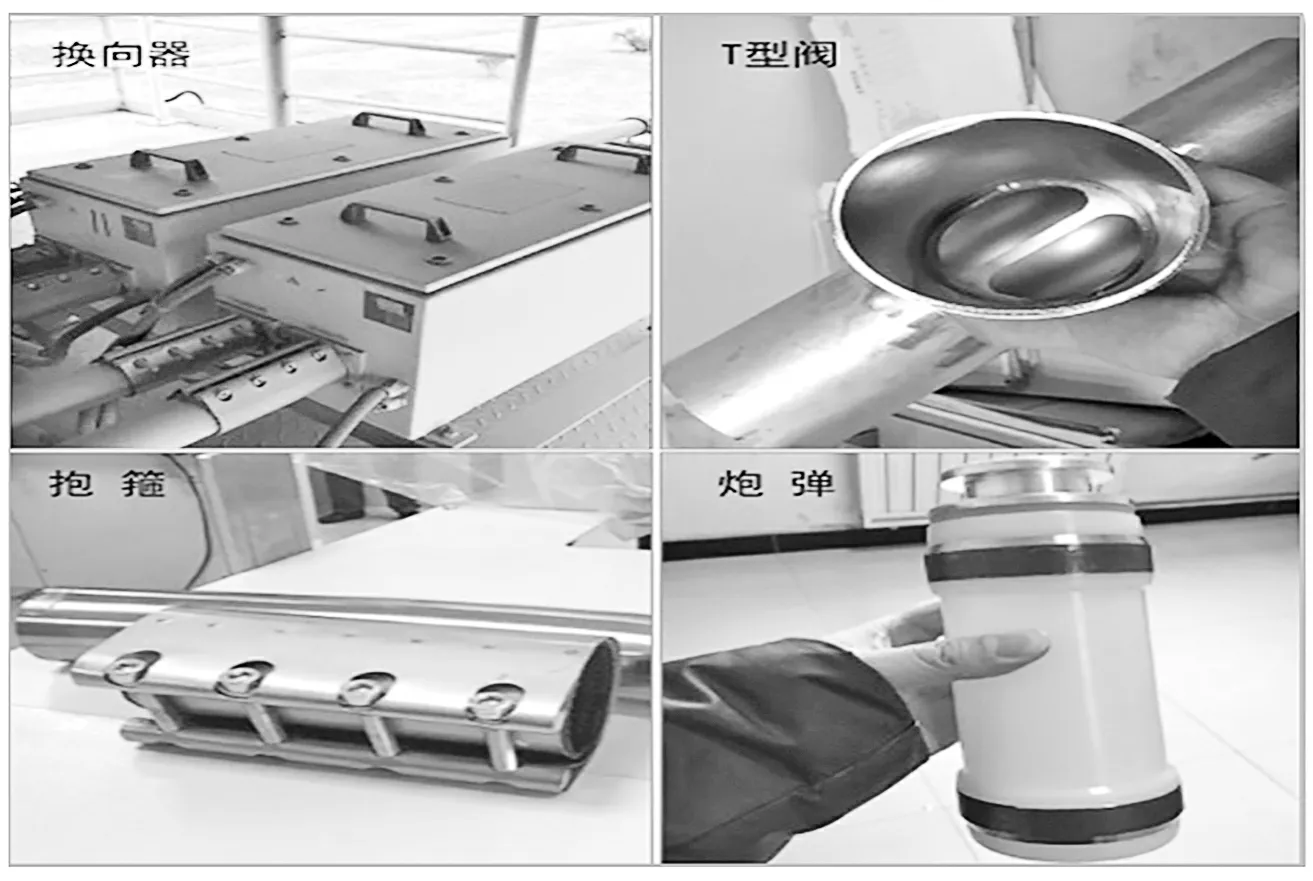

自动送样管网则是将现场各取样发送站以及中央实验室接收站连接的管道系统,是决定整个智能系统能否实现自动化的关键环节。该管道系统是通过气力负压输送将载有试样的炮弹输送至实验室,经机械手完成卸样后,炮弹原路正压返回至发送站准备下一次送样。组成管网的主要设备、管件有:输送风机、管道换向器(站)、φ80×2.5mm 无缝管道、R1000 弯头、T 型阀、连接抱箍和管卡等。详见图4。

自动送样管道虽与常见的煤粉输送管道、压缩空气管道同为管道式气力输送,但要确保整个智能实验室系统安全且高效运行,则需对管道系统的设计进一步改进,同时在安装过程中应尽量避免客观因素造成的调整。在管网的实际设计过程中,为满足炮弹的顺利输送与返回,该系统重点从以下几方面进行了考虑:

图4 自动送样管道组件

首先需要考虑的是输送方式,与普通的正压气力输送相比,由于该系统炮弹需要原路返回,所以设计上可以通过改变气体去向来控制炮弹在管道中的运行方向,负压输送时气体经风机外排,正压输送时通过T 型三通外排;其次在管道连接方式上应尽量减少输送阻力的影响,管道对接通过抱箍紧固,管道内壁光洁度要求很高,不允许焊接,由于现场管网覆盖范围大,输送距离长,取样点分散的特点,必要时可采用带坡度设计;最后考虑到输送过程中的变向方式的设计,一方面由于炮弹区别于气体和物料不具有流动性的特点,在输送时遇到变向过程则需考虑将弯头曲率相应提高,受炮弹尺寸影响,管径一般不低于1000mm,在管道平面/竖向布置尽量横平竖直,以减少弯头数量。另一方面结合现场实际采用了双路管道进中央试验室的设计方案:两条熟料线出磨和入窑生料汇总一路,另外出窑熟料×2、出磨水泥×4 样和出厂手动样汇总一路,两路管道汇合并行,考虑两边样品数量的不平衡性,在汇总之后需设置一个两进两出的换路站,解决两路样品数量的不平衡问题。

4 结语

智能实验室系统的应用提高了生产检验的及时性和准确性,在大幅降低员工劳动强度同时,也有效提高了产品质量的稳定性[2]。质量控制系统的智能化、数据化控制,一方面指导着数字化智能矿山系统进行石灰石的合理开采与搭配,以提高资源利用率;另一方面也帮助专家优化控制系统和工艺参数,实现生产中的节能降耗目标。智能实验室在水泥工厂中的成功应用,将成为未来水泥工厂的发展趋势。