叶片型面多自由度数控化成型装置设计

2020-03-24李翊萌郭浩男兰亮云

李翊萌 郭浩男 兰亮云

摘 要:文章介绍了现有航空发动机叶片型面成型装置在实际使用存在的问题,论述了进行叶片型面多自由度数字化成型装置设计过程,包括叶片成型装置的整体结构设计、叶片成型单元控制结构设计、叶片夹持运动单元结构设计等内容,最终设计完成了可实现叶片和模具之间的多自由度调整功能和数字化控制的成型装置。

关键词:成型装置;多自由度调整;数字化控制

中图分类号:V263 文献标志码:A 文章编号:2095-2945(2020)09-0036-03

Abstract: This paper introduces the problems existing in the practical use of the existing aero-engine blade surface forming device, and discusses the design process of the blade surface multi-degree-of-freedom digital forming device, including the overall structure design of the blade forming device, the blade forming unit control structure design, the blade clamping motion unit structure design and so on. Finally, the forming device is designed and completed, which can realize the multi-degree-of-freedom adjustment function and digital control between the blade and the mold.

Keywords: forming device; multi-degree-of-freedom adjustment; digital control

航空发动机叶片制造技术是透平机械制造业中最复杂的技术之一,其中精密冷辊轧技术是目前现有加工工艺方法中效率最高、成本最低的叶片型面加工技术,更重要的是可使叶片的机械性能、产品质量和使用性能得到提高,有利于叶片材料潜在性能的发挥。因此,这项技术得到世界上航空发动机制造业的高度重视。

目前,制约叶片辊轧技术发展的最重要的因素就是叶片轧制成型精度较低、分散度大。随着辊轧模具设计制造水平和轧制坯料精度的提高,叶片轧制精度的得到相应提升,但轧制所使用的设备状态未获得改进和提升,成为影响叶片轧制成型精度提升的重要障碍。

1 原有成型装置存在问题分析

在国内航空发动机制造企业中,中国航发黎明、东安、南方动力等公司都在采用精密冷辊轧成型工艺[1]进行叶片生产,上述公司所使用的设备中最先进的也仅仅是仿制前苏联上世纪七十年代BC-100M型辊轧机的JQ16、JQ71型辊轧机,见图1所示。

JQ71型轧机由机械系统、液压系统和电器系统构成。其优点主要表现在设备结构紧凑,运动简单,具有良好的刚性,故障率低。JQ71型轧机由液压系统带动机械系统工作,液压系统的工作由电器控制,电器系统的指令来源于人工按键和机械系统触发行程开关。各系统控制精度低、状态不稳定、无闭环反馈。轧机在使用过程中存在的以下问题:

上下轧辊轴转动同步性受轧制过盈量影响较大[2],易造成叶片盆背型面相对错移;

在轧制过程中,模具在叶片上的咬入位置不准确,易造成叶型相对基准位置产生偏差;

在叶片轧制过程中,叶片和辊轧模具运动速度不可调整,叶片处于拉伸或压缩状态,影响成型精度;

叶片与轧模之间三个自由度依靠手动调整,精度低,剩余三个自由度要依靠更换工装进行调整;

叶片轧制状态受液压系统、电器系统的影响大。

2 叶片成型装置整体结构设计

通过吸收、借鉴JQ71型轧机的设计经验,重新进行叶片成型装置整体结构设计。在设计过程中重点解决JQ71型轧机在使用过程中暴露出的问题,应用现代机床设计理念和先进技术,满足叶片成型装置功能需求。

将叶片成型装置整体结构设计为两个相对独立的结构单元,即叶片成型单元和叶片夹持运动单元。两个单元在结构上相对独立,有利于获得较高的制造精度、合理的结构布局,利于安装、調试及日常维护维修。

两个结构单元在功能上实现相互承接,叶片成型单元主要承担轧辊轴的安装固定、运动控制和位置调整等功能。叶片夹持运动单元主要实现叶片夹持、叶片轧制运动和叶片六个自由度调整功能。

两个结构单元在叶片成型过程中,依据成型装置的控制系统所发出具体操作指令,紧密配合完成叶片型面成型过程。

采用两个结构单元的模式进行设计,可以对原有轧制的运动方式进行改进和完善。JQ71型轧机轧制初始阶段,叶片和轧模同时运动,在相对运动中完成叶片咬入,导致咬入过程不准确。改进后叶片由叶片夹持运动单元送至固定位置,等待模具的稳定咬入和轧制,进而解决叶片轧制咬入不稳定的问题。成型装置结构见图2所示。

3 叶片成型单元结构设计

叶片成型单元用于叶片的型面成型,辊轧模具安装在上下轧辊轴上,上下轧辊轴同向旋转进行叶片的成型。为了满足叶片的成型要求,叶片成型单元需要具备以下的功能:

克服叶片成型过程中所产生的变形力,保证成型装置具有足够的刚性。

具备上、下轧辊相对位置的调整功能(沿轧辊轴中心轴向方向)。

具备轧制过盈量的调整功能(上、下轧辊轴中心距的调整)。

具备轧辊轴旋转速度的调整功能。

针对上述所需实现的功能,所开展设计的工作主要包括:上下轧辊轴尺寸与轴向调整方式的设计、上下支撑辊轴尺寸与转动方式的设计、下轧辊轴与下支撑辊轴沿两轴中心线方向的移动方式设计以及叶片成型单元框架结构设计。

在上述设计过程开始前,首先要确定叶片成型装置所成型叶片的尺寸范围和材料,确定叶片成型过程中所产生的变形力,同时沿用JQ71型轧机上下轧辊轴的直径尺寸和模具安装尺寸,以此做为设计基础。按照由内向外的设计过程逐层依次进行设计。

首先,根据轧制变形力计算出上下支撑辊两端轴承尺寸及支撑辊轴的直径,支撑辊上安装有一对齿轮,齿轮与上下轧辊轴的齿轮相啮合,将扭矩传递给上下轧辊轴,上下轧辊轴将所承担的叶片变形力传递给上下支撑辊,上下支撑辊并通过两端轴承传递给叶片成型单元的框架,上下支撑辊的一端连接着使上下支撑辊转动的液压油缸机构。

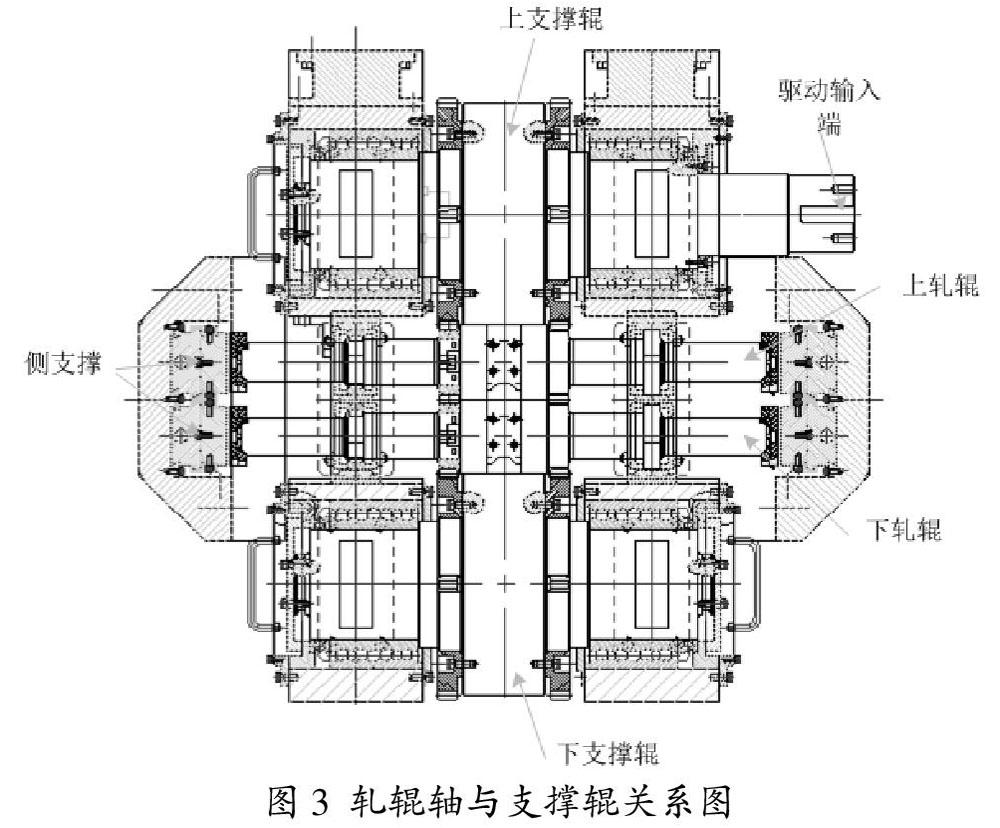

上下轧辊轴的直径尺寸和模具安装尺寸沿用JQ71型轧机,上下轧辊轴的两端安装着与上下支撑辊轴相同模数的一对齿轮、转动轴承和止推端盖。上、下轧辊沿轧辊轴中心轴向方向的调整则通过止推端盖两端的楔铁插入和拔出来实现。轧辊轴与支撑辊之间的关系见图3所示。

叶片成型单元安装完成后,上轧辊轴和上支撑辊通过框架和轴辊两端的轴承保持沿两轴中心连线的方向上的确定位置,对于轧制过盈量的调整功能是通过下楔铁的移动来调整下轧辊和下支撑辊的位置来实现。

4 叶片夹持运动单元结构设计

叶片夹持运动单元主要功能是实现叶片夹持、叶片轧制运动和叶片六个自由度调整功能。对于不同结构的叶片,其装夹定位的方式也存在差异,这就需要配备专门的夹持工具[3],在叶片夹持运动单元设计时预留出安装夹持工具接口。

叶片的轧制运动是叶片在轧制过程中,叶片夹持运动单元在成型装置的控制系统的控制下,沿着垂直于轧辊中心线的方向以规定的速度进行运动,完成叶片的轧制过程。

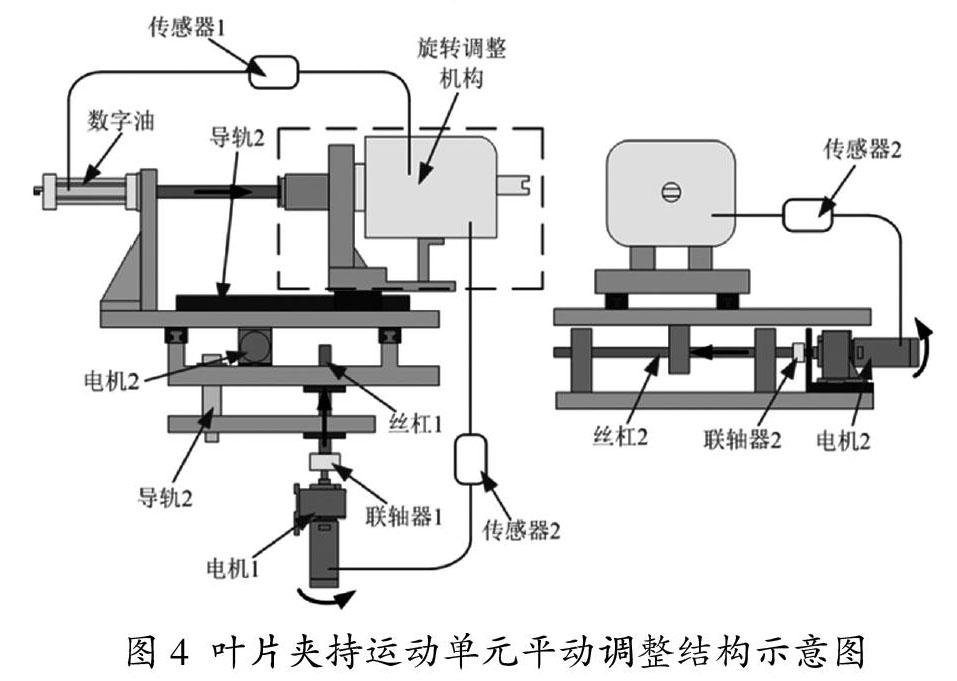

叶片六个自由度调整功能是叶片夹持运动单元设计的重点。首先是X、Y、Z三个自由度的位置调整,这个调整是通过三组直线导轨、螺杆機构和步进电机来实现。直线导轨用于实现叶片夹持运动单元的导向,螺杆机构是将步进电机的旋转运动转化叶片夹持单元的直线运动,运动的速度依靠步进电机的转动速度来控制,移动量则依靠步进电机的转动圈数来控制。平动调整机构见图4所示。

对于绕X、Y、Z三个方向转动的调整功能是通过三组涡轮蜗杆机构和步进电机来实现的,移动量则依靠步进电机的转动圈数来控制。此外,为了保证运动精度,在叶片夹持单元设有相应的传感器,用于修正运动误差,实现闭环反馈。转动调整结构见图5所示。

5 结束语

在叶片型面多自由度数控化辊轧成型装置设计过程中,分析和借鉴JQ71型辊轧机的结构优势和存在的缺陷,尝试采用单元模块化设计,对于运动过程采用数字化控制,并进行多自由度调整功能的设计,在运动部位设有相应的传感器,用于修正运动误差,实现闭环反馈,提升辊轧成型装置的精度和功能,有利于提升叶片冷辊轧精度水平。

参考文献:

[1]王玮,耿文冉,孔祥伟.航空发动机叶片冷辊轧过程本构模型[J].机械设计与制造,2018(06):5-8.

[2]王立萍,孙佩斯,赵红阳,等.过盈量对热力耦合铜套钢芯铸轧辊应力分布影响的研究[J].武汉理工大学学报,2013,35(08):138-144.

[3]韩庆元.基于自动化加工的叶片装夹方案[J].制造技术与机床,2016(11):137-140.